1.本技术涉及焦化工艺余热回收装置的领域,尤其是涉及一种克服周期性热应力的焦炉上升管换热器。

背景技术:

2.炼焦煤在焦炉中被隔绝空气加热干馏生成焦炭,同时挥发出大量的荒煤气,而焦炉产生的650~850℃的荒煤气带出热量约占焦炉支出热的36%。目前,焦化工艺中对于荒煤气的冷却仍沿用传统冷却工艺,即向高温荒煤气喷洒大量的常温循环氨水,使荒煤气降温后进入煤气初冷器,再经循环水和制冷水进一步降低温度到21℃左右,回收其中的化工产品。

3.针对上述中的相关技术,传统冷却工艺不仅消耗了大量的氨水,也无法对荒煤气带出的热量加以利用,造成严重浪费。

技术实现要素:

4.为了能够对荒煤气的热量进行回收利用,减少浪费,本技术提供一种克服周期性热应力的焦炉上升管换热器。

5.本技术提供的一种克服周期性热应力的焦炉上升管换热器,采用如下的技术方案:

6.一种克服周期性热应力的焦炉上升管换热器,包括竖直设置的内筒和套设于内筒外部的外筒,内筒两端均固定套设有与外筒固定连接的端面法兰,内筒与外筒之间填充有导热层,导热层内埋设有螺旋状的盘管,盘管顶部连通有穿出外筒的出液管,盘管底部连通有穿出外筒的进液管。

7.通过采用上述技术方案,荒煤气从内筒中流过时,荒煤气中的热量经内筒传导至导热层,然后通过导热层传导至盘管,并对盘管内的流体进行加热,使荒煤气与盘管内流体之间形成逆流换热过程,实现对荒煤气热量的回收利用,减少了浪费。将盘管设置在内筒与外筒之间,荒煤气不会与盘管直接接触,对盘管起到保护作用,并且在盘管泄漏的情况下,能够避免盘管内的流体进入内筒。由于焦炉工作特性会引起荒煤气温度呈交变式变化,进而导致上升管容易产生热应力疲劳,在内筒与外筒之间填充导热层之后,使荒煤气产生的热量能够有效传递至盘管内的流体,减小了传热过程的热阻,进而有效减少周期性热应力破坏。

8.可选的,所述进液管上安装有调压阀和温度计。

9.通过采用上述技术方案,在进液管上安装温度计和调压阀,能够根据温度计实时监测进液管内的流体温度,并根据荒煤气的温度变化通过调压阀调节进液管内流体压力,进而改变进液管内的流体温度,以防止荒煤气温度下降至结焦温度以下,从而防止荒煤气降温过程中焦油蒸汽凝结并黏附于内筒内壁上,有效缩短内筒内壁清理周期。

10.可选的,所述内筒内壁上沿其周向固定设置有若干个翅片,翅片竖直设置。

11.通过采用上述技术方案,在内筒内壁上设置翅片,有效增大了荒煤气与内筒内壁的接触面积,进而增大了换热面积,强化了传热效果,提高了内筒的壁温,进一步减小了焦油结焦的可能性。

12.可选的,所述外筒内壁上固定设置有隔热层。

13.通过采用上述技术方案,在外筒内壁设置隔热层,能够将热量储存于隔热层内部,防止大量的热量外泄,提高了传热效率,并且有效降低了外筒温度。

14.可选的,所述导热层采用导热硅胶制成。

15.通过采用上述技术方案,导热硅胶材料导热系数大,且性能稳定。采用导热硅胶制成的导热层能够有效降低传热过程的热阻,加强传热效果,减轻因荒煤气交变温度引起的热应力疲劳。

16.可选的,所述内筒内壁上涂覆有纳米涂层。

17.通过采用上述技术方案,在内筒内壁设置纳米涂层,使内筒与荒煤气接触表面更加平滑,便于对内筒内壁进行清理,并且具有良好的抗氧化、抗腐蚀性能。

18.可选的,所述进液管底部设置有排液口,排液口内密封设置有第一塞堵。

19.通过采用上述技术方案,在换热器停机检修、排污或出现事故时,能够打开排液口进行排放或泄压,确保换热器运行安全。

20.可选的,所述出液管顶部设置有放空口,放空口内密封设置有第二塞堵。

21.通过采用上述技术方案,当盘管内流入流体前或者换热器启动时,能够打开放空口排出盘管内的空气和不凝结气体,使换热器正常运行。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.通过设置内筒和外筒,并在内筒与外筒之间设置导热层和盘管,实现对荒煤气热量的回收利用,并且减轻了上升管因荒煤气交变温度引起的热应力疲劳;

24.通过设置调压阀和温度计,能够调节盘管内流体的温度进而防止荒煤气温度下降至结焦温度以下,有效缩短内筒内壁清理周期;

25.通过设置翅片,有效增大了荒煤气与内筒内壁的接触面积,强化了传热效果,提高了内筒的壁温,进一步减小了焦油结焦的可能性。

附图说明

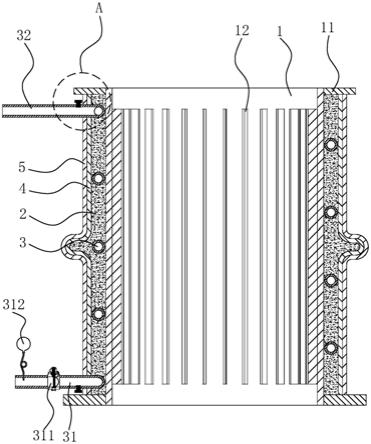

26.图1是本技术实施例的结构示意图;

27.图2是本技术实施例的剖视图;

28.图3是本技术实施例旨在显示排液口的局部剖视图;

29.图4是图2中a处的局部放大图。

30.附图标记说明:1、内筒;11、端面法兰;12、翅片;2、导热层;3、盘管;31、进液管;311、调压阀;312、温度计;313、排液口;314、第一塞堵;32、出液管;321、放空口;322、第二塞堵;4、隔热层;4、外筒。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.本技术实施例公开一种克服周期性热应力的焦炉上升管换热器。参照图1和图2,

一种克服周期性热应力的焦炉上升管换热器包括由内而外依次设置的内筒1、导热层2、隔热层4和外筒4,导热层2内设置有盘管3。焦炉产生的荒煤气从内筒1中竖直向上流动,荒煤气带出的热量经内筒1传导至导热层2,再由导热层2传导至盘管3,从而对盘管3内的流体加热,实现对荒煤气热量的回收利用,减少热量浪费。

33.参照图2,内筒1和外筒4均呈圆筒状,且竖直设置。内筒1内壁上沿其周向固定设置有若干个翅片12,翅片12竖直设置,内筒1内壁上涂覆有纳米涂层。翅片12增大了荒煤气与内筒1的换热面积,有效提高了内壁温度,减小了荒煤气内焦油凝结的可能性,纳米涂层使得焦油结焦后便于对内筒1内壁进行清理。

34.参照图2,内筒1两端均固定套设有端面法兰11,外筒4与内筒1同轴设置,外筒4两端分别与两个端面法兰11固定连接,使内筒1与外筒4之间形成密封的环形空间。隔热层4采用保温棉制成,并固定设置于外筒4外壁上,从而减少换热过程的热量损失,并降低了外筒4温度。

35.参照图2,导热层2采用导热硅胶制成,且导热层2密封填充于隔热层4与内筒1外壁之间。盘管3呈螺旋状,盘管3底端固定设置有与其内部连通的进液管31,盘管3顶端固定设置有与其内部连通的出液管32,进液管31和出液管32均穿出至外筒4外部。进液管31上安装有调压阀311和温度计312。参照图3和图4,进液管31底部设置有排液口313,排液口313内密封设置有第一塞堵314,出液管32顶部设置有放空口321,放空口321内密封设置有第二塞堵322。

36.换热过程中,根据荒煤气的交变温度调节调压阀311的开度以改变盘管3内流体的温度,一方面减少交变温度对内筒1造成的热应力疲劳,另一方面能够防止荒煤气温度下降至结焦温度以下,减少焦油结焦的情况,缩短内筒1内壁的清理周期。

37.本技术实施例一种克服周期性热应力的焦炉上升管换热器的实施原理为:焦炉产生的荒煤气从内筒1中竖直向上流动,荒煤气带出的热量经内筒1传导至导热层2,再由导热层2传导至盘管3,对盘管3内的流体加热,此时根据荒煤气的交变温度调节调压阀311的开度,使盘管3内流体的温度发生改变,从而在实现对荒煤气热量回收利用的基础上,减少交变温度对内筒1造成的热应力疲劳,同时防止荒煤气温度下降至结焦温度以下。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。