1.本发明涉及垃圾焚烧处理技术领域,尤其涉及一种焚烧垃圾的锅炉系统及热效率测量方法。

背景技术:

2.垃圾的无害化处理越来越受到重视,目前存在通过焚烧用于发电或加热的方式,利用公开号为cn205825033u的实用新型公开的带再热的高参数垃圾焚烧锅炉,但是对于使用燃料的锅炉系统来说,提高热效率是最主要的目标,对于传统的锅炉热效率,测量和计算锅炉热效率的方法主要分为两类,一类是采用输入

‑

输出热量法计算锅炉热效率,一类是采用热损失法计算锅炉热效率,这两种方法也称为正平衡法和反平衡法,但这两种方法都不可避免地需要检测进入锅炉的燃料热值。对于一般锅炉,燃料种类和热值都比较稳定,通过这两种方法测量和计算出的锅炉热效率也相对比较准确。而在焚烧垃圾的情况下,受垃圾分类和收集等方面的影响,垃圾种类的随机性很大,垃圾热值极不稳定,导致锅炉热效率计算困难,严重影响垃圾电站节能减排工作的推进。

技术实现要素:

3.本发明所要解决的技术问题在于提供一种方便计算锅炉热效率的焚烧垃圾的锅炉系统,及该锅炉系统的热效率测量方法。

4.本发明是通过以下技术方案解决上述技术问题的:一种焚烧垃圾的锅炉系统,包括炉膛,所述炉膛一侧设置有进料口,炉膛内设置有蒸发器,所述蒸发器的进水口连接有省煤器,所述省煤器与给水管道连通;所述蒸发器的出水口与汽包连接,所述汽包分别连接有污水管、汽包蒸汽管和过热器,所述过热器的出口连接有过热蒸汽管;所述过热器和省煤器均处于锅炉的烟道内,所述省煤器相对过热器靠近烟道出口;

5.所述给水管道上设置有给水质量流量传感器、给水压力传感器和给水温度传感器;所述过热蒸汽管上设置有过热蒸汽质量流量传感器、过热蒸汽压力传感器、过热蒸汽温度传感器;汽包蒸汽管上设置有抽汽质量流量传感器、抽汽压力传感器和抽汽温度传感器;污水管上设置有污水质量流量传感器,所述汽包上设置有汽包压力传感器,所述烟道出口位置设置有烟气标准体积质量流量传感器、烟气温度传感器、烟气氧量传感器、烟气二氧化碳传感器、烟气湿度传感器。

6.本发明提供的锅炉系统利用垃圾燃烧的热量加热进水,实现垃圾热量的利用,并且通过过热器和省煤器提高烟气温度的利用率,以提高锅炉热效率,通过汽包分配加热后的蒸汽,实现高效的合理化利用,并且可通过在各位置设置的传感器方便的实现对整个系统输出热量和热量损失量的计算,由此实现对整个锅炉系统热效率的精确计算,为节能减排工作提供准确的指标。

7.优选的,所述炉膛下方具有倾斜设置的栅板,栅板的较高的一端设置有入料口。

8.优选的,栅板下方储存有炉渣。

9.优选的,烟道内设置有飞灰槽,所述飞灰槽设置于烟道的流通路径下方。

10.优选的,多个所述飞灰槽沿所述烟道的流通路径排列设置。

11.本发明还公开了所述的焚烧垃圾的锅炉系统的热效率测量方法,包括,

12.s1:根据污水管、汽包蒸汽管、过热蒸汽管中采集的数据计算过热蒸汽输出热量、汽包抽汽输出热量、排污水输出热量;

13.s2:计算烟道出口湿烟气定压比热容;

14.s3:根据湿烟气定压比热容、湿烟气标准体积质量流量和湿烟气温度计算锅炉系统的排烟热损失;

15.s4:根据湿烟气标准体积质量流量、湿烟气中水蒸气体积分数、干烟气中一氧化碳体积分数计算锅炉系统的气体未完全燃烧热损失;

16.s5:通过飞灰质量流量、飞灰可燃物含量、飞灰温度计算飞灰热损失;

17.s6:通过炉渣质量流量、炉渣可燃物含量、炉渣温度计算炉渣热损失;

18.s7:以锅炉各项输出热量和各项热损失的总和作为总热量,以输出热量的总和作为有效热量计算锅炉的热效率。

19.优选的,所述过热蒸汽输出热量q

gr

、汽包抽汽输出热量q

cq

、排污水输出热量q

pw

的计算方法为:

20.q

gr

=m

gr

(h

gr

‑

h

gs

)

21.q

cq

=m

cq

(h

cq

‑

h

gs

)

22.q

pw

=m

pw

(h

pw

‑

h

gs

)

23.其中,m

gr

为过热蒸汽质量流量传感器测量的过热蒸汽质量流量,h

gr

为过热蒸汽的比焓,通过过热蒸汽压力传感器测量的过热蒸汽压力p

gr

和过热蒸汽温度传感器测量的过热蒸汽温度t

gr

计算得到;h

gs

为给水的比焓,通过给水压力p

gs

和给水温度t

gs

计算得到;m

cq

为抽汽质量流量、h

cq

为汽包抽汽的比焓,通过汽包抽汽压力p

cq

和抽汽温度t

cq

计算得到;m

pw

为污水质量流量,h

pw

为排污水的比焓,通过汽包压力p

pw

及该压力下的饱和蒸汽温度t

pw

计算得到。

24.优选的,所述计算烟道出口湿烟气定压比热容的方法为:

25.计算干烟气中氮气的体积分数

[0026][0027]

其中,为杆烟气中氧气的体积分数,即氧气氧量传感器的数值,为干烟气中二氧化碳的体积分数,即二氧化碳传感器的数值;

[0028]

计算干烟气定压比热容c

gy

(kj/(m3·

k)),

[0029][0030][0031][0032][0033]

其中,t

py

为烟气温度,即烟气温度传感器的数值;

[0034]

计算烟道出口湿烟气定压比热容c

py

(kj/(m3·

k)),

[0035][0036][0037]

其中,为烟气湿度,即烟气湿度传感器的数值。

[0038]

优选的,所述排烟热损失为,

[0039]

q

py

=v

py

*c

py

*(t

py

‑

25)

[0040]

其中,v

py

为湿烟气标准体积流量,即烟气标准体积质量流量传感器的数值,t

py

为烟气温度;

[0041]

所述气体未完全燃烧热损失为,

[0042][0043]

所述飞灰热损失为,

[0044][0045]

其中,m

fh

为飞灰质量流量,t

fh

为飞灰温度,u

fh

为飞灰可燃物含量;

[0046]

所述炉渣热损失为,

[0047][0048]

其中,m

lz

为炉渣质量流量,t

lz

为炉渣温度,为炉渣中可燃物含量。

[0049]

优选的,所述锅炉的热效率为

[0050][0051]

q

ss

=q

py

+q

qt

+q

fh

+q

lz

+q

sr

[0052]

q

yy

=q

gr

+q

cq

+q

pw

[0053]

其中,q

sr

为散热损失,为锅炉的设计值。

[0054]

本发明提供的焚烧垃圾的锅炉系统及热效率测量方法的优点在于:锅炉系统利用垃圾燃烧的热量加热进水,实现垃圾热量的利用,并且通过过热器和省煤器提高烟气温度的利用率,以提高锅炉热效率,通过汽包分配加热后的蒸汽,实现高效的合理化利用,并且可通过在各位置设置的传感器方便的实现对整个系统输出热量和热量损失量的计算,由此实现对整个锅炉系统热效率的精确计算,为节能减排工作提供准确的指标。

附图说明

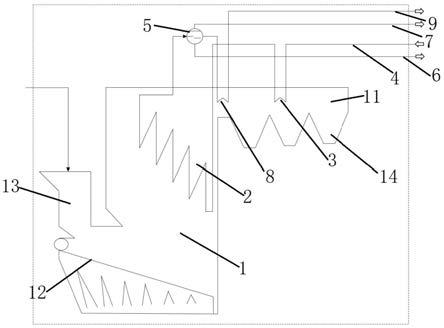

[0055]

图1为本发明的实施例提供的焚烧垃圾的锅炉系统的示意图。

具体实施方式

[0056]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照

附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0057]

如图1所示,本实施例提供了一种焚烧垃圾的锅炉系统,包括炉膛1,所述炉膛1内设置有蒸发器2,所述蒸发器2的进水口连接有省煤器3,所述省煤器3与给水管道4连通,所述蒸发器2的出水口与汽包5连接,所述汽包5分别连接有污水管6、汽包蒸汽管7和过热器8,所述过热器8的出口连接有过热蒸汽管9,所述过热器8和省煤器3均处于锅炉的烟道11内,所述省煤器3相对过热器8靠近烟道11的出口;

[0058]

为了方便测量数据,所述给水管道4上设置有给水质量流量传感器、给水压力传感器和给水温度传感器;所述过热蒸汽管9上设置有过热蒸汽质量流量传感器、过热蒸汽压力传感器、过热蒸汽温度传感器;汽包蒸汽管7上设置有抽汽质量流量传感器、抽汽压力传感器和抽汽温度传感器;污水管6上设置有污水质量流量传感器,所述汽包5上设置有汽包压力传感器,所述烟道11出口位置设置有烟气标准体积质量流量传感器、烟气温度传感器、烟气氧量传感器、烟气二氧化碳传感器、烟气湿度传感器。

[0059]

本实施例提供的锅炉系统利用垃圾燃烧的热量加热进水,实现垃圾热量的利用,并且通过过热器9和省煤器3提高烟气温度的利用率,以提高锅炉热效率,通过汽包5分配加热后的蒸汽,实现高效的合理化利用,并且可通过在各位置设置的传感器方便的实现对整个系统输出热量和热量损失量的计算,由此实现对整个锅炉系统热效率的精确计算,为节能减排工作提供准确的指标。

[0060]

所述炉膛1下方倾斜设置有栅板12,所述栅板12较高的一端上方设置有入料口13,待燃烧的材料从入料口13落到栅板12上,然后沿栅板12滑落到炉膛1内进行燃烧,所述栅板12下方具有储存炉渣的空间。

[0061]

所述烟道11内还设置有飞灰槽14,所述飞灰槽14设置于烟道11流通路径的下方,从而使飞灰在重力作用下自然沉降到飞灰槽14内,并且不会轻易的在此跟随烟气流出;本实施中,在烟道11的流通路径下连续排列多个所述飞灰槽14。

[0062]

本实施例还提供了所述焚烧垃圾的锅炉系统的热效率测量方法,包括,

[0063]

s1:根据污水管、汽包蒸汽管、过热蒸汽管中采集的数据计算过热蒸汽输出热量、汽包抽汽输出热量、排污水输出热量;

[0064]

所述过热蒸汽输出热量q

gr

、汽包抽汽输出热量q

cq

、排污水输出热量q

pw

的计算方法为:

[0065]

q

gr

=m

gr

(h

gr

‑

h

gs

)

[0066]

q

cq

=m

cq

(h

cq

‑

h

gs

)

[0067]

q

pw

=m

pw

(h

pw

‑

h

gs

)

[0068]

其中,m

gr

为过热蒸汽质量流量,即过热蒸汽质量流量传感器的数值,h

gr

为过热蒸汽的比焓,通过过热蒸汽压力传感器测量的过热蒸汽压力p

gr

和过热蒸汽温度传感器测量的过热蒸汽温度t

gr

计算得到;h

gs

为给水的比焓,通过给水压力p

gs

和给水温度t

gs

计算得到;m

cq

为抽汽质量流量、h

cq

为汽包抽汽的比焓,通过汽包抽汽压力p

cq

和抽汽温度t

cq

计算得到;m

pw

为污水质量流量,h

pw

为排污水的比焓,通过汽包压力p

pw

及该压力下的饱和蒸汽温度t

pw

计算得到。以上各比焓值,可通过水及蒸汽性质计算标准iapws

‑

if97计算得到,具体计算过程本

实施例不再赘述。

[0069]

s2:计算烟道出口湿烟气定压比热容;

[0070]

所述计算烟道出口湿烟气定压比热容的方法为:

[0071]

计算干烟气中氮气的体积分数

[0072][0073]

其中,为杆烟气中氧气的体积分数,即氧气氧量传感器的数值,为干烟气中二氧化碳的体积分数,即二氧化碳传感器的数值;

[0074]

计算干烟气定压比热容c

gy

(kj/(m3·

k)),

[0075][0076][0077][0078][0079]

其中,t

py

为烟气温度,即烟气温度传感器的数值;

[0080]

计算烟道出口湿烟气定压比热容c

py

(kj/(m3·

k)),

[0081][0082][0083]

其中,为烟气湿度,即烟气湿度传感器的数值。

[0084]

s3:根据湿烟气定压比热容、湿烟气标准体积质量流量和湿烟气温度计算锅炉系统的排烟热损失;公式为,

[0085]

q

py

=v

py

*c

py

*(t

py

‑

25)

[0086]

其中,v

py

为湿烟气标准体积流量,即烟气标准体积质量流量传感器的数值,t

py

为烟气温度;

[0087]

s4:根据湿烟气标准体积质量流量、湿烟气中水蒸气体积分数、干烟气中一氧化碳体积分数计算锅炉系统的气体未完全燃烧热损失;公式为,

[0088][0089]

s5:通过飞灰质量流量、飞灰可燃物含量、飞灰温度计算飞灰热损失;公式为,

[0090][0091]

s6:通过炉渣质量流量、炉渣可燃物含量、炉渣温度计算炉渣热损失;公式为,

[0092][0093]

s7:以锅炉各项输出热量和各项热损失的总和作为总热量,以输出热量的总和作为有效热量计算锅炉的热效率;

[0094]

所述锅炉的热效率为

[0095][0096]

q

ss

=q

py

+q

qt

+q

fh

+q

lz

+q

sr

[0097]

q

yy

=q

gr

+q

cq

+q

pw

[0098]

其中,q

sr

为散热损失,为锅炉的设计值。

[0099]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。