1.本实用新型属于空分装置技术领域。具体涉及同时生产液氧、液氮的节能型全液体空分装置。

背景技术:

2.随着液体空分装置技术的日渐成熟,在保证性能的前提下,其能耗显得尤为重要。对于全液体空分装置,根据不同需求,可选取不同的流程组织形式,从而有不同的能耗指标。目前,大中型全液体空分装置通常采用空气过滤压缩、压缩空气预冷纯化、空气(氮气)循环增压,经高低温透平膨胀机膨胀,进规整填料下塔,全精馏制氩,液态产品出冷箱的流程型式。该流程主要存在以下缺点:

3.液氧液氮产品以饱和状态从冷箱抽出,进入常压平底贮槽之后,由于贮槽压力比液氧、液氮产品送出状态时的压力低,对应的液氧、液氮产品的饱和温度降低,所以会出现液氧、液氮产品进入贮槽后汽化的现象,降低了液体产品的利用率。

4.空压机末级排出的高温气体需要通过循环冷却水带走其热量,损失高温余热的同时,还增加了空压机循环水耗量。

技术实现要素:

5.本实用新型为解决现有全液空分装置损失空压机排气的高温余热、空压机循环水耗量大,以及液氧液氮产品汽化的问题,提供一种同时生产液氧、液氮的节能型全液体空分装置。该装置能够提高电加热器进口再生气温度,降低电加热器的运行电耗,减少液氧、液氮产品的汽化率,提高其利用率;同时有效回收空压机末级排气的高温余热,减少空压机循环水耗量。

6.为了实现上述目的,本实用新型的技术方案是:

7.同时生产液氧、液氮的节能型全液体空分装置,包括分馏塔、设置在分馏塔内的主冷凝蒸发器、电加热器和过冷器,所述分馏塔包括上塔和下塔,所述过冷器包括液氮过冷器和液氧过冷器;

8.主冷凝蒸发器通过第一液氮管道连接上塔顶部,第一液氮管道还连接有第二液氮管道和第五液氮管道,第二液氮管道连接液氮过冷器的液氮进口,液氮过冷器的液氮出口通过第三液氮管道返回液氮过冷器、通过第四液氮管道连接液氮贮槽;

9.主冷凝蒸发器还通过第一液氧管道连接液氧过冷器的液氧进口,液氧过冷器的液氧出口通过第二液氧管道连接液氧贮槽;

10.第五液氮管道连接液氧过冷器的液氮进口,液氧过冷器的氮气出口连接上塔顶部的氮气管道。

11.上塔通过污氮气管道连接主换热器,主换热器通过管道连接预换热器,预换热器还连接有电加热器;空压机末级排气出口连接预换热器,预换热器空气出口通过管道连接空压机末级冷却器。

12.在进一步的方案中,所述过冷器还包括第一过冷器,主冷凝蒸发器的液氮出口通过第一液氮管道依次连接第一过冷器、气液分离器,气液分离器的液氮出口连接上塔顶部,气液分离器的氮气出口连接上塔顶部的氮气管道。

13.在进一步的方案中,所述液氮过冷器的氮气出口通过第一氮气管道连接上塔顶部的氮气管道。

14.在进一步的方案中,所述液氧过冷器的氮气出口通过第二氮气管道连接上塔顶部的氮气管道。

15.在进一步的方案中,所述第一液氮管道、第三液氮管道、第四液氮管道、第五液氮管道和第二液氧管道上均设置有节流阀。

16.在进一步的方案中,所述上塔通过污氮气管道依次连接第一过冷器、主换热器。

17.来自主冷凝蒸发器的液氮一部分进入液氮过冷器,然后其中一些液氮节流汽化返回液氮过冷器与液氮进行换热,汽化后的氮气返回上塔顶部氮气管道;其余的液氮被过冷后送入液氮贮槽;来自主冷凝蒸发器的另一部分液氮经过节流后进入液氧过冷器与来自主冷凝蒸发器的液氧进行热量交换,汽化后的氮气返回上塔顶部氮气管道,液氧被过冷后送入液氧贮槽。

18.来自空压机末级排气的高温空气和来自分馏塔的低温再生气在预换热器中进行热量交换,再生气温度升高后进入电加热器进行二次加热,最后进入分子筛吸附器对分子筛进行再生;空气温度降低后进入空压机末级冷却器进行二次冷却并送入后续流路。

19.通过上述技术方案,本实用新型的有益效果为:

20.本实用新型利用液氮节流汽化后产生的低温,在过冷器中分别与液氧、液氮产品进行热交换,以降低液氧、液氮产品的温度,提高其过冷度,有效减少产品进入贮槽后的汽化率,提高液体产品的利用率。

21.本实用新型提供了一套有效降低能耗、减少液体产品的汽化率的节能型全液体空分装置,使原装置更加优化、合理。

22.空压机末级排气温度高,本实用新型通过预换热器对其热量进行回收,明显提高电加热器进口再生气温度,有效降低电加热器运行功率;同时减少空压机循环水耗量。

附图说明

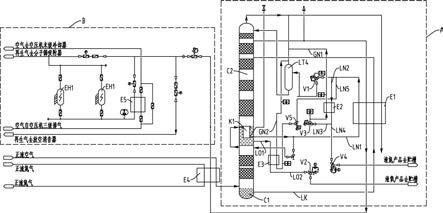

23.图1为本实用新型同时生产液氧、液氮的节能型全液体空分装置的结构示意图。

24.图2为图1中a部分的结构示意图。

25.图3为图2中b部分的结构示意图。

26.附图中标号:c1为下塔,c2为上塔,k1为主冷凝蒸发器,ln1为第一液氮管道,ln2为第二液氮管道,ln3为第三液氮管道,ln4为第四液氮管道,ln5为第五液氮管道,lo1为第一液氧管道,lo2为第二液氧管道,gn1为第一氮气管道,gn2为第二氮气管道,e1为第一过冷器,e2为液氮过冷器,e3为液氧过冷器,e4为主换热器,e5为预换热器,eh1为电加热器,lt4为气液分离器,v1、v2、v3、v4和v5均为节流阀,lk为液空管道。

具体实施方式

27.下面结合附图和具体实施方式对本实用新型作进一步说明:

28.如图1~3所示,

29.本实施例的同时生产液氧、液氮的节能型全液体空分装置,包括分馏塔、设置在分馏塔内的主冷凝蒸发器k1、电加热器和过冷器,所述分馏塔包括上塔c2和下塔c1,所述过冷器包括第一过冷器e1、液氮过冷器e2和液氧过冷器e3;

30.主冷凝蒸发器k1的液氮出口通过第一液氮管道ln1依次连接第一过冷器e1、气液分离器lt4,气液分离器lt4的液氮出口连接上塔c2顶部,气液分离器lt4的氮气出口连接上塔c2顶部的氮气管道,第一过冷器e1和气液分离器lt4之间的第一液氮管道ln1上还设置有第二液氮管道ln2和第五液氮管道ln5。第二液氮管道ln2连接液氮过冷器e2的第一液氮进口,液氮过冷器e2的液氮出口通过第四液氮管道ln4连接液氮贮槽。第四液氮管道ln4上设置有第三液氮管道ln3,第三液氮管道ln3返回液氮过冷器e2的第二液氮进口,液氮过冷器e2的氮气出口通过第一氮气管道gn1连接上塔c2顶部的氮气管道。

31.主冷凝蒸发器k1的液氧出口通过第一液氧管道lo1连接过液氧冷器e3,液氧过冷器e3的液氧出口通过第二液氧管道lo2连接液氧贮槽。

32.第五液氮管道ln5连接过液氧冷器e3的液氮进口,液氧过冷器e3的氮气出口通过第二氮气管道gn2连接上塔c2顶部的氮气管道。

33.所述第一液氮管道ln1上设置有节流阀v1,第三液氮管道ln3上设置有节流阀v3,第四液氮管道ln4上设置有节流阀v4,第五液氮管道ln5上设置有节流阀v5,第二液氧管道ln2上设置有节流阀v2。

34.上塔c2通过污氮气管道依次连接第一过冷器e1和主换热器e4,主换热器e4通过管道连接预换热器e5,预换热器e5还连接电加热器eh1。空压机末级排气出口连接预换热器e5,预换热器e5空气出口通过管道连接空压机末级冷却器。

35.使用时,来自主冷凝蒸发器k1的液氮通过第一液氮管道ln1先进入第一过冷器e1,被来自上塔c2上部的返流氮气和污氮气冷却,然后经过节流阀v1节流后进入气液分离器lt4进行气液分离,其中液氮进入上塔c2顶部,氮气进入上塔顶部c2的氮气管道。在节流阀v1前取出一部分液氮通过第二液氮管道ln2进入液氮过冷器e2,液氮出液氮过冷器e2后,分出一小股液氮通过第三液氮管道ln3进入节流阀v3节流汽化并返回液氮过冷器e2,与第二液氮管道ln2进入的液氮进行换热使其过冷,第三液氮管道ln3进入的液氮被汽化后通过第一氮气管道gn1进入上塔c2顶部氮气管道。剩余被过冷的液氮通过第四液氮管道ln4后作为液氮产品进入液氮贮槽。

36.在节流阀v1前取出另一股液氮通过第五液氮管道ln5进入节流阀v5,节流后进入液氧过冷器e3,与来自主冷凝蒸发器k1的通过第一液氧管道lo1进入的液氧进行换热,通过第五液氮管道ln5进入的液氮被汽化后通过第二氮气管道gn2进入上塔c2顶部氮气管道。被过冷之后的液氧通过第二液氧管道lo2作为液氧产品进入液氧贮槽。

37.来自分馏塔上塔c2上部的返流氮气和污氮气通过管道进入第一过冷器e1,与来自下塔c1的液空(液空通过液空管道lk输送)和液氮进行换热并将其冷却,然后进入主换热器e4,与正流氮气和空气进行换热,部分污氮气自主换热器e4中上部抽出作为再生气,再生气被复热后进入预换热器e5。

38.再生气进入预换热器e5与来自空压机末级排气的空气进行换热,再生气温度被提升之后再进入第一电加热器eh1或者第二电加热器eh1进行二次加热,达到分子筛吸附剂再

生所需的温度,最后进入分子筛吸附器,对分子筛吸附剂进行再生。来自空压机末级排气的空气在预换热器e5中被初步冷却之后,进入空压机末级冷却器被再次冷却至要求的温度,最后进入空气冷却塔。

39.常规全液体空分装置空压机末级排气的热量是通过循环水带走,而本实用新型通过预换热器对该部分热量进行回收,以提高电加热器进口再生气温度,从而降低电加热器的运行电耗;同时减少了空压机循环水耗量。

40.常规全液体空分装置液氧、液氮产品以饱和状态从冷箱抽出,进入常压平底贮槽之后,由于贮槽压力比液氧、液氮产品送出状态时的压力低,对应的液氧、液氮产品的饱和温度降低,所以会出现液氧、液氮产品进入贮槽后汽化的现象。本实用新型设置相液氮过冷器和液氧过冷器之后,可以利用液氮汽化后产生的低温氮气,降低液氧、液氮产品的温度,使液氧、液氮产品具有一定的过冷度,进入液体贮槽后,汽化率明显降低,提高液体产品的利用率。

41.以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。