1.本发明涉及甲醇气化技术领域,尤其涉及一种甲醇气化装置及方法。

背景技术:

2.本部分提供的仅仅是与本技术相关的背景信息以方便本领域的技术人员能够更透彻、准确的理解本技术,其并不必然是现有技术。

3.甲醇在常温下呈液态,在常压下加热到沸点64.7

°

以上就可以气化。甲醇气化后,在工业应用中常用作燃料。

4.甲醇由于具有毒性,如被人体吸入将会中毒,因而存储时均使用液态存储而较为安全,使用时才通过加热把液态甲醇转化为汽态甲醇,例如,中国专利2017214920183公开一种高气化率的甲醇气化反应装置,包括熔盐槽以及依次连通的甲醇换热设备、合成气化器、合成反应器;所述合成气化器上半部设有第一换热器,下半部设有第二换热器;所述合成反应器外壁设有第三换热器;所述合成反应器底部的排气口连接所述第一换热器下部的合成气进口;所述第三换热器下部的熔盐介质进口与所述熔盐槽连接,其上部的熔盐介质出口与所述第二换热器下部的熔盐介质进口连接;所述第二换热器熔盐介质出口接回所述熔盐槽。该技术方案中,在甲醇换热设备中并没有设置相关的气压检测装置,也没设置相关的泄压装置,当甲醇换热设备在气化甲醇过程中出现气压过高时,有可能出现爆炸的情况,因此存在使用不安全的问题。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种甲醇气化装置及方法,实现简单且使用安全可靠。

6.本发明提出一种甲醇气化装置,包括气化处理芯、电源电路板以及与气化处理芯和电源电路板均电性连接的igbt功率模块,气化处理芯具有入口和出口;设在气化处理芯的出口的温度传感器,该温度传感器用于检测甲醇气体的实时温度;均与igbt功率模块及温度传感器电性连接的控制电路板,该控制电路板用于利用甲醇气体的实时温度与甲醇气化所需的预设温度之间的偏差通过igbt功率模块来对应调节气化处理芯的加热功率,以使气化处理芯的出口排出的甲醇气体维持在预设温度。

7.在一个优选实施例中,所述甲醇气化装置还包括出气接头,出气接头与气化处理芯的出口连通;在出气接头上或在出气接头与气化处理芯的出口之间的连通管路上设有泄压阀。

8.在一个优选实施例中,气化处理芯包括磁能发热管、套设在磁能发热管外的绝缘内管、套设在绝缘内管外的绝缘外管和缠绕在绝缘外管上的电磁线圈,磁能发热管与绝缘内管之间具有间隙形成有蒸发腔,而绝缘内管与绝缘外管之间具有间隙形成有隔热腔。

9.在一个优选实施例中,气化处理芯立放设置,蒸发腔的下末端连有进液管,蒸发腔的上末端连有出气管,进液管、出气管分别设置为气化处理芯的入口和出口。

10.在一个优选实施例中,磁能发热管两末端的内侧壁设置有内螺纹,进液管的一端、出气管的一端对应设置有外螺纹,进液管和出气管通过外螺纹分别与磁能发热管的两末端的内螺纹螺合连接。

11.在一个优选实施例中,磁能发热管、绝缘内管和绝缘外管三者同轴设置,且三者的两末端分别通过一个端帽共同固定,两个端帽均设有通孔,两个通孔上分别穿过进液管和出气管设置,进液管和出气管的外周侧设有压接在两个端帽上的端盖。

12.在一个优选实施例中,端帽为塑料件,磁能发热管和端盖均为金属件,且端盖的尺寸不小于绝缘内管的内径。

13.在一个优选实施例中,在进液管中设有流量阀,流量阀与控制电路板电性相连。

14.在一个优选实施例中,磁能发热管为铁芯、不锈铁芯或不锈钢芯,绝缘内管与绝缘外管均为石英管、玻璃管或陶瓷管。

15.本发明还公开一种使用所述甲醇气化装置实现的甲醇气化方法,其包括步骤:确定甲醇气化所需的预设温度;将液态甲醇输送至于气化处理芯的入口,由气化处理芯将液态甲醇加热气化到预设温度,从气化处理芯的出口获得压强稳定的甲醇气体。

16.与现有技术相比,本发明具有如下有益效果:本发明是基于电磁感应发热来加热液体甲醇使之气化,利用根据甲醇气体的实时温度与甲醇气化所需的预设温度之间的偏差为控制依据,通过动态调节气化处理芯的加热功率,让气化处理芯给液态甲醇提供足够的加热热量,使气化处理芯的出口排出的甲醇气体维持在预设温度从而获得压强稳定的甲醇气体,整个实现过程中简单;另外,由于甲醇形成于气化处理芯的蒸发腔内,蒸发腔通过绝缘内管、绝缘外管与电磁线圈进行隔离,不会产生泄漏,实现甲醇与电性元器件完全隔离,从而使用安全可靠。

附图说明

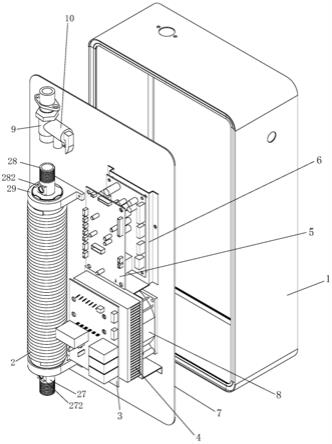

17.图1是甲醇气化装置的立体装配结构示意图。

18.图2是甲醇气化装置的主视结构示意图。

19.图3是气化处理芯的立体分解结构示意图。

20.图4是气化处理芯的内部结构示意图。

具体实施方式

21.为更进一步阐述本技术为达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本技术的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

22.如图1

‑

2所示,本发明公开一种甲醇气化装置,包括机壳1,在机壳1内设有气化处理芯2、用于产生交变电流以控制气化处理芯2工作的igbt功率模块3、与igbt模块接触相连的散热器4、用于控制igbt功率模块3工作的控制电路板5、用于为igbt功率模块3和控制电路板5供电的电源电路板6,电源电路板6分别与控制电路板5和igbt功率模块3电性连接,在气化处理芯2的出口设有温度传感器282,温度传感器与控制电路板5电性连接,由温度传感

器282检测从气化处理芯2的出口排出的甲醇气体的实时温度传送给控制电路板5,由控制电路板5根据甲醇气体的实时温度与甲醇气化所需的预设温度之间的偏差产生对igbt功率模块3的控制信号以调节气化处理芯2的加热功率:当甲醇气体的实时温度小于预设温度时,提高气化处理芯2的当前加热功率;当甲醇气体的实时温度大于预设温度时,降低气化处理芯2的当前加热功率;当甲醇气体的实时温度等于预设温度时,维持气化处理芯2的当前加热功率。通过动态调节气化处理芯2的加热功率,让气化处理芯2给液态甲醇提供足够的加热热量,使气化处理芯的出口排出的甲醇气体维持在预设温度从而获得压强稳定的甲醇气体。而压强稳定的甲醇气体是为甲醇气体提供给燃烧器作为燃料燃烧,得到稳定火力的前提。

23.其中,甲醇气体的温度与压强之间存在关联关系,温度越高,表明液态甲醇的气化速度越快,得到的甲醇气体的压强也就会越大。甲醇气体的温度与压强之间的关联关系可预先通过试验测定后进行确定。

24.另外,甲醇气化装置还包括出气接头9,出气接头9与气化处理芯2的出口连通。在出气接头9上或在出气接头9与气化处理芯2的出口之间的连通管路上设有泄压阀10。当液态甲醇在气化处理芯2内被加热气化后形成气态甲醇,经气化处理芯2的出口排出的甲醇气体的压强超过泄压阀10的设定压强时,泄压阀10打开进行泄压以确保气化处理芯2排出的甲醇气体的压强处于合理范围之内,避免甲醇气体输送过程中发生压力过大的安全隐患。

25.由电源电路板6供电给控制电路板5,通过控制电路板5控制igbt功率模块3为气化处理芯2输出交变电流,因而气化处理芯2工作加热使液态甲醇受热气化成汽态甲醇并从出气接头9排出以供使用;其中igbt功率模块3工作时产生的热量通过散热器4散热,使igbt功率模块3保持正常温度,从而保障甲醇气化装置的稳定工作。

26.进一步结合图3和图4所示,气化处理芯2包括磁能发热管21、套设在磁能发热管21外的绝缘内管22、套设在绝缘内管22外的绝缘外管23和缠绕在绝缘外管23上的电磁线圈24,磁能发热管21与绝缘内管22之间具有间隙形成有蒸发腔201,而绝缘内管22与绝缘外管23之间具有间隙形成有隔热腔202。

27.设置的隔热腔202用于隔离蒸发腔201的热量,在气化处理芯2工作时,由于蒸发腔201的温度较高,所以蒸发腔201内的热量会朝外辐射,因此,通过设置的隔热腔202用于隔离蒸发腔的热量,使蒸发腔201的热量被隔热腔201隔离而集中在蒸发腔中,既能避免蒸发腔201的热量朝外辐射造成损失,提高气化处理芯2的热效率,又能避免蒸发腔201的热量传导至电磁线圈24,避免电磁线圈24容易过热干烧而导致损坏,提高气化处理芯2的工作稳定性。

28.在一个实施例中,气化处理芯2为立放设置,蒸发腔201的下末端连有进液管27,蒸发腔201的上末端连有出气管28,进液管27、出气管28分别设置为气化处理芯2的入口和出口。因此,液态甲醇从进液管27进入到蒸发腔后,与磁能发热管21进行热交换从而被加热气化,形成的甲醇气体从出气管28排出气化处理芯2。

29.其中,磁能发热管21、绝缘内管22和绝缘外管23的两端通过两个端帽25共同固定,两个端帽25均设有通孔26,两个通孔26上分别穿过进液管27和出气管28设置,进液管27和出气管28的外周侧设有压接在两个端帽25上的端盖29,端盖29的尺寸不小于绝缘内管22的内径。

30.其中,端帽25为塑料件,磁能发热管21、进液管27、出气管28和端盖均为金属件。如此,当气化处理芯2发生干烧因而温度过高容易导致下方的端帽25熔化时,绝缘内管22失去端帽25固定后受到重力作用向下移动,并由于端帽25完全熔化时与端盖29接触,由于端盖29的尺寸不小于绝缘内管22的内径,所以大概率可以保证进液管27的端盖29还能与绝缘内管22的一端密封连接,避免蒸发腔201内的液态甲醇或甲醇蒸汽发生大量泄露,以此提高甲醇气化装置的使用安全性。另外,当上方的端帽25也出现熔化时且未完全熔化时,由于受到绝缘内管22或绝缘外管23的承托而留在安装位置,大概率可以保证绝缘内管22与出气管28的端盖29密封连接,避免蒸发腔内的液态甲醇或甲醇蒸汽发生大量泄露,以此提高甲醇气化装置的使用安全性。

31.其中,磁能发热管21、绝缘内管22、绝缘外管23均呈管状且同轴设置,具有三个作用:其一,保障绝缘内管22与绝缘外管23的间距平均,当端帽25熔化绝缘内管22和绝缘外管23下移时,减少绝缘内管22和绝缘外管23碰撞的可能;其二,磁能发热管21、绝缘内管22同轴设置有效的保障环状的蒸发腔各处管道厚薄均匀,因而气化效果均匀;其三,便于磁能发热管21、绝缘内管22、绝缘外管23的定位装接,安装方便。

32.具体来说,本发明是利用气化处理芯2来将甲醇加热气化以输出压强稳定的甲醇气体,气化处理芯2的工作原理如下:igbt功率模块3给电磁线圈24提供交变电流,电磁线圈24产生交变磁场,磁能发热管21在交变磁场内不断切割磁力线从而产生若干涡流得以感应发热,并把热量传输到蒸发腔内;液态甲醇从进液管27输入进入蒸发腔,在蒸发腔内与磁能发热管21产生热交换从而被加热,当加热至超过沸点时形成汽态甲醇并从出气管28排出,由此实现气化处理芯2对液态甲醇的加热蒸发。

33.其中,磁能发热管21为铁芯、不锈铁芯或不锈钢芯,在一个优选的实施例中,磁能发热管为铁芯,价格便宜易于采购且导磁性好。绝缘内管22与绝缘外管23均为石英管、玻璃管或陶瓷管,在一个优选的实施例中,绝缘外管23使用具有良好散热性能的石英管制成,能够将与电磁线圈24接触处的热量迅速进行传导,避免热量局部聚集而过热导致电磁线圈24发生干烧。

34.其中,磁能发热管21的内侧壁设置有内螺纹,进液管27和出气管28的外周侧对应设置有外螺纹,进液管27和出气管28通过外螺纹分别螺接在磁能发热管21的两端,结构简单便于加工且组装方便。

35.其中,进液管27外露出端盖29的外周侧设有第一安装孔,第一安装孔上设有用于控制进液管27中液体流量的流量阀272,流量阀272与控制电路板5电性相连。通过设置的流量阀272以控制进入蒸发腔内的液体流量,当液体流量过大时,会导致蒸发腔201内的液体挥发不完全,此时,控制电路板5要么提高气化处理芯2的加热功率,要么通过流量阀272控制减少进入蒸发腔201的液态甲醇流量,使甲醇气化装置正常工作。同样的,当液体流量过小时,会导致甲醇气化装置供气不足,此时通过流量阀272控制增加进入蒸发腔的液态甲醇流量,使甲醇气化装置正常供气,保持工作稳定性。

36.其中,机壳1内还设有安装板7,气化处理芯2、igbt功率模块3、散热器4、控制电路板5、电源电路板6均设在安装板7上且通过安装板7固定在机壳1内,以提高甲醇气化装置的装配效率。

37.其中,出气接头9和进液管27的一末端均外露出机壳1设置,安装时,只需通过管路

连接进液管27和出气接头9即可,安装方便。

38.其中,散热器4为半导体散热器4,散热效果好且占用空间小。

39.本发明还公开一种使用前述甲醇气化装置实现甲醇气化方法,包括步骤:s1、确定甲醇气化所需的预设温度;s2、将液态甲醇输送至于气化处理芯2的入口,由气化处理芯2将液态甲醇加热气化到预设温度,从气化处理芯2的出口获得压强稳定的甲醇气体。

40.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。