1.本发明涉及气化和冶金技术领域,尤其涉及一种热能回收气化冶金一体化工艺。

背景技术:

2.当前最先进的气化技术是气流床气化,分干法和湿法两种,分别叫干煤粉气化技术和水煤浆气化技术。

3.干煤粉气化是将煤等原料研磨成极细小的粉末,然后以一定的压力通过烧嘴喷入气化炉内部,在1200℃以上的高温下,与同步送入气化炉的氧气和水蒸汽迅速反应,生成了co和h2等粗煤气。水煤浆气化是将煤等原料研磨成粉末,与水配备制成水煤浆,然后以一定的压力通过烧嘴喷入气化炉内部,在1200℃以上的高温下,与同步送入气化炉的氧气迅速反应,生成了 co和h2等粗煤气。粗煤气下行进入水浴完全激冷并除灰,冷却到约260℃后送出气化炉并进行洗涤。此过程中,粗煤气温度由1300℃迅速降温到 260℃,不仅消耗了大量的冷却水,形成气化黑水,需要后续水处理工段进行净化,更重要的是损失了大量的气化热量,造成了浪费,使得气化成本过高。

4.近年有新的工艺提出,在气化炉内,先将高温粗煤气下行通过辐射废锅,副产高压蒸汽,回收一部分热能,然后再下行进入水浴,完成激冷和除灰。这种工艺虽然在热利用效率上有所提高,但是由于辐射废锅尺寸和自重都很大,并在气化炉内部,大幅增加了气化炉的制造成本和建设安装成本,同时由于粗煤气粉尘量巨大,极易造成辐射废锅的磨损,使得辐射废锅需要经常停车检修,造成了整体气化装置开工率大幅降低,影响了生产,其综合效益与传统激冷流程相差无几。

5.在钢铁冶金领域,传统的炼铁方式是将铁矿石破碎成粉后再烧结成球团,还需要将焦煤等高品质原煤炼成焦炭,再共同投入炼铁高炉里面,通过高温氧化还原反应得到金属生铁的过程。此过程中,除了由于炼铁高炉内反应缓慢且不充分,造成的生产铁水效率低下以及污染严重,前端无论是铁矿粉的烧结过程,还是焦炭的炼焦过程,都消耗了大量的能源,并造成了严重的污染。这些都成为了业内,甚至是全社会公认的难题,都必须尽快得到解决。

技术实现要素:

6.本发明的目的在于提供一种热能回收气化冶金一体化工艺。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种热能回收气化冶金一体化工艺,包括以下步骤:

9.(1)通过顶部均匀设置的粉煤烧嘴将煤粉送入气化炉内,在加热条件下与同步送入的水蒸气和氧气反应,生成粗煤气;其中,位于顶部中间的开工烧嘴在气化炉开工点火时投用,喷入煤粉;位于外围的三个工艺烧嘴在气化炉点火成功后投用,喷入干煤粉;开工烧嘴点火成功后,退出工作或者继续向气化炉内部喷入干煤粉或料浆;

10.(2)在生产粗煤气的过程中,进行化工生产时,通过从气化炉中上部设置的环形配

料烧嘴向炉内喷入有机废液,气化后得到混合的粗煤气;将混合后的粗煤气初步洗涤冷却后,由气化炉煤气出口送出;

11.(3)在生产粗煤气的过程中,进行炼铁生产时,通过从气化炉中上部设置的环形配料烧嘴向炉内喷入铁矿石粉和熔剂粉的混合配料,利用气化后得到的粗煤气直接进行还原反应,能够得到生铁水和反应后煤气,生铁水和熔渣自气化炉排渣口排出并进行分离,反应后的粗煤气由气化炉煤气出口送出;

12.(4)由气化炉煤气出口送出的混合粗煤气送入一级废锅,生成一级蒸汽;然后将混合粗煤气继续送入二级中压废锅,生成二级蒸汽,粗煤气经二级废锅降温后完成气化工段。

13.(5)气化炉粗煤气出口与一级废锅连接的高温粗煤气管道处设置粗煤气旁路,直接连通后续粗煤气除尘工段,并设置盲板进行隔离。进行正常化工生产时,所产粗煤气进行半激冷洗涤,去除大颗粒粉尘,并尽可能保留粗煤气热量;一级或者二级废锅进行检修时,可以通过加大激冷水方式将气化炉半激冷调整为全激冷方式,并打开粗煤气旁路,将粗煤气直接送到后续除尘工段,不影响气化炉的正常生产;进行炼铁生产时,直接取消激冷水,激冷室仅用作生铁水和熔渣的流通通道。

14.优选的,煤粉的粒径小于200μm。

15.优选的,铁矿石粉的粒径小于200μm。

16.优选的,所述步骤(1)的加热温度为1150~1500℃。

17.优选的,在进行化工生产时,煤粉、氧气、有机废液、水蒸气的摩尔比为:20~28:7~10:1~2:1;在进行炼铁生产时,煤粉、氧气、有机废液、水蒸气、铁矿石粉的用量摩尔比为:20~28:7~10:1~2:1:3~6,其中有机废液的用量按含碳的摩尔数计,铁矿石粉用量按含铁的摩尔数计。

18.优选的,所述步骤(2)的冷却温度为800~1000℃。

19.优选的,所述步骤(3)铁矿石粉和熔剂粉按照摩尔比4~8:1混合,所述熔剂粉为石灰石。

20.优选的,所述步骤(3)生产的铁水和粗煤气不需要进行冷却。

21.优选的,所述步骤(4)的一级蒸汽的压力为9.7~9.9mpa,二级蒸汽的压力为4.5~5.1mpa。

22.优选的,所述步骤(4)降温后的温度为260~280℃。

23.优选的,废锅检修时,进行步骤(5)在气化炉内采用全激冷方式,粗煤气降温后出气化炉的温度为260~280℃。

24.优选的,气化炉的工作压力为0.1~7.0mpa。

25.优选的,所述气化炉上部采用水冷壁结构,下部采用半激冷方式。

26.优选的,所述粗煤气经二级废锅降温后,可直接外送作为燃气使用;或经过除尘等净化处理后作为生产甲醇、天然气、乙醇等化工产品的原料气使用,所述除尘净化处理包括干法除尘或水洗除尘。如果用于冶金炼铁生产,净化后的煤气脱除部分二氧化碳后,可以返回气化炉继续当作还原剂使用。

27.本发明相对于现有技术,具有如下的优点及有益效果:

28.1、此工艺创造性实现了将干煤粉气化和水煤浆气化有机结合,充分发挥了两种气化工艺的优势,既发挥了干煤粉气化工艺氧耗低,效率高,有效气含量高的优点,又吸收了

水煤浆气化工艺h2比例高,能够处理高浓度有机废液的优点,使得气化装置的应用范围大幅扩大。如果生产企业没有高浓度有机废液需要处理,气化炉中部的环形对称烧嘴就不需要投用,则整个气化炉就可以作为传统干煤粉气化炉使用即可。

29.2、通过顶置四喷嘴向炉内喷入煤粉,使得气化炉内煤粉雾化效果更好,流场分布更加均匀,气化反应更加充分,气化效果更好。同时对比同规格其它干粉煤气化装置,单个烧嘴负荷更少,使用寿命更长,并实现了更大投煤量的超大型气化装置。

30.3、气化炉上部采用水冷壁结构,下部采用半激冷方式,仅用少量激冷水对粗煤气进行部分洗涤降温,可以去除粗煤气中含有的大量灰渣颗粒,避免了粗煤气对后面废锅的直接冲刷,大幅延长了废锅的使用寿命。同时使得粗煤气温度仅降低到1000℃以下,能够实现超高温煤气的管道输送,以送达气化炉外部的废锅。

31.4、此工艺将废锅移到了气化炉外部,相比较于辐射废锅安装在气化炉内部的结构方式,使得气化炉和废锅的制造和安装都大幅简化,尤其是安装制造成本大幅降低,更加有利于废锅的日常维护。

32.5、此工艺通过废锅串联二级中压废锅的方式回收粗煤气显热,最大限度的回收了气化热能使得气化运行效益达到最高。

33.6、此工艺在气化炉粗煤气出口连接废锅的耐高温管道处设置粗煤气旁路,直接连通中压废锅后续的煤气除尘净化工段,并设置盲板隔离。废锅正常使用时,此旁路关闭。如需对废锅或者中压废锅进行停车检修时,需打开旁路,并将气化炉下部激冷水加大,在气化炉内以全激冷方式将粗煤气降温到260~280℃,然后将粗煤气通过旁路直接送入后续煤气除尘工段。通过这种方式,实现了废锅的检修不影响气化炉的正常运行,极大提高了气化炉的开工率。

34.7、此工艺创造性的实现了铁矿石粉在气化炉内与气化所得的还原气体 co和h2直接反应,从而得到高质量的生铁水,完全取消了传统炼铁工艺前期所必须的铁矿石粉烧结成球团,以及焦煤炼烧成焦炭的环节,使得炼铁生产可以直接采用量大而价低的普通煤粉为原料,避免了传统炼铁生产只能使用高品质焦煤为原料的窘境,从而大幅简化了传统的炼铁工艺路线,更直接节约了大量的资源和消耗,并完全实现了炼铁生产的无污染排放。

35.8、此工艺可将传统煤气水洗模式改进为干法除尘方式。只需要简单的干法除尘装置就可以替代传统大量的水洗塔、渣池、闪蒸器等设施,节省了大量的设备和建设投资,以及建设用地。同时由于取消了水洗流程,节约了大量的水资源,以及后续的灰水处理成本。同时避免了大量煤气显热被洗涤水带走。实现了工艺的大幅缩短,以及运行成本的大幅降低。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

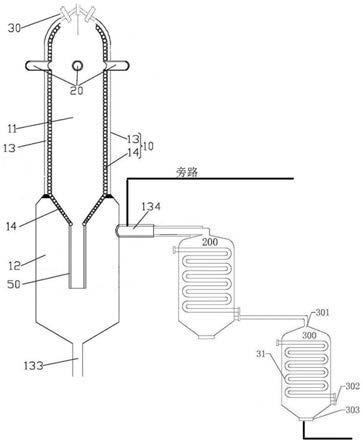

37.图1为本发明热能回收大型气化装置结构图。

38.其中,10-壳体,11-反应室,12-激冷室,13-外壁,14-水冷壁,20-配料烧嘴,30-粉

煤烧嘴,31-冷却管路,50-下料管,133-第一排渣口,134-第一煤气出口,200-一级废锅,300-二级中压废锅,301-煤气进口,302-第二煤气出口,303-第二排渣口。

具体实施方式

39.本发明所述工艺在热能回收大型气化冶金一体化装置中进行,热能回收大型气化冶金一体化装置包括气化炉和废锅,所述废锅设置于所述气化炉外部,所述气化炉和废锅通过第一耐高温管道连通;

40.所述气化炉包括壳体和炉腔,所述壳体顶部均匀设置多个粉煤烧嘴,所述壳体中上部设置配料烧嘴,所述炉腔上部设置反应室,所述炉腔下部设置激冷室,所述反应室和激冷室通过下料管连通,所述激冷室底部设置第一排渣口,所述激冷室侧壁设置第一煤气出口,所述第一煤气出口与所述第一耐高温管道的一端连通;

41.所述废锅顶端设置煤气进口,所述煤气进口与所述第一耐高温管道的另一端连通,所述废锅底端设置第二排渣口,所述废锅侧壁设置第二煤气出口,所述废锅内部设置冷却管路。

42.优选的,所述壳体包括外壁和水冷壁,所述水冷壁设置于所述外壁内侧。

43.优选的,所述废锅包括一级废锅和二级中压废锅,所述一级废锅和二级中压废锅通过第二耐高温管道连通,所述一级废锅的另一端与所述第一耐高温管道连通。

44.优选的,所述粉煤烧嘴数量为4个,均分设置于所述壳体顶部,所述粉煤烧嘴包括开工烧嘴和工艺烧嘴,所述开工烧嘴数量为一个,设置于中间位置;位于顶部中间的开工烧嘴在气化炉开工点火时投用,喷入干煤粉;位于外围的三个工艺烧嘴在气化炉点火成功后投用,喷入干煤粉;位于中间的开工烧嘴在气化炉点火成功后,退出工作或者继续向气化炉内部喷入干煤粉或料浆。

45.优选的,所述配料烧嘴为环形烧嘴,数量为偶数个,两两对称设置于所述壳体中上部侧壁;气化炉用于化生工产时,配料烧嘴即为料浆烧嘴,气化炉用于炼铁生产时,配料烧嘴则调整为铁矿粉喷嘴。

46.优选的,所述第一煤气出口处设置煤气旁路,所述煤气旁路与所述第一耐高温管道连通,所述煤气旁路与所述第一耐高温管道连通处设置盲板。

47.优选的,所述冷却管路包括进口端和出口端,所述进口端和出口端均设置于所述废锅外部。

48.本发明提供了一种热能回收气化冶金一体化工艺,包括以下步骤:

49.(1)通过顶部均匀设置的粉煤烧嘴将煤粉送入气化炉内,在加热条件下与同步送入的水蒸气和氧气反应,生成粗煤气;其中,位于顶部中间的开工烧嘴在气化炉开工点火时投用,喷入煤粉;位于外围的三个工艺烧嘴在气化炉点火成功后投用,喷入干煤粉;位于中间的开工烧嘴在气化炉点火成功后,退出工作或者继续向气化炉内部喷入干煤粉或料浆;

50.(2)在生产粗煤气的过程中,进行化工生产时,通过从气化炉中上部设置的环形配料烧嘴向炉内喷入有机废液,气化后得到混合的粗煤气;将混合后的粗煤气初步洗涤冷却后,由气化炉煤气出口送出;

51.(3)在生产粗煤气的过程中,进行炼铁生产时,通过从气化炉中上部设置的环形配料烧嘴向炉内喷入铁矿石粉和熔剂粉的混合配料,利用气化后得到的粗煤气直接进行还原

反应,能够得到生铁水和反应后煤气,生铁水和熔渣自气化炉排渣口排出并进行分离,反应后的粗煤气由气化炉煤气出口送出;

52.(4)由气化炉煤气出口送出的混合粗煤气送入一级废锅,生成一级蒸汽;然后将混合粗煤气继续送入二级中压废锅,生成二级蒸汽,二级蒸汽经降温后完成气化工段;

53.(5)气化炉粗煤气出口与一级废锅连接的高温粗煤气管道处设置粗煤气旁路,直接连通后续粗煤气除尘工段,并设置盲板进行隔离。进行正常化工生产时,所产粗煤气进行半激冷洗涤,去除大颗粒粉尘,并尽可能保留粗煤气热量;一级或者二级废锅进行检修时,可以通过加大激冷水方式将气化炉半激冷调整为全激冷方式,并打开粗煤气旁路,将粗煤气直接送到后续除尘工段,不影响气化炉的正常生产;进行炼铁生产时,直接取消激冷水,激冷室仅用作生铁水和熔渣的流通通道。

54.在本发明中,煤粉的粒径小于200μm,进一步优选集中于65μm;铁矿石粉的粒径小于200μm,进一步优选集中于50μm。

55.在本发明中,所述步骤(1)的加热温度为1150~1500℃,优选为 1300~1500℃。

56.在本发明中,铁矿石粉和熔剂粉按照摩尔比4~8:1混合,所述熔剂粉为石灰石。

57.在本发明中,在进行化工生产时,煤粉、氧气、有机废液、水蒸气的摩尔比为:20~28:7~10:1~2:1,优选为24~26:8~9:1~1.5:1;在进行炼铁生产时,煤粉、氧气、有机废液、水蒸气、铁矿石粉的用量摩尔比为:20~28: 7~10:1~2:1:3~6,优选为24~26:8~9:1~1.5:1:5~6;其中有机废液的用量按含碳的摩尔数计,铁矿石粉用量按含铁的摩尔数计。

58.在本发明中,有机废液包括化工厂日常生产所产生的有机废液,类似富含苯、酚、胺等化学成分的废液;还可以包括废旧机油、油漆等的危废;还可以对外接收外部厂家生产的有机废液,包括制药厂,造纸厂等。

59.在本发明中,所述步骤(2)的冷却温度为800~1000℃,进一步优选为 900~950℃。

60.在本发明中,所述步骤(4)的一级蒸汽的压力为高压9.7~9.9mpa,或者中压4.5~5.1mpa,进一步优选为9.8mpa;二级蒸汽的压力为4.5~5.1mpa,进一步优选为4.6~5.0mpa。

61.在本发明中,所述步骤(4)降温后的温度为260~280℃,更为优选的,降温后的温度为270℃。

62.在本发明中,气化炉的工作压力为0.1~7.0mpa。

63.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

64.实施例1

65.一种热能回收气化冶金一体化工艺进行化工生产,包括以下步骤:

66.(1)在4.0mpa运行压力下,将煤粉通过气化炉的顶置四喷嘴向炉内喷入,在1350℃下,与同步送入的水蒸气和氧气反应,生成粗煤气;

67.(2)在生产粗煤气的过程中,气化炉内通入有机废液,气化后得到混合的粗煤气;

68.(3)将混合后的粗煤气洗涤冷却至900℃后,由气化炉煤气出口送出;

69.(4)由气化炉煤气出口送出的混合粗煤气送入一级废锅,生成9.7mpa 一级蒸汽;

然后将混合粗煤气继续送入二级中压废锅,生成5.0mpa的二级蒸汽,并降温至270℃完成气化工段。

70.在本实施例中煤粉的粒径小于200μm,煤粉、氧气、有机废液、水蒸气的用量摩尔比为:25:8:1.2:1,其中有机废液的用量按含碳的摩尔数计;有机废液为废旧机油。

71.实施例2

72.一种热能回收气化冶金一体化工艺进行化工生产,包括以下步骤:

73.(1)在4.0mpa运行压力下,将煤粉通过气化炉的顶置四喷嘴向炉内喷入,在1350℃下,与同步送入的水蒸气和氧气反应,生成粗煤气;

74.(2)在生产粗煤气的过程中,由于生产企业没有特别难以处理的有机废液,所以不需要向气化炉内通入有机废液,配料烧嘴停用;

75.(3)将生产的粗煤气洗涤冷却至900℃后,由气化炉煤气出口送出;

76.(4)由气化炉煤气出口送出的混合粗煤气送入一级废锅,生成9.8mpa 一级蒸汽;然后将混合粗煤气继续送入二级中压废锅,生成5.0mpa的二级蒸汽,并降温至270℃完成气化工段。

77.在本实施例中煤粉的粒径小于200μm,煤粉、氧气、有机废液、水蒸气的用量摩尔比为:26:9:1.5:1。

78.实施例3

79.一种热能回收气化冶金一体化工艺进行炼铁生产,包括以下步骤:

80.(1)在4.0mpa运行压力下,将煤粉通过气化炉的顶置四喷嘴向炉内喷入,在1500℃下,与同步送入的水蒸气和氧气反应,生成粗煤气;

81.(2)在生产粗煤气的过程中,顶部开工烧嘴点火成功后继续向气化炉内通入有机废液,气化后得到混合的粗煤气;

82.(3)气化炉升温到1500℃后,由配料烧嘴两两对称向气化炉内喷入铁矿石粉和溶剂粉,铁矿石粉与混合粗煤气迅速发生还原反应,得到生铁水,同时熔剂粉进行脱渣脱硫,得到含硫熔渣,共同通过取消激冷水的通道,再经第一排渣口送出气化炉,再进行除渣;

83.(4)反应后的混合粗煤气降温到1200℃,由气化炉煤气出口送出,送入一级废锅,生成9.9mpa一级蒸汽;然后将混合粗煤气继续送入二级中压废锅,生成5.0mpa的二级蒸汽,并降温至280℃完成气化工段。

84.在本实施例中煤粉和铁矿石粉的粒径小于200μm,煤粉、氧气、有机废液、水蒸气、铁矿石粉的用量摩尔比为:28:10:1:1:6,其中有机废液的用量按含碳的摩尔数计,有机废液为废旧油漆;铁矿石粉用量按含铁的摩尔数计。

85.由以上实施例可知,本发明提供了一种热能回收气化冶金一体化工艺,此工艺创造性实现了将干煤粉气化和水煤浆气化有机结合,充分发挥了两种气化工艺的优势,既发挥了干煤粉气化工艺氧耗低,效率高,有效气含量高的优点,又吸收了水煤浆气化工艺h2比例高,能够处理高浓度有机废液的优点,使得气化装置的应用范围大幅扩大。同时此工艺实现了铁矿石粉在气化炉内与气化所得的还原气体co和h2直接反应,从而得到高质量的铁水,完全取消了传统炼铁工艺前期所必须的铁矿石粉烧结成球团,以及焦煤炼烧成焦炭的环节,使得炼铁生产可以直接采用量大而价低的普通煤粉为原料,避免了传统炼铁生产只能使用高品质焦煤为原料的窘境,从而大幅简化了传统的炼铁工艺路线,更直接节约了大

量的资源和消耗,并完全实现了炼铁生产的无污染排放。

86.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。