1.本公开涉及煤催化气化技术领域,尤其涉及一种煤催化气化装置及煤催化气化系统。

背景技术:

2.煤催化气化技术是洁净高效利用煤的一种重要方式。

3.采用催化气化技术,煤在相对较低的温度下与气化剂在催化剂的催化作用下进行气化反应,得到粗煤气及转化后灰渣,含催化剂灰渣由气化炉的排渣口排出气化炉外。催化剂的加入能降低反应温度、提高反应速率,提高粗煤气中甲烷含量。但催化气化工艺采用的催化剂成本较高,需要对灰渣中的催化剂进行回收处理,以提高技术经济性。现有的催化剂回收装置大都采用水洗+消解的方式进行,但是该催化剂回收装置的催化剂回收率较低。另外,由气化炉的气体出口排出的粗煤气中粉尘夹带量较大,飞灰中碳含量较高,且由气化炉排渣口排出的灰渣中残碳含量较高,如此导致气化炉的整体碳转化利用率较低。

4.因此,如何提高催化剂的回收率以及碳转化利用率成为亟待解决的问题。

技术实现要素:

5.为了解决上述技术问题或者至少部分地解决上述技术问题,本公开提供了一种煤催化气化装置及煤催化气化系统。

6.第一方面,本公开提供了一种煤催化气化装置,包括飞灰分离收集模块、催化剂回收及渣浆制备耦合模块以及渣浆燃烧气化模块;

7.所述飞灰分离收集模块的气体入口与气化炉的气体出口连通,所述飞灰分离收集模块用于对由所述气体出口排出的含尘粗煤气进行分离,以得到粗煤气和飞灰,所述飞灰分离收集模块具有可供所述飞灰排出的飞灰出口;

8.所述催化剂回收及渣浆制备耦合模块具有预处理废水入口、与所述气化炉的排渣口连通的灰渣入口、与所述飞灰出口连通的飞灰进口、催化剂溶液出口以及渣浆出口;所述催化剂回收及渣浆制备耦合模块用于对所述飞灰和由所述排渣口排出的灰渣进行处理,以得到渣浆和含催化剂溶液;所述催化剂溶液出口与所述气化炉的备煤单元连通,以使所述含催化剂溶液进入至所述备煤单元中;

9.所述渣浆燃烧气化模块具有与所述渣浆出口连通的渣浆入口以及与所述气化炉的气化剂入口连通的气体排放口;所述渣浆燃烧气化模块用于对由所述渣浆入口进入的所述渣浆进行燃烧处理,且使燃烧产生的气体经所述气体排放口进入至所述气化炉中。

10.可选的,所述催化剂回收及渣浆制备耦合模块包括:依次连接的物料混合搅拌反应单元、固液分离单元和渣浆制备单元;所述预处理废水入口包括第一入口和第二入口;

11.所述物料混合搅拌反应单元具有所述灰渣入口、所述飞灰进口和所述第一入口,所述物料混合搅拌反应单元用于使所述灰渣、所述飞灰以及由所述第一入口进入的预处理废水在所述物料混合搅拌反应单元中进行混合与反应,以得到固液混合物;

12.所述固液分离单元具有用于供所述固液混合物进入的入口以及所述催化剂溶液出口,所述固液分离单元用于对所述固液混合物进行固液分离处理,以得到所述含催化剂溶液和残渣;

13.所述渣浆制备单元具有可供预处理废水进入的所述第二入口、用于供所述残渣进入的残渣入口、添加剂入口以及所述渣浆出口,所述渣浆制备单元用于对所述残渣进行处理,以制备出所述渣浆。

14.可选的,所述物料混合搅拌反应单元包括混合搅拌反应腔;

15.所述混合搅拌反应腔内设置有搅拌器;所述灰渣入口和所述飞灰进口设置在所述混合搅拌反应腔的顶部,所述第一入口位于所述灰渣入口和所述飞灰进口的下方。

16.可选的,所述混合搅拌反应腔的腔壁上设置有可供二氧化碳进入至所述混合搅拌反应腔内的二氧化碳入口。

17.可选的,所述排渣口与所述催化剂回收及渣浆制备耦合模块之间还连接有湿法破碎模块;

18.所述排渣口通过排渣系统与所述湿法破碎模块的灰渣进口连通,所述湿法破碎模块的破碎灰渣排出口与所述灰渣入口连通;所述湿法破碎模块用于对由所述排渣系统排出的灰渣进行破碎处理,且使经破碎后的灰渣由所述破碎灰渣排出口排出。

19.可选的,所述煤催化气化装置还包括有机废水预处理模块;

20.所述有机废水预处理模块具有进水口、净化剂进口以及预处理废水出口,所述有机废水预处理模块用于对由所述进水口进入的废水进行预处理,所述预处理废水入口与所述预处理废水出口连通,以使经预处理后的废水进入至所述催化剂回收及渣浆制备耦合模块中。

21.可选的,所述煤催化气化装置还包括废热锅炉模块;

22.所述气体排放口通过所述废热锅炉模块与所述气化剂入口连通,所述废热锅炉模块用于对由所述气体排放口排出的气体进行降温,并使降温后的气体经所述气化剂入口进入至所述气化炉中。

23.可选的,所述废热锅炉模块还具有过热蒸汽出口;

24.所述过热蒸汽出口与所述渣浆燃烧气化模块的过热蒸汽入口连通,以向所述渣浆燃烧气化模块提供过热蒸汽。

25.可选的,所述煤催化气化装置还包括煤气冷却净化模块和气体分离模块;

26.所述飞灰分离收集模块具有可供所述粗煤气排出的粗煤气出口,所述煤气冷却净化模块具有与所述粗煤气出口连通的第一进气口,所述煤气冷却净化模块用于对所述粗煤气进行冷却净化处理;

27.所述气体分离模块具有可供经冷却净化处理后的粗煤气进入的第二进气口以及与所述气化炉的合成气入口连通的合成气出口,所述气体分离模块用于对经冷却净化处理后的粗煤气进行分离,以得到合成气和天然气,且使所述合成气经所述合成气出口进入至所述气化炉内。

28.第二方面,本公开提供一种煤催化气化系统,包括气化炉以及如上所述的煤催化气化装置;

29.所述气化炉具有所述气体出口和所述排渣口,所述气体入口与所述气体出口连

通,所述灰渣入口与所述排渣口连通。

30.本公开实施例提供的技术方案与现有技术相比具有如下优点:

31.本公开提供的煤催化气化装置及系统,通过设置飞灰分离收集模块、催化剂回收及渣浆制备耦合模块以及渣浆燃烧气化模块,通过飞灰分离收集模块对气化炉排出的含尘粗煤气进行分离以得到粗煤气和飞灰,通过催化剂回收及渣浆制备耦合模块对飞灰分离收集模块分离出的飞灰和由气化炉的排渣口排出的灰渣进行处理,灰渣、飞灰和预处理废水在催化剂回收及渣浆制备耦合模块中混合、反应,灰渣和飞灰中的含有可溶性催化剂进入溶液相中,同时废水中有机物质吸附在灰渣和飞灰颗粒表面及内孔孔道中,废水中含有的以钙为主的活性物质与灰渣中不可溶性催化剂反应,将不可溶性催化剂的钾和钠置换出来,从而得到含催化剂溶液和渣浆,从而提高了催化剂的回收率,通过废水实现对催化剂的回收,使废水得以有效利用,且降低了催化剂回收的成本;同时通过将含催化剂溶液返回至气化炉的备煤单元中进行煤粉与催化剂的配置,使催化剂能够得以再利用,从而提高了催化剂的利用率;通过渣浆燃烧气化模块对催化剂回收及渣浆制备耦合模块处理得到的渣浆进行燃烧处理,将渣浆中的碳转化为二氧化碳,将渣浆中的水转化为高温蒸汽,并将得到的以二氧化碳和蒸汽为主的高温气体通过气化剂入口送入气化炉中,为气化炉内的反应提供气化剂和热量,从而提高了碳转化利用率,且提高了系统能效和技术经济性。也就是说,本公开的煤催化气化装置及系统,不仅提高了催化剂的回收率和再利用率,同时提高了碳转化利用率,且降低了催化气化成本,提高了系统能效和技术经济性。

附图说明

32.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

33.为了更清楚地说明本公开实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

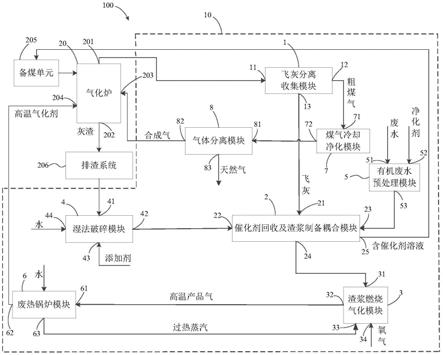

34.图1为本公开实施例所述的煤催化气化系统的结构框图;

35.图2为本公开实施例所述的煤催化气化系统中的催化剂回收及渣浆制备耦合模块的结构框图。

36.其中,100、煤催化气化系统;10、煤催化气化装置;1、飞灰分离收集模块;11、气体入口;12、粗煤气出口;13、飞灰出口;2、催化剂回收及渣浆制备耦合模块;21、飞灰进口;22、灰渣入口;23、预处理废水入口;231、第一入口;232、第二入口;24、渣浆出口;25、催化剂溶液出口;26、物料混合搅拌反应单元;261、二氧化碳入口;27、固液分离单元;271、入口;28、渣浆制备单元;281、残渣入口;282、添加剂入口;3、渣浆燃烧气化模块;31、渣浆入口;32、气体排放口;33、过热蒸汽入口;34、氧气入口;4、湿法破碎模块;41、灰渣进口;42、破碎灰渣排出口;43、添加剂进口;44、加水口;5、有机废水预处理模块;51、进水口;52、净化剂进口;53、预处理废水出口;6、废热锅炉模块;61、进气口;62、第一出气口;63、过热蒸汽出口;7、煤气冷却净化模块;71、第一进气口;72、第二出气口;8、气体分离模块;81、第二进气口;82、合成气出口;83、天然气出口;20、气化炉;201、气体出口;202、排渣口;203、合成气入口;204、气化剂入口;205、备煤单元;206、排渣系统。

具体实施方式

37.为了能够更清楚地理解本公开的上述目的、特征和优点,下面将对本公开的方案进行进一步描述。需要说明的是,在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合。

38.在下面的描述中阐述了很多具体细节以便于充分理解本公开,但本公开还可以采用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本公开的一部分实施例,而不是全部的实施例。

39.实施例一

40.参照图1所示,本实施例提供一种煤催化气化装置10,包括飞灰分离收集模块1、催化剂回收及渣浆制备耦合模块2以及渣浆燃烧气化模块3。

41.该煤催化气化装置10用于与气化炉20配套使用,气化炉20比如可以是加压流化床气化炉。气化炉20用于进行煤催化气化反应。煤与气化剂在催化剂的催化作用下在气化炉20内进行气化反应,得到含尘粗煤气和灰渣,灰渣中含有催化剂。气化炉20具有气体出口201和排渣口202,含尘粗煤气由气体出口201排出,灰渣由排渣口202排出。

42.飞灰分离收集模块1具有气体入口11、粗煤气出口12和飞灰出口13。其中,气体入口11与气化炉20的气体出口201连通,含尘粗煤气由气体入口11进入至飞灰分离收集模块1中,飞灰分离收集模块1用于对含尘粗煤气进行分离,以得到粗煤气和飞灰,粗煤气由粗煤气出口12排出,飞灰由飞灰出口13排出。

43.催化剂回收及渣浆制备耦合模块2具有可供预处理废水进入的预处理废水入口23、与气化炉20的排渣口202连通的灰渣入口22、与飞灰出口13连通的飞灰进口21、催化剂溶液出口25以及渣浆出口24。具体实现时,灰渣入口22通过排渣系统206与排渣口202连通。催化剂回收及渣浆制备耦合模块2用于对飞灰和由排渣口202排出的灰渣进行处理,以得到渣浆和含催化剂溶液。含催化剂溶液从催化剂溶液出口25排出,渣浆从渣浆出口24排出。其中,催化剂溶液出口25与气化炉20的备煤单元205连通,以使含催化剂溶液进入至备煤单元205中。

44.渣浆燃烧气化模块3具有与渣浆出口24连通的渣浆入口31、与气化炉20的气化剂入口204连通的气体排放口32以及可供氧气进入的氧气入口34。渣浆燃烧气化模块3用于对由渣浆入口31进入的渣浆进行燃烧处理,且使燃烧产生的气体经气体排放口32进入至气化炉20中,作为气化剂使用。

45.具体实现时,气化炉20进行煤催化气化反应生成的含尘粗煤气由气体出口201排出,经飞灰分离收集模块1的气体入口11进入至飞灰分离收集模块1中,飞灰分离收集模块1对含尘粗煤气进行分离,得到粗煤气和飞灰。其中,飞灰从飞灰出口13排出,经催化剂回收及渣浆制备耦合模块2的飞灰进口21进入至催化剂回收及渣浆制备耦合模块2中。气化炉20进行煤催化气化反应生成的含一定残碳和催化剂的灰渣经排渣口202排出,具体实现时,灰渣经排渣管线排出至排渣系统206中,灰渣经排渣系统206降温降压后,得到含催化剂低温灰渣,进而由灰渣入口22进入至催化剂回收及渣浆制备耦合模块2中。通过预处理废水入口23向催化剂回收及渣浆制备耦合模块2中通入预处理废水。

46.由灰渣入口22进入的灰渣、由飞灰进口21进入的飞灰、由预处理废水入口23进入的预处理废水在催化剂回收及渣浆制备耦合模块2中混合、反应。具体地,灰渣和飞灰中的

含有可溶性催化剂进入溶液相中,同时废水中有机物质吸附在灰渣和飞灰颗粒表面及内孔孔道中,预处理废水中含有的以钙为主的活性物质与灰渣中不可溶性催化剂反应,将不可溶性催化剂的钾和钠置换出来,从而得到含催化剂溶液和渣浆,从而提高了催化剂的回收率。其中,含催化剂溶液从催化剂溶液出口25排出,然后进入至备煤单元205中进行煤粉与催化剂的配置,制备得到的含一定催化剂的粉煤进入气化炉20发生气化反应,使得催化剂得以再利用。其中,渣浆经渣浆出口24排出,进而经渣浆燃烧气化模块3的渣浆入口31进入至渣浆燃烧气化模块3中,渣浆燃烧气化模块3对含碳渣浆进行高温处理,将渣浆中的碳转化为二氧化碳,同时释放出高温热量,将渣浆中的水转化为高温蒸汽,在渣浆燃烧气化模块3的气体排放口32得到以水蒸气、二氧化碳为主的高温产品气,高温产品气经气化剂入口204进入气化炉20中作为高温气化剂使用,同时为气化炉20提供热量,从而提高了碳转化利用率。具体实现时,可以在渣浆入口31处设置渣浆喷嘴,通过渣浆喷嘴将渣浆喷射入渣浆燃烧气化模块3中,以使渣浆的燃烧更加充分。

47.本实施例提供的煤催化气化装置10,通过设置飞灰分离收集模块1、催化剂回收及渣浆制备耦合模块2以及渣浆燃烧气化模块3,通过飞灰分离收集模块1对气化炉20排出的含尘粗煤气进行分离以得到粗煤气和飞灰,通过催化剂回收及渣浆制备耦合模块2对飞灰分离收集模块1分离出的飞灰和由气化炉20的排渣口202排出的灰渣进行处理,灰渣、飞灰和预处理废水在催化剂回收及渣浆制备耦合模块2中混合、反应,灰渣和飞灰中的含有可溶性催化剂进入溶液相中,同时废水中有机物质吸附在灰渣和飞灰颗粒表面及内孔孔道中,废水中含有的以钙为主的活性物质与灰渣中不可溶性催化剂反应,将不可溶性催化剂的钾和钠置换出来,从而得到含催化剂溶液和渣浆,从而提高了催化剂的回收率,通过废水实现对催化剂的回收,使废水得以有效利用,且降低了催化剂回收的成本;同时通过将含催化剂溶液返回至气化炉20的备煤单元205中进行煤粉与催化剂的配置,使催化剂能够得以再利用,从而提高了催化剂的利用率;通过渣浆燃烧气化模块3对催化剂回收及渣浆制备耦合模块2处理得到的渣浆进行燃烧处理,将渣浆中的碳转化为二氧化碳,将渣浆中的水转化为高温蒸汽,并将得到的以二氧化碳和蒸汽为主的高温气体通过气化剂入口204送入气化炉20中,为气化炉20内的反应提供气化剂和热量,从而提高了碳转化利用率,且提高了系统能效和技术经济性。由于催化剂被回收后被送至备煤单元205中,使催化剂能得以再利用,且渣浆燃烧气化模块3对渣浆处理产生的高温产品气被送至气化炉20作为气化剂使用,且为气化炉20提供热量,从而降低了催化气化成本,提高了技术经济性。

48.也就是说,本公开的煤催化气化装置10及系统,不仅提高了催化剂的回收率和再利用率,同时提高了碳转化利用率,且降低了催化气化成本,提高了系统能效和技术经济性。

49.结合图1和图2所示,在一些实施例中,催化剂回收及渣浆制备耦合模块2具体可包括:依次连接的物料混合搅拌反应单元26、固液分离单元27和渣浆制备单元28。其中,预处理废水入口23具体包括第一入口231和第二入口232。

50.其中,灰渣入口22、飞灰进口21和第一入口231设置在物料混合搅拌反应单元26上。即,由飞灰出口13排出的飞灰进入至物料混合搅拌反应单元26中,由排渣口202排出的灰渣进入至物料混合搅拌反应单元26中,预处理废水经第一入口231进入至物料混合搅拌反应单元26中,灰渣、飞灰、预处理废水以及二氧化碳在物料混合搅拌反应单元26充分混

合、搅拌、反应,灰渣和飞灰中的含有可溶性催化剂进入溶液相中,同时废水中有机物质吸附在灰渣和飞灰颗粒表面及内孔孔道中,废水中含有的以钙为主的活性物质与灰渣中不可溶性催化剂反应,将不可溶性催化剂的钾和钠置换出来,形成钙的硅铝酸盐留在固相灰渣中,钾等离子进入溶液相中。

51.物料混合搅拌反应单元26具有混合搅拌反应腔,混合搅拌反应腔内设置有搅拌器,通过搅拌器对灰渣、飞灰和预处理废水进行搅拌。较为优选的,灰渣入口22和飞灰进口21设置在混合搅拌反应腔的顶部,第一入口231位于灰渣入口22和飞灰进口21的下方,第一入口231具体可设置在混合搅拌反应腔沿高度方向上的中部。灰渣和飞灰从混合搅拌反应腔的上部进入,下落过程中有均匀分散效果,便于后续均匀混合。预处理废水从中部进入,有利于强化同固相物料的接触、搅拌和混合。

52.来自物料混合搅拌反应单元26的固液混合物进入固液分离单元27。具体可在混合搅拌反应腔的腔壁上设置可供二氧化碳进入至混合搅拌反应腔内的二氧化碳入口261,通过通入二氧化碳,一方面可以调控设备压力,物料在压力作用下被压入固液分离单元27中,另一方面其能够对溶液进行脱硅处理,将碳酸盐转化为有催化活性的碳酸盐,原硅酸变成沉淀进入固相中。

53.固液分离单元27具有用于供固液混合物进入的入口271以及催化剂溶液出口25。固液分离单元27用于对固液混合物进行固液过滤分离处理,以得到含催化剂溶液和残渣。其中,含催化剂溶液经催化剂溶液出口25排出,进而进入至备煤单元205中。含一定水分的残渣进入渣浆制备单元28中。

54.渣浆制备单元28具有可供预处理废水进入的第二入口232、用于供残渣进入的残渣入口281、添加剂入口282以及渣浆出口24。渣浆制备单元28用于对残渣进行处理,以制备出渣浆。具体地,由残渣入口281进入的残渣与由添加剂入口282进入的添加剂、由第二入口232进入的预处理废水在渣浆制备单元28中发生充分的混合,形成浆态物料,即渣浆。浆浓度比如为50%~70%。渣浆具体可在渣浆泵的作用下被输送至渣浆燃烧气化模块3中。其中,添加剂具体起对残渣分散的作用。

55.其中,预处理废水即为经预处理后的废水,其ph值为碱性,可以显著提高渣浆的混凝效果,提高渣浆流动性能。另外,预处理废水中含有一定量酚、氨氮,其的存在可以明显改善渣浆的成浆性能。

56.具体实现时,可以设置有机废水预处理模块5,有机废水预处理模块5具有进水口51、净化剂进口52以及预处理废水出口53。有机废水预处理模块5用于对由进水口51进入的废水进行预处理。预处理废水入口23与预处理废水出口53连通,以使经预处理后的废水进入至催化剂回收及渣浆制备耦合模块2中。

57.由进水口51进入的废水优选为有机废水。具体地,由净化剂进口52进入的净化剂的主要成分为氢氧化钙或氧化钙,其作为高浓度碱性物质,溶于废水中,与磷酸根、硫酸根、氯离子等发生反应形成沉淀,中和废水中的酸,调节ph值至碱性,有利于后续催化剂的回收及制浆。另外,其可以净化废水中的含硫化合物,如二氧化硫有害气体,去除含硫化合物,提高回收的催化剂溶液的活性。将预处理后的废水经预处理废水入口23送入催化剂回收及渣浆制备耦合模块2进行催化剂回收和制浆处理。

58.继续参照图1所示,在一些实施例中,排渣口202与催化剂回收及渣浆制备耦合模

块2之间还连接有湿法破碎模块4。具体地,湿法破碎模块4具有灰渣进口41、破碎灰渣排出口42以及添加剂进口43。排渣口202通过排渣系统206与该灰渣进口41连通,破碎灰渣排出口42与灰渣入口22连通。湿法破碎模块4用于对由排渣系统206排出的灰渣进行破碎处理,且使经破碎后的灰渣由破碎灰渣排出口42排出,进而经灰渣入口22进入至催化剂回收及渣浆制备耦合模块2中。通过湿法破碎模块4对灰渣进行破碎处理,可进一步提高后续的催化剂回收率和碳转化率。

59.具体地,湿法破碎模块4比如包括一台或者多台湿磨机,对排渣系统206排出的2mm以下的灰渣进行破碎。湿法破碎模块4还具有加水口44,如上游过来的灰渣中无水或水含量低,需要向湿法破碎模块4通入部分水,保证湿磨效果,破碎至粒径在100um以下输出。

60.进一步地,还可以设置废热锅炉模块6。渣浆燃烧气化模块3的气体排放口32通过废热锅炉模块6与气化剂入口204连通。废热锅炉模块6具有与气体排放口32连通的进气口61、与气化炉20的气化剂入口204连通的第一出气口62。废热锅炉模块6用于对由气体排放口32排出的气体进行降温,并使降温后的气体经第一出气口62排出,进而经气化剂入口204进入至气化炉20中。

61.此外,废热锅炉模块6还具有过热蒸汽出口63,过热蒸汽出口63与渣浆燃烧气化模块3的过热蒸汽入口33连通,以向渣浆燃烧气化模块3提供过热蒸汽。

62.也就是说,渣浆燃烧气化模块3产生的高温产品气由进气口61进入至废热锅炉模块6中,废热锅炉模块6回收高温产品气的部分热量,降低一定温度的气体由第一出气口62排出,进而进入至气化炉20中作为气化剂使用。废热锅炉模块6回收的热量用于富产过热蒸汽,过热蒸汽经过热蒸汽出口63排出,进而经渣浆燃烧气化模块3的过热蒸汽入口33进入至渣浆燃烧气化模块3中作为反应气使用,使得过热蒸汽得以有效利用,进一步降低了成本。

63.进一步地,还可以设置煤气冷却净化模块7和气体分离模块8。煤气冷却净化模块7具有第一进气口71和第二出气口72,第一进气口71与飞灰分离收集模块1的粗煤气出口12连通。煤气冷却净化模块7用于对粗煤气进行冷却净化处理。具体地,飞灰分离收集模块1分离出的粗煤气由第一进气口71进入至煤气冷却净化模块7中,实现煤气冷却,同时去除粗煤气中的细粉、焦油,去除粗煤气中的二氧化碳,得到经冷却处理后的粗煤气,即得到以可燃气体为主的粗煤气。以可燃气体为主的粗煤气由第二出气口72排出。

64.气体分离模块8具有第二进气口81、合成气出口82以及天然气出口83。其中,第二进气口81与第二出气口72连通,以使以可燃气体为主的粗煤气进入至气体分离模块8中,气体分离模块8用于对经冷却净化处理后的粗煤气进行分离,以得到合成气和天然气。其中,合成气由合成气出口82排出,合成气出口82与气化炉20的合成气入口203连通,被气体分离模块8分离出的合成气返回气化炉20,在催化剂作用下发生甲烷化反应,提高气化炉20出口甲烷产量。

65.实施例二

66.参照图1和图2所示,本实施例提供一种煤催化气化系统100,包括:气化炉20以及煤催化气化装置10。

67.其中,该气化炉20比如可以是加压流化床气化炉。气化炉20具有气体出口201和排渣口202。其中,煤催化气化装置10的气体入口11与气体出口201连通,煤催化气化装置10的灰渣入口22与排渣口202连通。

68.本实施例中的煤催化气化装置10与实施例一提供的煤催化气化装置10的具体结构和实现原理相同,并能带来相同或者类似的技术效果,在此不再一一赘述,具体可参照实施例一的描述。

69.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

70.以上所述仅是本公开的具体实施方式,使本领域技术人员能够理解或实现本公开。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本公开的精神或范围的情况下,在其它实施例中实现。因此,本公开将不会被限制于本文所述的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。