采用提升再热蒸汽温度方法的1000mw机组塔式锅炉

1.本技术是申请号:202011413830.9、申请日:2020.12.7、名称:“一种提升1000mw机组塔式锅炉再热蒸汽温度的方法”的分案申请。

技术领域

2.本发明涉及一种采用提升再热蒸汽温度方法的1000mw机组塔式锅炉。

背景技术:

3.我国引进的alstom公司技术制造,超超临界参数、变压直流锅炉,四角切圆燃烧方式、固态排渣、单炉膛、一次中间再热、平衡通风、露天布置、全钢构架、全悬吊塔式炉,锅炉型号sg

‑

3100/27.46

‑

m7001,再热器由一级再热器、二级再热器组成,过热器由一级过热器、二级过热器、三级过热器组成。该系统利用锅炉烟气加热再热器内蒸汽提升再热蒸汽温度,再热汽温调节采取的是摆动燃烧喷嘴及微量喷水调节方式,无烟气挡板。塔式炉在设计上存在着一定的缺陷,当锅炉负荷<85%bmcr时,无法达到设计温度600℃,且随着负荷降低呈加速降低趋势。在同类型机组中均存在再热汽温低的问题,目前该炉型年均再热汽温基本在590℃以下。

4.为解决该问题,国内提出的解决方案为:1)增加再热蒸汽受热面积或改进设计方案;2)改进塔式炉设计,增加了烟气挡板设计,通过烟气挡板控制提升流经再热器受热面的烟气量,提升再热器吸热量和再热蒸汽温度。

5.但上述解决办法:1)需要追加较大的技改投资费用;2)烟气挡板设计增加了挡板及控制机,烟气挡板工作环境恶劣,易发生故障。

技术实现要素:

6.本发明的目的在于提供一种降低机组煤耗、提升机组经济性的采用提升再热蒸汽温度方法的1000mw机组塔式锅炉。

7.本发明的技术解决方案是:

8.一种提升1000mw机组塔式锅炉再热蒸汽温度的方法,其特征是:包括下列步骤:

9.(1)利用pi datalink进行数据库生产大数据分析:制作受热面温升评估表计算受热面温升,对标标准工况数据,评估吹灰和磨组组合调整试验对再热汽温影响,掌握再热汽温稳定在600℃时各受热面的温升规律,形成受热面温升达标的标准模式;

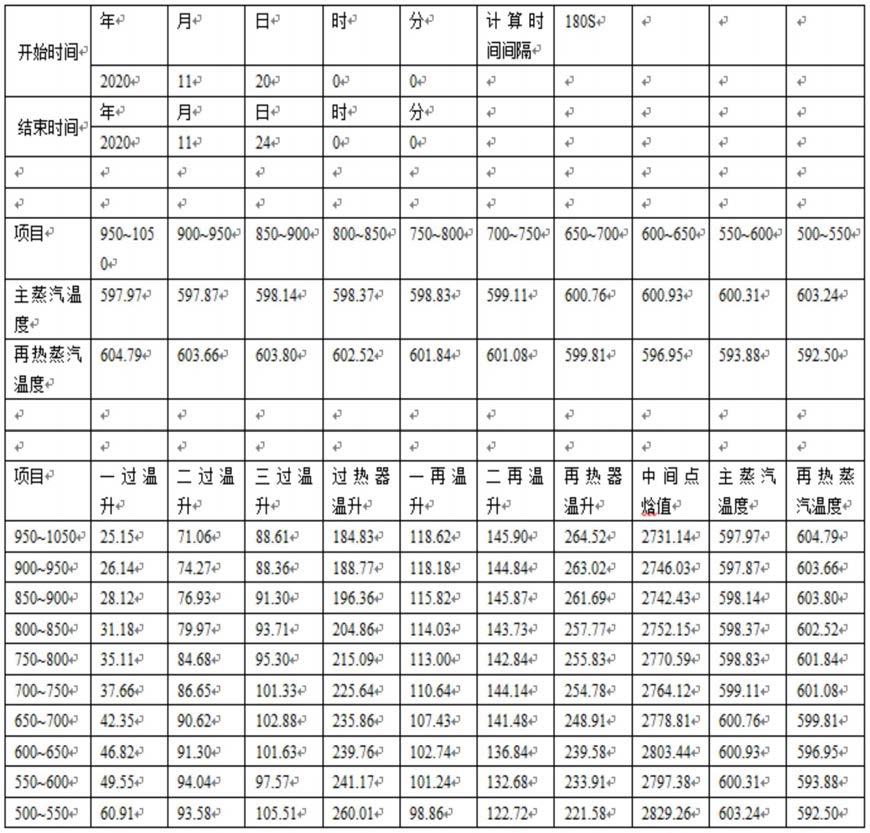

10.受热面温升评估表

[0011][0012]

(2)根据受热面换热特性随负荷变化对汽温的影响,确认通过吹灰周期优化控制各受热面的清洁度,实现减少辐射特性受热面(水冷壁)吸热、减少再热器前方的对流特性受热面(过热器)吸热来提升对流特性受热面(再热器)吸热的目的;

[0013]

(3)通过试验确认各受热面吹灰器吹灰后对再热汽温的影响:

[0014]

分析不同区域吹灰器吹灰后再热汽温影响规律表

[0015][0016]

(4)根据试验结果重新设计常规吹灰工作方式:

[0017]

形成合理的吹灰组合方式,减少吹灰对再热汽温的影响:

[0018]

1)设计新的吹灰器组合方式

[0019][0020]

2)重新设计各类吹灰频次,将投产初期的每天锅炉吹灰器全吹调整为:

[0021]

a.通过分析各受热面对再热汽温的影响程度,制定出受热面吹灰频次,以控制清洁度,特别是水冷壁、三级过热器区域的清洁度控制;水冷壁吹灰周期2天/轮;三级过热器进口、中间及二级再热器进口吹灰周期20天/轮;二级再热器中间、二级过热器进口、二级过热器中间吹灰周期6天/轮;一级再热器、省煤器吹灰周期10天/轮;记录各吹灰器运行间隔时间,监视各受热面的清洁度;

[0022]

b.对于对再热汽温影响较大的三级过热器吹灰工作,将单只吹灰器吹灰时长由5分钟缩短到2分钟,减少三级过热器吸热,进一步提升再热器进口烟温和蒸汽温升。

[0023]

将原有的下层磨组运行方式调整转为上层磨组运行方式,随着煤层高度的提高,提高了火焰中心高度、增加了再热器受热面进口烟温和对流换热吸热量。

[0024]

本发明在不追加技改投资的前提下,充分利用锅炉受热面辐射特性和对流特性对温升影响的差异,合理设计锅炉吹灰器吹灰程序和周期、磨组组合方式,解决了sg

‑

3100/27.46

‑

m7001型塔式炉偏离额定工况(100%bmcr)时再热汽温无法达到设计605℃的技术问题,降低了机组煤耗、提升了机组经济性,新的调控方法对于提升其他型号的塔式炉的再热

汽温也有同等的借鉴价值。

[0025]

本发明通过锅炉受热面特性研究和摸底试验,得出了结论:通过合理控制各受热面清洁度和磨组组合,可解决再热汽温偏低问题(表1),实现塔式炉中低负荷再热汽温提升20℃左右的良好效果(表2)。其中吹灰控制影响蒸汽温度5

‑

12℃,磨组组合优化提升蒸汽温度8

‑

12℃。

[0026]

表1.塔式炉再热汽温与机组负荷对应关系(实施新方法前)

[0027][0028]

表2.塔式炉再热汽温与机组负荷对应关系(实施新方法后)

[0029]

附图说明

[0030]

下面结合附图和实施例对本发明作进一步说明。

[0031]

图1是不同特性受热面随负荷变化的温升示意图。

[0032]

图2是火焰中心高度对再热蒸汽温度影响示意图。

[0033]

图3是炉膛吸热曲线图。

[0034]

图4是受热面布置图。

具体实施方式

[0035]

一种提升1000mw机组塔式锅炉再热蒸汽温度的方法,包括下列步骤:

[0036]

所述1000mw机组塔式锅炉引进alstom公司技术制造,超超临界参数、变压直流锅炉,四角切圆燃烧方式、固态排渣、单炉膛、一次中间再热、平衡通风、露天布置、全钢构架、全悬吊塔式炉,锅炉型号sg

‑

3100/27.46

‑

m7001。共布置6层燃烧器,空间自下而上为a、b、c、d、e、f。每层燃烧器4只(四角各1只)。设置6台中速磨煤机,分别与6层燃烧器匹配。供配置水冷壁吹灰器64只、过热器吹灰器48只、再热器吹灰器36只、省煤器吹灰器12只。

[0037]

(1)利用pi datalink进行数据库生产大数据分析:制作受热面温升评估表计算受热面温升,对标标准工况数据,评估吹灰和磨组组合调整试验对再热汽温影响,掌握再热汽温稳定在600℃时各受热面的温升规律,形成受热面温升达标的标准模式;

[0038]

受热面温升评估表

[0039][0040]

(2)根据受热面换热特性随负荷变化对汽温的影响,确认通过吹灰周期优化控制各受热面的清洁度,实现减少辐射特性受热面(水冷壁)吸热、减少再热器前方的对流特性受热面(过热器)吸热来提升对流特性受热面(再热器)吸热的目的;

[0041]

(3)通过试验确认各受热面吹灰器吹灰后对再热汽温的影响:

[0042]

分析不同区域吹灰器吹灰后再热汽温影响规律表

[0043][0044]

(4)根据试验结果重新设计常规吹灰工作方式:

[0045]

形成合理的吹灰组合方式,减少吹灰对再热汽温的影响:

[0046]

1)设计新的吹灰器组合方式

[0047][0048]

2)重新设计各类吹灰频次,将投产初期的每天锅炉吹灰器全吹调整为:

[0049]

a.通过分析各受热面对再热汽温的影响程度,制定出受热面吹灰频次,以控制清洁度,特别是水冷壁、三级过热器区域的清洁度控制;水冷壁吹灰周期2天/轮;三级过热器进口、中间及二级再热器进口吹灰周期20天/轮;二级再热器中间、二级过热器进口、二级过热器中间吹灰周期6天/轮;一级再热器、省煤器吹灰周期10天/轮;记录各吹灰器运行间隔时间,监视各受热面的清洁度;

[0050]

b.对于对再热汽温影响较大的三级过热器吹灰工作,将单只吹灰器吹灰时长由5分钟缩短到2分钟,减少三级过热器吸热,进一步提升再热器进口烟温和蒸汽温升。

[0051]

将原有的下层磨组运行方式调整转为上层磨组运行方式,随着煤层高度的提高,提高了火焰中心高度、增加了再热器受热面进口烟温和对流换热吸热量。