减温器及其喷射喷嘴

相关申请的交叉引用

1.本技术是2018年9月17日提交的名称为“desuperheater and spray nozzles therefor”的美国专利申请no.16/133,298的部分继续申请,该申请要求2018年6月7日提交的名称为“desuperheater and spray nozzles therefor”的美国临时专利申请no.62/681,981的优先权,其全部公开内容通过引用并入本文。

技术领域

2.本发明涉及通常用在电力和过程工业中的流体管线和气体管线(例如,蒸汽管线)上的减温器,并且进一步涉及用于与减温器一起使用的喷射喷嘴。

背景技术:

3.在许多工业流体管线和气体管线中使用减温器,以将过热的过程流体和气体的温度降低到所期望的设定点温度。例如,减温器用于电力过程行业以冷却过热蒸汽。减温器将雾化冷却水或其它流体的细雾(在本文中称为喷淋水云)注射到过程蒸汽正流过的蒸汽管道中。喷淋水云中的水滴蒸发降低了过程蒸汽的温度。可以通过调节一个或多个控制变量(诸如注射冷却水的体积速率和/或冷却水的温度)来控制所得到的温度下降。还可以调节喷淋水云中的各个液滴的大小和/或喷淋水云的图案以控制温度下降所需要的时间。

4.蒸汽辅助的喷射雾化被认为是在减温系统中雾化喷淋水的最有效方式。它产生最精细的液滴,允许过程流体(通常是蒸汽)的最快蒸发和冷却。

5.通常,喷淋水云需要在注射点下游的直管道的某个最小长度或行程(run)以确保各个雾化水滴基本完全蒸发。否则,当蒸汽管道出现弯曲或裂口时,喷淋水云可能凝结或无法完全蒸发。直管道的该长度或行程通常称为“下游管道长度”。温度传感器通常也位于下游管道长度的末端,以感测产生的蒸汽温度下降。

6.蒸汽辅助减温器包括雾化头,该雾化头将被称为雾化蒸汽的高速蒸汽流与冷却水流结合以雾化冷却水并产生喷淋水云。在蒸汽辅助减温器中,喷淋水云中的各个液滴通常比机械雾化减温器中的液滴小,因此在蒸汽管道内蒸发得更快。因此,蒸汽辅助减温器可以用于其中较短的下游管道长度可用的应用中。

7.然而,用于蒸汽辅助减温器的典型喷嘴套筒需要对多个部件进行机加工和焊接,以形成具有单独的蒸汽通道和水通道的喷嘴套筒。这可能在焊缝可能疲劳和开裂的某些应用中出现问题。此外,典型喷嘴套筒所需的机加工和焊接步骤非常耗时且昂贵。

8.此外,在高温应用中,诸如在电力过程工业中经常发现的那些应用中,喷嘴套筒中也存在热膨胀问题。在典型的喷嘴套筒中,热蒸汽绕过环形件,水通过中心流动通道。因此,喷嘴套筒的外壁处于蒸汽温度,而蒸汽通道和水通道之间的喷嘴套筒的内壁处于或接近水温。由于蒸汽和水的温度可能相差数百华氏度,相差的热膨胀足以对喷嘴套筒造成过大的压应力和拉应力。因此,需要解决部件的不同膨胀问题。

技术实现要素:

9.根据本发明的一个示例性方面,一种用于减温器的喷射喷嘴组件包括壳体,该壳体具有本体和固定到本体的帽法兰,以在壳体内限定孔。第一孔被形成为穿过本体并与孔口相交,并且第二孔被形成为穿过帽法兰并与孔口相交。喷嘴套筒设置在孔口内并且具有实心、一体式套筒本体。第一流体通道被形成为穿过套筒本体,并与第一孔和形成在套筒本体的端部中的第一出口孔流体连通。第二流体通道被形成为穿过套筒本体,并与第二孔、与形成在套筒本体的端部中的第二出口孔、以及与形成在套筒本体的端部中的第三出口孔流体连通。第二流体通道的部分围绕第一流体通道并且第二出口孔和第三出口孔位于第一出口孔的相对侧。

10.进一步根据本发明的前述示例性方面中的任何一个或多个,喷射喷嘴组件还可以以任何组合包括以下优选形式中的任何一个或多个。

11.在一种优选形式中,第一流体通道包括第一部分和第二部分,第一部分跨套筒本体径向延伸,第二部分与第一部分相交并沿套筒本体纵向延伸。

12.在另一种优选形式中,套筒本体的端部包括平面的第一表面和平面的第二表面,第一表面垂直于喷嘴套筒的纵向轴线延伸,并且第二表面从第一表面延伸并与喷嘴套筒的纵向轴线成锐角,第二出口孔被形成为穿过第一表面,并且第一出口孔和第三出口孔被形成为穿过第二表面。

13.在另一种优选形式中,套筒本体的端部包括平面的第一表面、平面的第二表面和平面的第三表面,第一表面垂直于喷嘴套筒的纵向轴线延伸,第二表面从第一表面延伸并与喷嘴套筒的纵向轴线成锐角,第三表面从第二表面延伸并平行于喷嘴套筒的纵向轴线;第二出口孔被形成为穿过第一表面,第一出口孔被形成为穿过第二表面,并且第三出口孔被形成为穿过第三表面。

14.在另一种优选形式中,第一出口孔、第二出口孔和第三出口孔是线性延伸的槽。

15.在另一优选形式中,第一出口孔是椭圆形的并且第二出口孔和第三出口孔是弓形延伸的槽。

16.在另一种优选形式中,减温器包括喷射喷嘴组件并具有限定轴向流动路径的环形本体、围绕环形本体设置的多个喷射喷嘴组件、连接到喷射喷嘴组件中的每一个的水歧管,用于向喷射喷嘴组件中的每一个提供冷却水,以及连接到喷射喷嘴组件中的每一个的蒸汽歧管,用于与冷却水分开地向喷射喷嘴组件中的每一个提供雾化蒸汽。

17.根据本发明的另一个示例性方面,用于减温器的喷射喷嘴组件包括壳体,该壳体具有本体和固定到本体的帽法兰,以在壳体内限定孔口。第一孔被形成为穿过本体并与孔口相交,第二孔被形成为穿过帽法兰并与孔口相交。喷嘴套筒设置在孔口内并且具有实心、一体式套筒本体。第一流体通道被形成为穿过套筒本体,与第一孔流体连通,并且第二流体通道被形成为穿过套筒本体,与第二孔流体连通,其中,第二流体通道的一部分围绕第一流体通道。大致圆柱形的内壁被形成在第一流体通道与第二流体通道的部分之间,大致圆柱形的外壁围绕第二流体通道的部分,并且多个支撑臂沿第二流体通道的一部分的长度在内壁与外壁之间延伸。

18.进一步根据本发明的前述示例性方面中的任何一个或多个,喷射喷嘴组件还可以以任何组合包括以下优选形式中的任何一个或多个。

19.在一种优选形式中,多个支撑臂从内壁径向延伸到外壁。

20.在另一种优选形式中,多个支撑臂从内壁切线地延伸。

21.在另一种优选形式中,多个壁是弓形的。

22.在另一种优选形式中,第一流体通道包括第一部分和第二部分,第一部分跨套筒本体径向延伸,第二部分与第一部分相交并沿套筒本体纵向延伸。

23.在另一种优选形式中,第一流体通道与形成在套筒本体的端部中的第一出口孔流体连通,并且第二流体通道与形成在套筒本体的端部中的第二出口孔以及与形成在套筒本体的端部中的第三出口孔流体连通。第二出口孔和第三出口孔位于第一出口孔的相对侧上,并且套筒本体的端部包括平面的第一表面和平面的第二表面,第一表面垂直于喷嘴套筒的纵向轴线延伸,并且第二表面从第一表面延伸并与喷嘴套筒的纵向轴线成锐角。第二出口孔被形成为穿过第一表面,并且第一出口孔和第三出口孔被形成为穿过第二表面。

24.在另一种优选形式中,第一流体通道与形成在套筒本体的端部中的第一出口孔流体连通,并且第二流体通道与形成在套筒本体的端部中的第二出口孔以及与形成在套筒本体的端部中的第三出口孔流体连通。第二出口孔和第三出口孔位于第一出口孔的相对侧上,并且套筒本体的端部包括平面的第一表面、平面的第二表面和平面的第三表面,第一表面垂直于喷嘴套筒的纵向轴线延伸,第二表面从第一表面延伸并与喷嘴套筒的纵向轴线成锐角,并且第三表面从第二表面延伸并平行于喷嘴套筒的纵向轴线。第二出口孔被形成为穿过第一表面,第一出口孔被形成为穿过第二表面,并且第三出口孔被形成为穿过第三表面。

25.在另一种优选形式中,减温器包括喷射喷嘴组件并且包括限定轴向流动路径的环形本体,围绕环形本体设置的多个喷射喷嘴组件,连接到喷射喷嘴组件中的每一个、用于向喷射喷嘴组件中的每一个提供冷却水的水歧管,以及连接到喷射喷嘴组件中的每一个、用于与冷却水分开地向喷射喷嘴组件中的每一个提供雾化蒸汽的蒸汽歧管。

26.根据本发明的另一个示例性方面,一种用于减温器的喷射喷嘴组件包括壳体,该壳体具有本体和固定到本体的帽法兰,以在壳体内限定孔口。第一孔被形成为穿过本体并与孔口相交,第二孔被形成为穿过帽法兰并与孔口相交。喷嘴套筒设置在孔口内并且具有实心、一体式套筒本体。第一流体通道被形成为穿过套筒本体并与第一孔流体连通,并且第二流体通道被形成为穿过套筒本体并与第二孔流体连通,其中第二流体通道的部分围绕第一流体通道。内壁形成在第一流体通道与第二流体通道的部分之间并且沿第二流体通道的部分的长度呈波纹状。

27.进一步根据本发明的前述示例性方面中的任何一个或多个,喷射喷嘴组件还可以以任何组合包括以下优选形式中的任何一个或多个。

28.在一种优选形式中,第一流体通道包括第一部分和第二部分,第一部分跨套筒本体径向延伸,第二部分与第一部分相交并沿套筒本体纵向延伸。

29.在另一种优选形式中,第一流体通道与形成在套筒本体的端部中的第一出口孔流体连通,并且第二流体通道与形成在套筒本体的端部中的第二出口孔以及与形成在套筒本体的端部中的第三出口孔流体连通。第二出口孔和第三出口孔位于第一出口孔的相对侧上,并且套筒本体的端部包括平面的第一表面和平面的第二表面,第一表面垂直于喷嘴套筒的纵向轴线延伸,并且第二表面从第一表面延伸并与喷嘴套筒的纵向轴线成锐角。第二

出口孔被形成为穿过第一表面,并且第一出口孔和第三出口孔被形成为穿过第二表面。

30.在另一种优选形式中,第一流体通道与形成在套筒本体的端部中的第一出口孔流体连通,并且第二流体通道与形成在套筒本体的端部中的第二出口孔以及与形成在套筒本体的端部中的第三出口孔流体连通。第二出口孔和第三出口孔位于第一出口孔的相对侧上,并且套筒本体的端部包括平面的第一表面、平面的第二表面、以及平面的第三表面,第一表面垂直于喷嘴套筒的纵向轴线延伸,第二表面从第一表面延伸并与喷嘴套筒的纵向轴线成锐角,第三表面从第二表面延伸并平行于喷嘴套筒的纵向轴线。第二出口孔被形成为穿过第一表面,第一出口孔被形成为穿过第二表面,并且第三出口孔被形成为穿过第三表面。

31.在另一种优选形式中,减温器包括喷射喷嘴组件并且包括限定轴向流动路径的环形本体、围绕环形本体设置的多个喷射喷嘴组件、连接到喷射喷嘴组件中的每一个,用于向喷射喷嘴组件中的每一个提供冷却水的水歧管,以及连接到喷射喷嘴组件中的每一个,用于与冷却水分开地向喷射喷嘴组件中的每一个提供雾化蒸汽的蒸汽歧管。

附图说明

32.图1是根据本公开内容的教导的示例性减温器的等距视图;

33.图2是沿图1的线2

‑

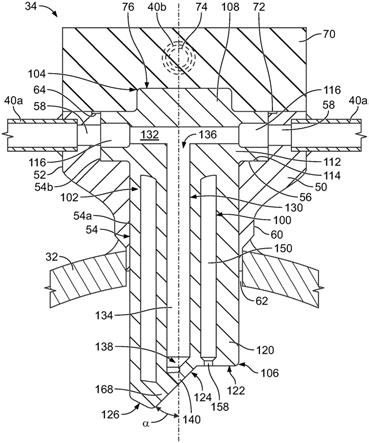

2截取的剖视图,其中示例性喷射喷嘴组件可用于与图1的减温器一起使用;

34.图3是图2的喷射喷嘴组件的示例喷嘴套筒的等距视图,其中以虚线示出内部水通道和蒸汽通道;

35.图4是图3的喷嘴套筒的等距剖视图。

36.图5是可以用于图2的喷射喷嘴组件中的另一个示例性喷嘴套筒的等距视图,其中以虚线示出内部水通道和蒸汽通道;

37.图6是图5的喷嘴套筒的剖视图;

38.图7是可以用于图2的喷射喷嘴组件中的另一个示例性喷嘴套筒的主等距视图,其中以虚线示出内部水通道和蒸汽通道;

39.图8是可以用于图2的喷射喷嘴组件的另一个示例喷嘴套筒的侧剖视图;

40.图9是图8的喷嘴套筒的局部侧等距视图,以虚线示出内部水通道和蒸汽通道;

41.图10是图8的喷嘴套筒的局部主等距视图,以虚线示出内部水通道和蒸汽通道;

42.图11是可以与图2的喷射喷嘴组件一起使用的另一个示例喷嘴套筒的等距视图,其中以虚线示出内部水通道和蒸汽通道;

43.图12是沿图11的线12

‑

12截取的图11的喷嘴套筒的等距剖视图;

44.图13是沿图11的线13

‑

13截取的图11的喷嘴套筒的剖视图;

45.图14是可以与图2的喷射喷嘴组件一起使用的另一个示例性喷嘴套筒的等距视图,其中以虚线示出内部水通道和蒸汽通道;

46.图15是沿图14的线15

‑

15截取的图14的喷嘴套筒的剖视图;

47.图16是可以与图2的喷射喷嘴组件一起使用的另一个示例性喷嘴套筒的等距视图,其中以虚线示出内部水通道和蒸汽通道;

48.图17是沿图16的线16

‑

16截取的图16的喷嘴套筒的剖视图;

49.图18是可以与图2的喷射喷嘴组件一起使用的另一个示例性喷嘴套筒的等距视图,其中以虚线示出内部水通道和蒸汽通道;

50.图19a是沿图18的线19

‑

19截取的图18的喷嘴套筒的一个实施例的等距剖视图;以及

51.图19b是沿图18的线19

‑

19截取的图18的喷嘴套筒的替代实施例的等距剖视图。

具体实施方式

52.本文公开的减温器包括带有喷嘴套筒的喷射喷嘴组件,该喷嘴套筒具有实心、一体式本体。实心、一体式本体具有形成在其中的水通道和蒸汽通道,以允许夹住(jacket)蒸汽雾化。

53.使用具有实心、一体式本体的喷嘴套筒增加了设计的鲁棒性,因为没有导致疲劳或裂纹的焊接或其它连接,并且本体更好地抵抗热疲劳。这些喷嘴套筒的制造成本也较低。

54.本文公开的喷嘴套筒还提供了在注水位置的两侧形成蒸汽流以在两个蒸汽射流之间“夹住(jacket)”水的有效方式。喷嘴套筒的本体允许雾化蒸汽内部分裂成上下通路以环绕水,从而确保所有水被有效雾化,并且没有水被“弹开”并且逸出蒸汽射流。

55.喷嘴套筒可以代替多件式喷嘴套筒使用,可以改装到具有多件式喷嘴套筒的当前喷射喷嘴组件中,或者可以用作其它形式的减温器中的喷射喷嘴组件。

56.现在转向附图,图1示出了根据本公开内容的一个或多个教导的示例性减温器30,其在所示示例中是环形蒸汽辅助减温器。减温器30包括环形本体32、由环形本体承载的至少一个且优选为多个的喷射喷嘴组件34、用于向喷射喷嘴组件中的每一个提供冷却水的水歧管36a、以及用于向喷射喷嘴组件34中的每一个提供雾化蒸汽的蒸汽歧管36b。水歧管36a和蒸汽歧管36b设置在环形本体32的径向外侧并连接到设置在环形本体32的外侧上的每一个喷射喷嘴组件34的一部分。每一个喷射喷嘴组件34都被布置为将喷淋水云注射到轴向通过环形本体32的过程蒸汽的流动流中。

57.环形本体32针对过程流体(诸如蒸汽)通过其中的通道限定了平行于环形本体32的纵向轴线33的轴向流动路径“a”,并且优选地呈细长管段的形式,该细长管段具有从第一端32a轴向延伸到第二端32b且半径为r的环形横截面。第一端32a和第二端32b被布置用于沿着过程蒸汽管线在管道的两个相对端部之间的连接和/或插入,并且可以通过例如焊接、耦接件或紧固件连接到管道的相对端。环形本体32可选地可以在第一端32a和第二端32b的每一个处都包括连接法兰(未示出),以用于以本领域公知的方式螺栓连接到相对的管段。

58.水歧管36a包括用于连接到冷却水源的连接器38a和一个或多个导管40a,导管40a将连接器38a与喷射喷嘴组件34中的每一个可操作地连接,以向喷射喷嘴组件34提供冷却水。导管40a可以与喷射喷嘴组件34中的一个或多个串联连接(如本示例中所示),和/或并联连接。蒸汽歧管36b包括用于连接到雾化蒸汽源的连接器38b和一个或多个导管40b,一个或多个导管40b将连接器38b与喷射喷嘴组件34中的每一个可操作地连接。导管40b可以与喷射喷嘴组件34中的一个或多个并联连接(如本示例中所示),和/或串联连接。连接器38a、38b可以是连接器法兰或其它众所周知的管道连接件,诸如对接焊、承插焊接端等。导管40a、40b可以是管道、软管或其它类似的流体导管。在该布置中,水歧管36a向喷射喷嘴组件34中的每一个提供冷却水,并且蒸汽歧管36b向喷射喷嘴组件34中的每一个提供雾化蒸汽。

冷却水和雾化蒸汽彼此分开且独立地提供给喷射喷嘴组件34中的每一个。

59.图2示出了可操作地定位在环形本体32中的示例性喷射喷嘴组件34。每一个喷射喷嘴组件34优选地是相同的和/或相同地被布置为穿过环形本体32。喷射喷嘴组件34适于接收和引导冷却水和雾化蒸汽分别独立地通过喷射喷嘴组件34,以将喷淋水云注射到环形本体32中。喷淋水云是雾化蒸汽和冷却水的混合物。喷射喷嘴组件34包括用于连接到环形本体32的壳体50、被接收在壳体50内的喷嘴套筒100、以及帽法兰70。

60.壳体50包括本体52和从本体52延伸的颈部60。颈部60比本体52窄,并且优选地,本体52和颈部60中的每一个都具有环形横截面,但是其它形状也是可能的。本体52设置在环形本体32的外侧,并且颈部60装配到穿过环形本体32的壁的孔62中并且(诸如利用一个或多个焊接件)固定到环形本体32的壁。优选地,焊接还密封孔62。阶梯状孔口54从颈部60的远端处的第一开口端轴向延伸,穿过本体52,延伸到与第一开口端相对的第二开口端。环形台阶56将阶梯状孔口54分成第一孔口部分54a和第二孔口部分54b。第一孔口部分54a从颈部60的远端处的阶梯状孔口54的第一端延伸到环形台阶56,并且第二孔口部分54b从环形台阶56延伸到本体52的上表面处的阶梯状孔口54的第二端。第一孔口部分54a比第二孔口部分54b窄,并且优选地,第一孔口部分54a和第二孔口部分54b中的每一个都具有直的圆柱形孔口部分的形式,其中第一孔口部分54a具有第一直径,并且第二孔口部54b具有大于第一孔口部分54a的第二直径。第一孔口部分54a和第二孔口部分54b沿着阶梯状孔口54的纵向单轴线同轴对齐。

61.至少一个孔口58,如图2的示例所示,优选地两个孔58径向延伸穿过本体52进入第二孔口部分54b。孔58可以在本体52的相对侧沿直径方向彼此相对呈180

°

对齐。孔58被布置为可操作地连接到导管40a以将水流引入到阶梯状孔口54和喷嘴套筒100中,如下所述。例如,孔58可以将导管40a的端部接收在其中。如果并非所有的孔58都连接到导管40a,则可以用塞或其它封闭构件(未示出)关闭未操作地连接到导管40a的孔58中的任何一个。

62.帽法兰70覆盖阶梯状孔口54的第二端并将喷嘴套筒100保持为可操作地设置在阶梯孔口54内。帽法兰70连接到本体52的顶表面,例如,利用紧固件或焊接件。帽法兰70优选地形成相对于本体52的流体紧密密封,以防止冷却水和/或雾化蒸汽通过阶梯状孔口54的第二端逸出。因此,密封件72(诸如垫圈或o形环)被密封地设置在帽法兰70与本体52的顶表面之间。密封件72被设置在环形槽64中,该环形槽64形成在邻近第二孔口部分54c的本体52的顶表面中。

63.至少一个孔74径向延伸穿过帽法兰70并与喷嘴套筒100的入口110流体连通,如下文更详细讨论的。帽法兰70中的孔74与本体52中的孔58成角度(优选正交)偏移。如下所述,孔74被布置成可操作地连接到导管40b,以将蒸汽流引入阶梯状孔口54中并进入喷嘴套筒100中。例如,孔74可以将导管40b的端部接收在其中。

64.喷嘴套筒100通过帽法兰70被接收在本体52的阶梯状孔口54内并固定在阶梯状孔口54内。喷嘴套筒100可以使用增材制造技术制造,诸如直接金属激光烧结、全熔融粉末床熔合、激光粉末床融合等,这允许喷嘴套筒100被制造为单个、实心、一体件,减少了制造交付周期、复杂性和成本。使用增材制造技术工艺,喷嘴套筒100的三维cad文件被切片/分成多个层。例如约20

‑

60微米厚的层。然后铺设代表设计的第一层的粉末床(诸如粉末基金属),并且激光或电子束将设计的第一层烧结在一起。然后将代表设计的第二层的第二层粉

末铺设在第一烧结层上面。然后将第二层粉末与第一层烧结/熔合在一起。一层又一层地继续上述步骤,形成了完整的喷嘴套筒100。使用增材制造技术工艺来制造用于喷射喷嘴组件的喷嘴套筒允许自由地生产具有各种形状和几何形状以及下述其它特征的通道,这是使用当前标准的铸造或钻孔技术不可能实现的。如上所述,喷嘴套筒的实心、一体式本体也增加了抗热疲劳性。

65.如图2

‑

4所示,一个示例性喷嘴套筒100总体上包括实心、一体式的、圆柱形的本体102,该本体102从第一端104延伸到第二端106并且在第一端104处限定了上部108,在第二端106处限定了下部120,以及设置在上部108与下部120之间的中间部112。替代地,喷嘴套筒100可以仅包括中间部112和下部120,并且完全设置在壳体50的本体52内。喷嘴套筒100的下部120设置在本体52的第一孔口部分54a中,中间部112设置在第二孔口部分54b中,并且上部108设置在形成于帽法兰70中的腔体76中。中间部112的外径大于上部108和下部120的外径,以形成径向延伸的环形肩部114,该环形肩部114形成径向落座表面。环形肩部114可操作地直接或间接抵靠环形台阶56落座,以将喷嘴套筒100的中间部112保持在第二孔口部分54b内。环形凹槽116围绕中间部112的外径表面周向延伸,并且在中间部112的顶端与环形肩部114之间轴向间隔开。中间部112的外径对应于第二孔口部分54b的内径,以提供与其紧密的滑动配合。当安装喷射喷嘴组件34时,喷嘴套筒100的下部120延伸超出阶梯状孔口54的第一端和颈部60并进入环形本体32。下部120终止于喷嘴套筒100的第二端106,并且在所示示例中,第二端106包括第一表面122、第二表面124和第三表面126。第一表面122是平面的,并且大致垂直于喷嘴套筒100的纵向轴线延伸。第二表面124是平面的,并且与喷嘴套筒100的纵向轴线成一定角度(锐角α)远离第一表面122延伸。第三表面126是平面的,并且以一定角度远离第二表面124延伸。替代地,可以去除第三表面126并且喷嘴套筒100的第二端106可以仅包括第一表面122和第二表面124。

66.在所示的示例中允许冷却水流过喷嘴套筒100的第一流体通道130被形成为穿过本体102,并且包括第一部分132和第二部分134。第一部分132径向跨本体的中间部112延伸,使得第一部分132与环形凹槽116流体连通。第二部分134沿本体102轴向延伸,优选地与喷嘴套筒100的纵向轴线同轴,并且具有与第一部分132流体连通并与本体102的第一端104间隔开的第一端136。与第一端136相对的第二部分134的第二端138与出口孔140流体连通,出口孔140被形成为穿过第二端106的第二表面124,以将冷却水排入环形本体32中。在所示的示例中,出口孔140是细长的槽,其通常是线性的并跨第二表面124延伸。

67.在所示的示例中允许雾化蒸汽流过喷嘴套筒100的第二流体通道150和第三流体通道160还被形成为穿过本体102,并且每一个都分别包括第一部分152、162,第二部分154、164和第三部分156、166。第二流体通道150的第一部分152和第三流体通道160的第一部分154与入口110流体连通,以允许雾化蒸汽从导管40b输送到第二流体通道150和第三流体通道160,并且第一部分152、154大致平行于喷嘴套筒100的纵向轴线延伸。在所示的示例中,第一部分152、154具有大致半圆形的横截面并且在第一流体通道130的相对侧上纵向延伸。第二流体通道150和第三流体通道160的第三部分156、166大致平行于喷嘴套筒100的纵向轴线延伸,并且在所示的示例中还具有大致半圆形的横截面。第三部分156、166通过第二部分154、164与第一部分152、162流体连通,第三部分156、166在第一流体通道130的相对侧纵向延伸,并与第一部分152、162正交地径向偏移。第二流体通道150的第三部分156与出口孔

158流体连通,出口孔158被形成为穿过第二端106的第一表面122,以在出口孔140一侧将雾化蒸汽排入环形本体32中。第三流体通道160的第三部分166与出口孔158流体连通,出口孔158被形成为穿过第二端106的第二表面124,以在出口孔158的第二侧(与出口孔158相对)将雾化蒸汽排入环形本体32中。通过在出口孔140处冷却水排放的相对侧,经由出口孔158、168排放雾化蒸汽,冷却水被“夹”在两个雾化蒸汽射流之间,这确保所有的水都被有效雾化,没有水被“弹开”并从蒸汽射流中逸出。

68.如可以在图3中最佳地看到的,(用于雾化蒸汽流过喷嘴套筒100的)第二流体通道150和第三流体通道160的螺旋、螺旋线或复合角设计用于偏移冷却水和雾化蒸汽的流动,以改变喷嘴套筒100内在入口110与出口孔158、168之间的第二流体通道150和第三流体通道160的方向。同样的概念也可以用于切换被嵌套的流体通道。例如,如果蒸汽通道在入口处轴向延伸穿过喷嘴套筒,并且冷却水通道从蒸汽通道的任一侧径向偏移并定位在蒸汽通道的任一侧,水通道和蒸汽通道可能沿喷嘴套筒停止在某处,则可以用双螺旋线、螺旋或复合角以扫掠的方式来改变内部蒸汽通道的路线,使其位于外侧,并将外部水通道孔口重新布置到内部。

69.参考图5

‑

6,示出了也可以与喷射喷嘴组件34一起使用的另一个示例喷嘴套筒100a。喷嘴套筒100a与喷嘴套筒100相同,除了喷嘴套筒100a的第二端106a包括第一表面122a、第二表面124a、第三表面127和第四表面128。第一表面122a是平面的,并且大致垂直于喷嘴套筒100a的纵向轴线延伸。第二表面124a是平面的,并且与喷嘴套筒的纵向轴线成一角度(锐角α)远离第一表面122a延伸。第三表面127是平面的,并且以一定角度远离第二表面124a延伸并且大体平行于喷嘴套筒100a的纵向轴线。最后,第四表面128大体是平面的,并且大体垂直于第三表面127和喷嘴套筒100a的纵向轴线延伸。在该示例中,出口孔158a(排放雾化蒸汽)被形成为穿过第一表面122a,出口孔140a(排放冷却水)被形成为穿过第二表面124a,并且出口孔168a(雾化蒸汽)被形成为穿过第三表面127成。此外,出口孔158a、168a不是大致线性槽,而是围绕出口孔140a弯曲的弓形槽,并且出口孔140a是椭圆形的。出口孔158a和168a的弓形形状以及从出口孔168a排出的雾化蒸汽相对于从出口孔140a排出的冷却水的角度可以用于进一步用雾化蒸汽“夹住”冷却水。

70.参考图7,示出了也可以与喷射喷嘴组件34一起使用的另一个示例性喷嘴套筒200。类似于喷嘴套筒100,喷嘴套筒200可以使用增材制造技术制造并且总体上包括实心、一体式的、圆柱形本体202,该本体202从第一端204延伸到第二端206并在第一端204处限定上部208(未示出)(类似上部108)、在第二端206处限定下部220以及设置在上部208和下部220之间的中间部212。或者,喷嘴套筒200可以仅包括中间部212和下部220,并完全设置在壳体50的本体52内。喷嘴套筒200的下部220设置在本体52的第一孔口部分54a中,中间部212设置在第二孔口部分54b中,并且上部208设置在形成于帽法兰70中的腔体76中。中间部212的外径大于上部208和下部220的外径,以形成径向延伸的环形肩部214,该环形肩部214形成径向座靠表面。环形肩部214可操作地直接或间接抵靠环形台阶56座靠,以将喷嘴套筒200的中间部212保持在第二孔口部分54b内。环形凹槽216围绕中间部212的外径表面周向延伸并且在中间部212的顶端与环形肩部214之间轴向间隔开。中间部212的外径对应于第二孔口部54b的内径以提供与其紧密的滑动配合。当安装喷射喷嘴组件34时,喷嘴套筒200的下部220延伸超过阶梯状孔口54的第一端和颈部60并进入环形本体32。下部220终止于喷

嘴套筒200的第二端206,并且在所示的示例中,第二端206包括与喷嘴套筒200的纵向轴线成角度延伸的平面表面229。

71.在所示的示例中允许冷却水流过喷嘴套筒200的第一流体通道230被形成为穿过本体202。第一流体通道230包括第一部分232,该第一部分232类似于第一流体通道130的第一部分132,跨本体202的中间部212径向延伸,使得第一部分232与环形凹槽216流体连通。第一流体通道230的第二部分234沿本体202轴向延伸,优选地与喷嘴套筒200的纵向轴线同轴。第二部分234从与第一部分232流体连通并与本体202的第一端204间隔开的第一端236(未示出)延伸到与第一端236相对的、与环形部分242流体连通的第二端238。环形部分242是大致环形的通道,其在本体202内环形地延伸并且与多个出口孔240b流体连通,多个出口孔240b被形成为穿过第二端206的平面表面229,并以大致圆形图案定位以将冷却水排放到环形本体32中。

72.在所示的示例中允许雾化蒸汽流过喷嘴套筒200的第二流体通道250和第三流体通道260,还被形成为穿过本体202。第二流体通道250和第三流体通道260中的每一个的第一部分252、262分别与入口210(未示出)(与入口110相同)流体连通以允许雾化蒸汽从导管40b输送到第二流体通道250和第三流体通道260中。在所示的例子中,第一部分252、262为大致半圆形并且在第一流体通道130的第二部分234的相对侧上大体平行于喷嘴套筒200的纵向轴线延伸。第二流体通道250和第三流体通道260的第二部分254、264从相应的第一部分252、262径向向内延伸,旋转大约90度,以沿喷嘴套筒200轴向延伸,并合并在一起以穿过环形部分242的中心。一旦合并,部分254、264的合并部分均与出口孔258流体连通,出口孔258被形成为穿过第二端206的平面表面229,以在由出口孔240b形成的圆形图案的中心将雾化蒸汽排入环形本体32中。第二流体通道250和第三流体通道260的第三部分256、266从相应的第一部分252、262纵向延伸并且各自与出口孔268b流体连通,以将雾化蒸汽排入环形本体32中。在所示的示例中,出口孔268b是围绕由出口孔240形成的圆形图案的环状、环形孔。通过在出口孔240b处冷却水排放的相对侧,经由出口孔258b、268b排放雾化蒸汽,冷却水被“夹”在两个雾化蒸汽射流之间,从而确保所有的水都被有效雾化,没有水被“弹开”并且逸出蒸汽喷嘴。

73.图7所示的示例喷嘴套筒200使用与喷嘴套筒100类似的上部喷嘴套筒几何形状,以用于水入口和蒸汽入口,但是导致通过出口孔258b的中央蒸汽射流、出口孔240b处的水孔射流、以及喷嘴套筒200外部的外包络蒸汽锥形射流的混合。水通过两个蒸汽区域之间的孔注入,以确保冷却水更好地混合和完全雾化,这使得喷嘴套筒200由于外部蒸汽/水混合而产生的磨损最小并且没有移动部件。

74.参考图8

‑

10,示出了也可以与喷射喷嘴组件34一起使用的另一个示例性喷嘴套筒300。类似于喷嘴套筒100,喷嘴套筒300可以使用增材制造技术制造,并且总体上包括实心、一体式、圆柱形的本体302,该本体302从第一端304延伸到第二端306并限定在第一端304处的上部308、在第二端306处的下部320和设置在上部308与下部320之间的中间部312。喷嘴套筒300的下部320设置在本体52的第一孔口部分54a中,中间部312设置在第二孔口部54b中,并且上部308设置在形成于帽法兰70中的腔体76中。中间部312的外径大于下部320的外径,以形成径向延伸的环形肩部314,该环形肩部314形成径向座靠表面。环形肩部314可操作地直接或间接抵靠环形台阶56落座,以将喷嘴套筒300的中间部312保持在第二孔口部分

54b内。环形凹槽316围绕中间部312的外径表面周向延伸并且在中间部312的顶端与环形肩部314之间轴向间隔开。中间部312的外径对应于第二孔口部分54b的内径,以提供与其紧密的滑动配合。当安装喷射喷嘴组件34时,喷嘴套筒300的下部320延伸超过阶梯状孔口54的第一端和颈部60并进入环形本体32。下部320终止于喷嘴套筒300的第二端306,并且在所示的示例中,第二端306包括与喷嘴套筒300的纵向轴线成角度延伸的平面表面329。

75.在所示的示例中允许雾化蒸汽流过喷嘴套筒300的第一流体通道330被形成为穿过本体302。第一流体通道330包括第一部分332,该第一部分332与本体302的第一端304中的入口310流体连通,并沿本体302轴向延伸,优选地与喷嘴套筒300的纵向轴线同轴。第一部分332与第一盘形腔体344流体连通,第一盘形腔体344偏离喷嘴套筒300的纵向轴线,以为第二盘形腔体372提供空间,下面将更详细地进行讨论。腔体344与多个出口孔340b流体连通,多个出口孔340b被形成为穿过第二端306的平面表面329并且以大致圆形图案定位。

76.在所示的示例中允许冷却水流过喷嘴套筒300的第二流体通道350和第三流体通道360也被形成为穿过本体302。第二流体通道350和第三流体通道360各自具有径向延伸到本体302的中间部分312中并且与环形凹槽316流体连通的第一部分352、362。第二流体通道350和第三流体通道360的第二部分354、364平行于喷嘴套筒300的纵向轴线延伸并且与第一部分352、362流体连通。第二流体通道350和第三流体通道360的第二部分354、364与环形腔体370流体连通并流入环形腔体370中,该环形腔体370在本体302中围绕第一流体通道330的第一部分332形成。环形腔体370还与第二盘形腔体372流体连通,例如穿过圆柱形流体通道部分374。腔体372与多个出口孔358c流体连通,多个出口孔358c也以大体圆形图案定位,使得每一个出口孔358c与本体302内的对应出口孔340b相交,以混合喷嘴套筒300的本体302内的冷却水和雾化蒸汽。

77.如图8

‑

10所示,喷嘴套筒300经由由设置在出口孔358c(其输送雾化蒸汽)前面的出口孔340b形成的水盘(a disk of water)对雾化蒸汽和冷却水进行内部混合。冷却水通过喷嘴套筒300的侧面提供给喷嘴套筒300,并且雾化蒸汽通过顶部提供。来自第二流体通道350和第三流体通道360的第二部分354、364的冷却水被合并到围绕第一流体通道330中的蒸汽的圆柱形环形腔体370中,直到接近本体302的第二端306。在第二端306附近,用于雾化蒸汽的腔体344被偏移到本体302的后部以允许用于冷却水的腔体370的空间。冷却水经由同时变得更薄和更深的扫掠部(sweep)被引导到腔体372,以允许保持流动面积。出口孔340b和358c连接以允许冷却水被雾化。出口孔340b被形成为成一角度,以允许它们连接到腔体344而不干扰出口孔358c或腔体372。

78.参考图11

‑

13,示出了也可以与喷射喷嘴组件34一起使用的另一个示例性喷嘴套筒400。喷嘴套筒400总体上包括实心、一体式、圆柱形的本体402,该本体402从第一端404延伸到第二端406并限定在第一端404处的上部408、在第二端406处的下部420和设置在上部408与下部420之间的中间部412。替代地,喷嘴套筒100可以仅包括中间部412和下部420并且完全设置在壳体50的本体52内。喷嘴套筒400的下部420设置在本体52的第一孔口部分54a中,中间部412设置在第二孔口部分54b中,并且上部408设置在形成于帽法兰70中的腔体76中。中间部412的外径大于上部408和下部420的外径,以形成径向延伸的环形肩部414,该环形肩部414形成径向座靠表面。环形肩部414可操作地直接或间接抵靠环形台阶56落座,以将喷嘴套筒400的中间部412保持在第二孔口部分54b内。环形凹槽416围绕中间部分

412的外径表面周向延伸并且在中间部分412的顶端与环形肩部114之间轴向间隔开。中间部412的外径对应于第二孔口部分54b的内径,以提供与其紧密的滑动配合。当安装喷射喷嘴组件34时,喷嘴套筒400的下部420延伸超过阶梯状孔口54的第一端和颈部60并进入环形本体32。下部420终止于喷嘴套筒400的第二端406,并且在所示示例中,第二端406包括第一表面422、第二表面424和第三表面426。第一表面422是平面的,并且大致垂直于喷嘴套筒400的纵向轴线延伸。第二表面424是平面的,并且与喷嘴套筒400的纵向轴线成一定角度(图2的锐角α)远离第一表面422延伸。第三表面426是平面的,并且以一定角度远离第二表面424延伸。替代地,可以去除第三表面426并且喷嘴套筒400的第二端406可以仅包括第一表面422和第二表面424。另外,如图5

‑

6所示,第三表面426也可以是以一定角度远离第二表面424延伸并且大致平行于喷嘴套筒400的纵向轴线的平面表面。

79.在所示的示例中允许冷却水流过喷嘴套筒400的第一流体通道430被形成为穿过本体402,并且包括第一部分432和第二部分434。第一部分432跨本体402的中间部分412径向延伸,使得第一部分432与环形凹槽416流体连通。第二部分434沿本体402轴向延伸,优选地与喷嘴套筒400的纵向轴线同轴,并且具有与第一部分432流体连通并与本体402的第一端404间隔开的第一端436。与第一端436相对的第二部分434的第二端438与出口孔440流体连通,出口孔440被形成为穿过第二端406的第二表面424,以将冷却水排入环形本体32。在所示的示例中,出口孔140是细长的槽,其通常是线性的并跨第二表面424延伸。替代地,出口孔440还可以是类似于图5中的出口孔140a的椭圆形孔。

80.在所示的示例中允许雾化蒸汽流过喷嘴套筒400的第二流体通道450也被形成为穿过本体4102并且包括第一部分452和第二部分454。第二流体通道450的第一部分452与入口410流体连通,以允许雾化蒸汽从导管40b输送到第二流体通道450,并且第一部分452大致平行于喷嘴套筒400的纵向轴线延伸。尽管示出了单个第一部分452和单个入口410,但是可以使用任何数量的入口,并且可以使用用于在入口与第二部分454之间提供流通的任何对应数量的部分。在所示的示例中,第一部分452具有大致半圆形的横截面并且沿第一流体通道430的侧面纵向延伸。第二流体通道450的第二部分454是大致圆柱形的,大致平行于喷嘴套筒400的纵向轴线延伸,并且与第一部分452流体连通。第二流体通道450的第二部分454围绕第一流体通道430的第二部分434并且与出口孔458流体连通,出口孔458被形成为穿过第二端406的第一表面422,以在出口孔440的一侧将雾化蒸汽排入环形本体32中,并且具有出口孔468,该出口孔468被形成为穿过第二表面424,以在出口孔440的相对侧将雾化蒸汽排入环形本体32中。在所示的示例中,出口孔458、468是细长的槽,它们通常是线性的并且跨第一表面422和第二表面424延伸。然而,出口孔458、468也可以是弓形延伸的槽,类似于图5中的出口孔158a、168a。替代地,如果第三表面426以一定角度远离第二表面424延伸并且大致平行于喷嘴套筒400的纵向轴线,如上所述,则如图5

‑

6所示,出口孔468可以被形成为穿过第三表面426。通过在出口孔440处冷却水排放的相对侧,经由出口孔458、468排放雾化蒸汽,冷却水被“夹”在两个雾化蒸汽射流之间,这确保了所有的水都被有效雾化并且没有水被“弹开”并逸出蒸汽喷射。

81.除了上述优点之外,图14

‑

19中所示且下面描述的可与喷射喷嘴组件34一起使用的示例性喷嘴套筒解决了潜在的热膨胀问题,并允许将喷嘴套筒进行一体式打印,并与温度差异很大的流体一起使用,而不会由于内部热应变而对喷嘴套筒施加过大的应力。

82.参考图14

‑

15,示出了还可以与喷射喷嘴组件34一起使用的另一个示例性喷嘴套筒400a。喷嘴套筒400a与喷嘴套筒400相同,除了多个支撑臂484或“鳍片”沿着第二流体通道454的第二部分454的长度在大致圆柱形的内壁480与大致圆柱形的外壁482之间径向延伸,内壁480形成于第一流体通道430的第二部分434与第二流体通道450的第二部分454之间,外壁482围绕第二流体通道450的第二部分454。热量可以通过支撑臂484传导,以允许内壁480与外壁482之间尽可能多的热传导,从而使得内壁480与外壁482之间的温差最小化。另外,支撑臂484在内壁480和外壁482之间提供更多的接触支撑,并且可以分散载荷并减少在内壁480和外壁482的端部处的局部载荷点。

83.参考图16

‑

17,示出了还可以与喷射喷嘴组件34一起使用的另一个示例性喷嘴套筒400b。喷嘴套筒400b与喷嘴套筒400a相同,除了喷嘴套筒400b中的支撑臂484a从内壁480切向延伸,而不是如在喷嘴套筒400a中径向延伸。当第二流体通道450中的蒸汽加热外壁482和支撑臂484a时,支撑臂484a将拉长和扭曲内壁480,并且支撑臂484a稍微弯曲以适应膨胀。此外,尽管支撑臂484a被示出为线性臂,但支撑臂484a也可以沿着内壁480的长度呈弓形以允许外壁482膨胀,当喷嘴套筒400b加热时有效地变直。

84.参考图18、19a和19b,示出了也可以与喷射喷嘴组件34一起使用的另一个示例喷嘴套筒400c。喷嘴套筒400c与喷嘴套筒400相同,除了第一流体通道430与第二流体通道450之间的内壁480a是沿着第一流体通道430的被第二流体通道450的第二部分454围绕的长度呈波纹状,形成一种波纹管作为第一流体通道430中的流体与第二流体通道450中的流体之间的压力边界。在图19a中所示的示例中,内壁480a的波纹更多地形成传统类型的波纹管,其中内壁480a在第一流体通道430的纵向轴线的相对侧成镜像并且存在由波纹形成的、径向垂直于纵轴的多个峰部和谷部。替代地,在图19b所示的示例中,内壁480a的波纹更多地形成螺旋型波纹管,其中存在形成的单个峰部和单个谷部并且每个都形成围绕纵向轴线螺旋的螺旋线类型。由于来自第二流体通道450中的高温蒸汽的热膨胀,内壁480a的波纹以任一方式允许内壁480a随着外壁482膨胀而伸展。更多地形成螺旋型波纹管的内壁480a的波纹,如图19b所示,还可以提高喷嘴套筒400c的流量。还可添加上述支撑臂484或支撑臂484a以防止内壁480a过度移动。传统上,波纹管是单独制造的,然后焊接到对应的组件中。然而,在喷嘴套筒400c中,波纹内壁480a被印刷为喷嘴套筒400c的一部分而无需额外的制造焊接。

85.根据本公开内容的教导的减温器组件、减温器、喷射喷嘴组件、喷嘴套筒和/或其部件在一些应用中可用于把流体管道中的过热蒸汽或其它流体或气体的温度降低到预定义的设定点温度。然而,减温器组件、减温器、喷射喷嘴组件、喷嘴套筒、和/或其部件不限于本文所述的用途并且可以用于其它类型的布置。

86.本文详细描述和示出的示例仅是本公开内容的教导的一个或多个方面的示例,其目的是教导普通技术人员制造和使用所附权利要求中记载的一个或多个发明。在所附权利要求的范围内的一个或多个发明的附加方面、布置和形式是能够预期的,其权利被明确保留。