1.本实用新型涉及机械设备技术领域,具体为一种自动化生物质碳化、热能转化蒸汽高效利用设备。

背景技术:

2.生物质原料具有原料丰富,来源广泛等特点,属于环保绿色能源、循环再生能源。

3.现有的生物质燃烧设备,由生物质原料燃烧后经过碳化,产生的热量无法得到有效利用,导致炉内温度过高引起的炉体易老化现象是生物质燃烧设备需要克服的问题。

技术实现要素:

4.本实用新型的目的在于提供一种自动化生物质碳化、热能转化蒸汽高效利用设备,解决了背景技术中所提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种自动化生物质碳化、热能转化蒸汽高效利用设备,包括依次连接的布料小车、窑内料层、二次燃烧室和空气预热室;所述布料小车与窑内料层间安装有阻旋料位计;所述窑内料层与二次燃烧室通过气道和通道连接;所述窑内料层内安装有温度传感器,与所述阻旋料位计电连接;所述窑内料层下方设置有料道,所述料道内安装有膜式壁和吸热管;所述料道下方依次安装有一步卸料斗、二步卸料斗和输送绞龙,三者之间分别安装有一步卸料气缸、二步卸料气缸。

6.优选的,所述通道外侧设置有水梁。

7.优选的,所述一步卸料斗内安装有喷蒸汽管和喷水管。

8.优选的,所述一步卸料斗的内壁还安装有吸热板。

9.优选的,所述窑内料层外部安装有焊接的窑体外铁板。

10.与现有技术相比,本实用新型的有益效果如下:

11.1、上料过程中,布料小车通过上下阻旋料位计感知料位传递信号给plc来实现自动上料;下料过程中,通过温度传感器控制下料时间与数量,通过下料斗的气动控制实现下料的自动化。整体节省了人工,保证了工艺的准确性和产品的质量

12.2、通过布料小车和四周焊接的铁板,保证了窑体的密闭性,使窑内生物质的反应达到理想状态。

13.3、炭化料通过料道卸料过程中加装了吸热管,膜式壁,吸热板等吸热装置,使炭化料得到了充分的降温,这样不仅可以吸收热量预热进入到锅炉内部的水,提高锅炉的效率,还可以降低炭化料温度,减少对输送设备的损坏。

14.4、窑内部采用简单的铺设方式,加大料道的宽度,避免了生物质炭化过程中堵料,下料不通畅的问题,间接性提高了产品品质。

15.5、通过风机将可燃物质抽至二次燃烧室再将空气预热后均匀打至二次燃烧室,通过风机的风压和流速来控制燃烧的程度和产生的热能。

16.6、在下料前加装了喷水装置,这样不仅可以降低炭化料温度,还可以降尘,防止炭

化料出来后尘土飞扬。

附图说明

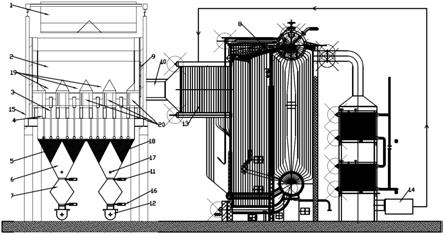

17.图1为本实用新型结构示意图。

18.图中:1、布料小车,2、窑内料层,3、膜式壁,4、吸热管,5、吸热板,6、一步卸料斗,7、二步卸料斗,8、锅炉,9、水梁,10、通道,11、一步卸料气缸,12、输送绞龙,13、二次燃烧室,14、空气预热室,15、窑体外铁板,16、二步卸料气缸,17喷蒸汽管,18、喷水管,19、料道,20、气道。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1,本实用新型提供了一种自动化生物质碳化、热能转化蒸汽高效利用设备,一种自动化生物质碳化、热能转化蒸汽高效利用设备,包括依次连接的布料小车1、窑内料层2、二次燃烧室13和空气预热室14;所述布料小车1与窑内料层2间安装有阻旋料位计;所述窑内料层2与二次燃烧室13通过气道20和通道10连接;所述窑内料层2内安装有温度传感器(未示出),与所述阻旋料位计电连接;所述窑内料层2下方设置有料道19,所述料道19内安装有膜式壁3和吸热管4;所述料道19下方依次安装有一步卸料斗6、二步卸料斗7和输送绞龙12,三者之间分别安装有一步卸料气缸11、二步卸料气缸16。

21.运行原理:原料生物质首先通过输送设备进入到布料小车1,布料小车1内部装有上下阻旋料位计,进而自动控制物料的上料。通过料位计控制布料小车1在窑内给料动作及数量,物料进入到窑内料层2段后与空气混合进入图中标注的料道19内,发生反应后火以及可燃烧物质通过气道20进入到通道10经过水梁9的降温后再进入到燃烧室,空气通过锅炉8尾部的空气预热器后进入到二次燃烧室13,进而使可燃物质充分燃烧,产生大量的热能将锅炉8内的水转化为蒸汽。反应后的生物质成为炭化料顺料道19继续往下走,料道19内的膜式壁3和吸热管4将炭化料温度降低,防止炭化料发生燃烧,吸收的热量可以将进入到锅炉8的水进行预热,这样进一步提高了锅炉8的工作效率;设定定时将喷水管18打开,不仅降温还可以防止炭化料出料斗后尘土飞扬,另外通过喷蒸汽管17喷蒸汽可以控制生物质的燃烧程度;炭化料进一步进入到一步卸料斗6,一步卸料斗6内安装吸热板5进一步降低炭化料的温度,进而减少炭化料的高温对输送设备使用寿命的影响。通过自动化控制一步卸料气缸11打开,二步卸料气缸16气缸关闭,进而炭化料进入到二步卸料斗7,控制下料量,到达二步卸料斗7的上料位的时候,关闭一步卸料气缸11,打开二步卸料气缸16,物料进入到输送绞龙12中,自动化输出。整个窑体四周采用铁板焊接,底部设有两步卸料斗,充分保证了窑体的密封性,提高了炭化料的品质,增加了热能的产生。

22.优选的,所述通道10外侧设置有水梁9。

23.优选的,所述一步卸料斗6内安装有喷蒸汽管17和喷水管18。

24.优选的,所述一步卸料斗6的内壁还安装有吸热板5。

25.优选的,所述窑内料层2外部安装有焊接的窑体外铁板15。

26.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种自动化生物质碳化、热能转化蒸汽高效利用设备,其特征在于,包括依次连接的布料小车、窑内料层、二次燃烧室和空气预热室;所述布料小车与窑内料层间安装有阻旋料位计;所述窑内料层与二次燃烧室通过气道和通道连接;所述窑内料层内安装有温度传感器,与所述阻旋料位计电连接;所述窑内料层下方设置有料道,所述料道内安装有膜式壁和吸热管;所述料道下方依次安装有一步卸料斗、二步卸料斗和输送绞龙,三者之间分别安装有一步卸料气缸、二步卸料气缸。2.根据权利要求1所述的一种自动化生物质碳化、热能转化蒸汽高效利用设备,其特征在于:所述通道外侧设置有水梁。3.根据权利要求1所述的一种自动化生物质碳化、热能转化蒸汽高效利用设备,其特征在于:所述一步卸料斗内安装有喷蒸汽管和喷水管。4.根据权利要求1所述的一种自动化生物质碳化、热能转化蒸汽高效利用设备,其特征在于:所述一步卸料斗的内壁还安装有吸热板。5.根据权利要求1所述的一种自动化生物质碳化、热能转化蒸汽高效利用设备,其特征在于:所述窑内料层外部安装有焊接的窑体外铁板。

技术总结

本实用新型公开了一种自动化生物质碳化、热能转化蒸汽高效利用设备,包括依次连接的布料小车、窑内料层、二次燃烧室和空气预热室;布料小车与窑内料层间安装有阻旋料位计;窑内料层与二次燃烧室通过气道和通道连接;窑内料层内安装有温度传感器,与阻旋料位计电连接;窑内料层下方设置有料道,料道内安装有膜式壁和吸热管;料道下方依次安装有一步卸料斗、二步卸料斗和输送绞龙,三者之间分别安装有一步卸料气缸、二步卸料气缸。通过上述方案,炭化料通过料道卸料过程中加装了吸热管,膜式壁,吸热板等吸热装置,使炭化料得到充分降温,不仅可以吸收热量预热进入到锅炉内部的水,提高锅炉的效率,还可以降低炭化料温度,减少对输送设备的损坏。备的损坏。备的损坏。

技术研发人员:薛志强

受保护的技术使用者:承德亚欧果仁有限公司

技术研发日:2021.06.04

技术公布日:2021/11/21