1.本实用新型涉及点火器壳体领域,尤其是一种压电陶瓷点火器壳体。

背景技术:

2.现有的陶瓷点火器壳体生产的时候,一般是将电极片连带壳体一体注塑成型,但是所以在注塑的时候采用设备夹持住电极片然后放入注塑设备当中,从电极片的两端一起注塑成型,但是这样注塑速度慢,生产效率低。

3.因此,还有待于对现有技术进行改进。

技术实现要素:

4.本实用新型的目的是提供一种压电陶瓷点火器壳体,旨在于解决现有电压陶瓷点火器壳体连带电极片一体成型的速度慢,生产效率低的技术问题。

5.为实现上述的目的,本实用新型的技术方案为:一种压电陶瓷点火器壳体,其包括本体,本体的中部设置有安装电极的电极部,所述电极部设有插装电极片的插槽,所述本体的两端还设置有用于安装打击端的安装孔。

6.所述的压电陶瓷点火器壳体,其中,所述插槽的厚度为0.2-1mm。

7.所述的压电陶瓷点火器壳体,其中,所述插槽的宽度为4-7mm。

8.所述的压电陶瓷点火器壳体,其中,所述插槽的高度为9-14mm。

9.所述的压电陶瓷点火器壳体,其中,所述插槽的槽口设置有倾斜的导向槽。

10.所述的压电陶瓷点火器壳体,其中,所述安装孔设有防止撞击头安装时脱落的凸台,使打击端在自动化组装时不易脱落。

11.有益效果:本实用新型由于在电极部设置有插槽,所以可以先将壳体单独注塑成型,再插入电极片,所以生产更加方便,加工简单,提高了生产效率。

附图说明

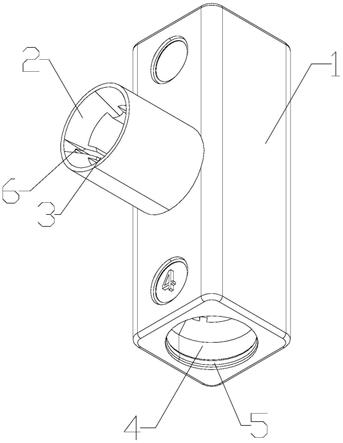

12.图1是本实用新型的立体图。

13.图2是本实用新型的第一种截面图。

14.图3是本实用新型的第二种截面图。

具体实施方式

15.为使本实用新型的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。

16.如图1-3所示,本实用新型公开了一种压电陶瓷点火器壳体,其包括本体 1,本体1的中部设置有安装电极的电极部2,所述电极部2设有插装电极片的插槽3,所述本体1的两端还设置有用于安装打击端的安装孔4;所述安装孔4 设有防止撞击头安装时脱落的凸台5。

17.采用上述结构后,本实用新型通过在电极部设置插装电极片的插槽,所以在生产的时候,可以先将壳注塑成型,然后通过插装电极片的机器将电极片插入插槽,而这种加工工艺更加简答,生产速度更快,大大的提高了生产效率。而在安装孔设有凸台,所以安装撞击头的时候,更加方便,便于后期的点火器组装。

18.优选的是,所述插槽3的厚度为0.2-1mm。

19.优选的是,所述插槽3的宽度为4-7mm。

20.优选的是,所述插槽的高度为9-14mm。

21.采用上述结构后,本实用新型可以直接通过插片设备,将电极片快速插入插槽中,所以能够提高生产效率。

22.优选的是,所述插槽3的槽口设置有倾斜的导向槽6,所以插电极片的时候,无需特别精准的对位,可以更好的安装插片,提高电极片的插装速度。

23.本实用新型由于在电极部设置有插槽,所以可以先将壳体单独注塑成型,再插入电极片,所以生产更加方便,加工简单,提高了生产效率。

24.以上是本实用新型的优选实施方式而已,当然不能以此来限定本实用新型之权利范围,应当指出,对于本技术领域的技术人员来说,不付出创造性劳动对本实用新型技术方案的修改或者等同替换,都不脱离本实用新型技术方案的保护范围。

技术特征:

1.一种压电陶瓷点火器壳体,其特征在于,包括本体,本体的中部设置有安装电极的电极部,所述电极部设有插装电极片的插槽,所述本体的两端还设置有用于安装打击端的安装孔。2.根据权利要求1所述的压电陶瓷点火器壳体,其特征在于,所述插槽的厚度为0.2-1mm。3.根据权利要求2所述的压电陶瓷点火器壳体,其特征在于,所述插槽的宽度为4-7mm。4.根据权利要求2所述的压电陶瓷点火器壳体,其特征在于,所述插槽的高度为9-14mm。5.根据权利要求1所述的压电陶瓷点火器壳体,其特征在于,所述插槽的槽口设置有倾斜的导向槽。6.根据权利要求1所述的压电陶瓷点火器壳体,其特征在于,所述安装孔设有防止撞击头安装时脱落的凸台,使打击端在自动化组装时不易脱落。

技术总结

本实用新型公开了一种压电陶瓷点火器壳体,其包括本体,本体的中部设置有安装电极的电极部,所述电极部设有插装电极片的插槽,所述本体的两端还设置有用于安装打击端的安装孔。本实用新型由于在电极部设置有插槽,所以可以先将壳体单独注塑成型,再插入电极片,所以生产更加方便,加工简单,提高了生产效率。提高了生产效率。提高了生产效率。

技术研发人员:张剑

受保护的技术使用者:佛山市南海区广誉电子有限公司

技术研发日:2021.08.12

技术公布日:2022/1/18