1.本发明涉及电站储能调峰、工业加热等领域,尤其涉及一种适用于再热机组蒸汽加热熔盐的储能调峰系统。

背景技术:

2.近年来,随着光伏、风电成本的迅速下降,我国可再生能源的装机规模增长迅速。截止到2020年底,我国光伏、风电的装机容量在所有装机中的占比超过了24%。但光伏、风电的出力随资源波动而快速变化,由此会给电网的消纳带来困难。当可再生能源的占比逐渐升高时,这个矛盾更加突出。

3.火电机组在我国总装机容量中占比约53.5%,发电量占比约64%(燃煤+燃气,2020年相关数据),火电机组的调峰能力对电网安全运行起到关键作用。对于热电联供的火电机组,由于发电负荷与供热负荷耦合在一起,该类机组的调峰能力受限。对于纯凝类的火力发电机组,尤其是燃煤机组,由于锅炉负荷降低到一定限值后,面临风煤配比偏差增大、炉膛热负荷不均匀、水循环偏离安全范围、燃烧器失稳熄火等风险,导致火电机组的调峰能力受限。机组参与调峰的运行数据表明,锅炉在低于50%负荷运行时,上述风险逐渐增加;而汽轮机的负荷可以下降到30%以下甚至更低,因此需要一定的储能容量以解决机组在调峰时段的出力匹配问题。

4.近年来,随着我国首批光热发电示范项目的推进,熔盐作为一种理想的储热介质逐渐得到广泛认可,熔盐储热具有如下方面的优势:1)熔盐换热能力强、储热密度高、运行压力低,是一种理想的传热和储热介质;2)熔盐储能技术可同时满足用户供热、供电和供冷需求,能源综合利用效率高;3)由于采用的是无机盐,熔盐储能技术没有爆燃、爆炸风险,安全性高,特别适合在城市等人口密集地区建设;4)我国熔盐资源丰富,熔盐储能具有成本低的优势,同时熔盐储能技术又有助于我国西部资源丰富地区与东部地区的协同发展;5)熔盐在太阳能高温热发电领域应用广泛,熔盐作为传热、储热介质的安全性在国内外的光热发电项目上已得到充分验证。

5.熔盐储热技术用于火电机组的调峰常用的方案有两种:一种是利用低谷电直接加热熔盐,另一种是在低谷时段利用高温蒸汽加热熔盐。然后利用熔盐储存的能量,在电网或用户需要的时段对外进行发电、供热。通过上述熔盐储能过程,减小机组低谷时段的上网电量,实现机组的调峰供能。本专利不讨论第一种储能方式(谷电加热熔盐),重点讨论第二种储能方式(蒸汽加热熔盐)及现有方案存在的问题。

6.对于带再热的机组,利用过热蒸汽储能调峰会带来一些其他问题。在上述储能过程中,进入储能系统的蒸汽加热熔盐、实现储能,同时冷凝后的高压水再通过水泵返回到给水系统内。因此锅炉过热器内的蒸汽流量等于进入高压缸的过热蒸汽量加上进入熔盐储能系统的蒸汽量,由可以此保持过热器内的蒸汽流量处于较高的水平,避免过热器的超温风

险。

7.但此时锅炉再热器的蒸汽流量却处于较低水平,如果进入储能系统的蒸汽流量与进入高压缸的蒸汽流量接近,在蒸汽储能调峰的工况下,再热器内的蒸汽流量通常只有过热器内蒸汽流量的二分之一。由于再热器内的蒸汽流量远小于安全运行流量,再热器超温风险急剧升高。这是再热机组蒸汽储能调峰所面临的主要问题。

技术实现要素:

8.为解决上述技术问题,本发明设计了一种适用于再热机组蒸汽加热熔盐的储能调峰系统,以解决锅炉运行低限负荷与汽轮机运行低限负荷不匹配的问题。

9.本发明采用如下技术方案:一种适用于再热机组蒸汽加热熔盐的储能调峰系统,包括过热器、再热器、汽轮机高压缸、蒸汽

‑

熔盐换热器、汽轮机中压缸、高压凝结水加热器、减压阀、分离器、蒸汽喷射泵和增压泵;过热器输出端通过蒸汽管路分别连通汽轮机高压缸和蒸汽

‑

熔盐换热器,汽轮机高压缸输出端通过蒸汽管路连通再热器输入端,再热器输出端通过蒸汽管路分别连通汽轮机中压缸和高压凝结水加热器,高压凝结水加热器蒸汽输出端通过蒸汽管路连通蒸汽喷射泵,蒸汽

‑

熔盐换热器输出端通过给水管路连通高压凝结水加热器,高压凝结水加热器给水输出端通过给水管路依次连通减压阀和分离器,分离器的蒸汽输出端通过蒸汽管路连通蒸汽喷射泵,分离器的给水输出端通过给水管路连通增压泵,增压泵通过给水管路连通给水系统,给水系统通过给水管路连通过热器,蒸汽喷射泵通过蒸汽管路连通再热器;从锅炉过热器出来的高压蒸汽一部分进入汽轮机高压缸做功,其余部分进入到蒸汽

‑

熔盐换热器,进入到蒸汽

‑

熔盐换热器的高压蒸汽被冷凝成接近饱和温度的水,再进入到高压凝结水加热器;从锅炉再热器出来的中压蒸汽一部分进入汽轮机中压缸做功,其余部分进入到高压凝结水加热器,加热高压凝结水,加热后的高压凝结水经过减压阀后产生部分汽化,然后在分离器内完成汽水分离;调整减压阀控制分离器内的压力在高压蒸汽与中压蒸汽之间;分离后的水经水泵增压后返回到给水系统,分离后的蒸汽通过蒸汽喷射泵使从高压凝结水加热器出来的再热蒸汽增压,然后与高压缸排汽混合,重新返回锅炉再热器。

10.作为优选,所述蒸汽

‑

熔盐换热器通过熔盐管路分别连通有冷盐罐和热盐罐,熔盐管路上连通有熔盐泵,熔盐泵把温度较低的熔盐从冷盐罐抽出,在熔盐

‑

蒸汽换热器内吸收热量变成高温熔盐储存在热盐罐内。

11.作为优选,所述汽轮机中压缸输出端通过蒸汽管路连通低压缸或供热系统。

12.本发明的有益效果是:1)通过蒸汽

‑

熔盐换热系统(包括冷盐罐、热盐罐、熔盐泵等)实现对高压蒸汽的储能;2)利用再热蒸汽,通过高压凝结水加热器对高压凝结水实现加热升温或部分汽化;3)通过设置减压阀与分离器控制分离后的汽水压力,使分离后的蒸汽压力介于高压蒸汽与中压蒸汽之间;

4)利用分离器出来的蒸汽,通过蒸汽喷射泵实现对再热蒸汽的增压,使蒸汽喷射泵出口蒸汽压力与高压缸排汽压力相匹配;5)蒸汽喷射泵出口蒸汽与高压缸排汽混合后重新进入到锅炉再热器。

13.通过上述技术,本发明可以使锅炉的输出功率与汽轮机组的发电功率实现解耦,使锅炉运行在安全的负荷范围内,同时维持汽轮发电机组处于较低的输出功率,以满足电网对机组调峰能力的需求;同时实现了再热机组的高压蒸汽流程与中压蒸汽流程有机结合,提升了再热蒸汽流量,避免再热器超温,由此提高了锅炉在低负荷调峰阶段运行的安全性。

附图说明

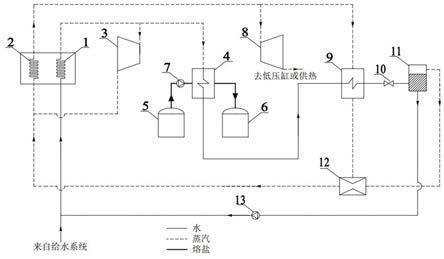

14.图1为本发明在正常工作模式下的原理示意图;图中:1、过热器,2、再热器,3、汽轮机高压缸,4、蒸汽

‑

熔盐换热器,5、冷盐罐,6、热盐罐,7、熔盐泵,8、汽轮机中压缸,9、高压凝结水加热器,10、减压阀,11、分离器,12、蒸汽喷射泵,13、增压泵。

具体实施方式

15.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:实施例:如附图1所示,一种适用于再热机组蒸汽加热熔盐的储能调峰系统,包括过热器1、再热器2、汽轮机高压缸3、蒸汽

‑

熔盐换热器4、冷盐罐5、热盐罐6、熔盐泵7、汽轮机中压缸8、高压凝结水加热器9、减压阀10、分离器11、蒸汽喷射泵12、增压泵13。

16.再热机组在进行低负荷调峰时,锅炉过热器1产生的蒸汽一部分进入汽轮机高压缸3做功,其余部分进入蒸汽

‑

熔盐换热器4把热量传递给熔盐。熔盐泵7把温度较低的熔盐从冷盐罐5抽出,在蒸汽

‑

熔盐换热器4内吸收热量,变成温度较高的熔盐储存在热盐罐6内。进入蒸汽

‑

熔盐换热器4的蒸汽被冷凝成温度接近饱和的凝结水,再进入高压凝结水加热器9。

17.锅炉再热器2出来的再热蒸汽一部分进入汽轮机中压缸8,其余部分进入高压凝结水加热器9,把热量传递给高压凝结水。高压凝结水被再热蒸汽加热、升温或产生部分汽化,然后经减压阀10进行节流,并在分离器11内完成汽水分离过程。通过减压阀10控制分离器11内的压力介于过热蒸汽与再热蒸汽之间,以满足后续工序的要求。

18.由于再热蒸汽的压力相对较低,在经过高压凝结水冷却后,通常难以达到冷凝状态。从分离器11出来的蒸汽通过蒸汽喷射泵12把从高压凝结水加热器出来的再热蒸汽压力提升,蒸汽喷射泵12出口的蒸汽与汽轮机高压缸3排汽混合,然后进入到锅炉再热器2。从分离器11出来的接近饱和温度的水经增压泵13后返回到锅炉给水系统内。

19.通过上述流程,使锅炉再热器内的蒸汽流量与过热器的蒸汽流量匹配,使再热器受到充分冷却,实现锅炉运行与汽轮发电系统的功率解耦,保障了再热机组在调峰工况下运行的安全性。

20.该适用于再热机组蒸汽加热熔盐的储能调峰系统通过高压凝结水加热、减压分离、蒸汽喷射等流程使再热蒸汽的压力提升,然后与汽轮机高压缸排汽汇合,返回到再热器冷端。该发明把高压系统的熔盐储能与中压系统的能量梯级利用实现有机结合,不但增加

了机组的储热功率,同时提升了锅炉再热蒸汽流量,保障了再热机组在调峰工况下的安全性。

21.随着可再生能源技术的进步与市场竞争力的提升,我国光伏、风电装机容量增加迅速,电网对火电机组参与深度调峰的需求更为紧迫。在前述背景下,本发明具有广阔的应用前景。

22.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。