1.本实用新型涉及散热器技术领域,特别涉及一种易清洁的铝合金散热器。

背景技术:

2.汽车散热器一般分为水冷和风冷。风冷式发动机的散热是依靠空气的流通来带走热量从而达到散热的效果。风冷式发动机的缸体外部被设计制造成密集的片状结构,从而增加散热面积,以满足发动机的散热需求。风冷发动机相比使用最多的水冷发动机来说具有重量轻,维护方便等优点。

3.水冷散热是水箱散热器负责将带有发动机高温的冷却液进行冷却;水泵的任务是让冷却液在整个散热系统中循环;风扇的运转利用环境温度直接吹向散热器,使得散热器内的高温冷却液得到冷却;节温器控制冷却液循环的状态储液罐用来储存冷却液。

4.当车辆行驶时,灰尘、树叶、杂物很容易残积在散热器表面,阻塞散热叶片导致散热器性能下降,现有的只能拆卸散热器才能进行清洗。

技术实现要素:

5.本实用新型的目的在于提供一种易清洁的铝合金散热器,散热效果好,易清洗,保证了散热器的正常运行,有效的解决了上述背景技术中提出的问题。

6.本实用新型采用的技术方案如下:一种易清洁的铝合金散热器,包括壳体,所述壳体为上下端面贯通的结构,在壳体的空腔内设有水冷器,在壳体的前端面设有通风口,在壳体的后端面设有风扇,在壳体的上下端口设有对接高压水管的导流罩。

7.进一步,考虑到上述壳体的材料对散热效果的影响,所述壳体的材质为铝合金材质。

8.进一步,考虑到上述壳体安装的便捷性,所述壳体的侧面设有与车架固定的耳座。

9.进一步,考虑到上述水冷器拆装的便携性,所述壳体的上下边沿设有对称布置的定位螺栓,所述水冷器包括竖管,所述竖管对称设在壳体内,且竖管与地面垂直,在竖管之间设有自上而下等距布置的横管,在竖管的端面设有接水口,所述接水口与定位螺栓上套有连接垫片,且连接垫片通过定位螺母固定。

10.进一步,所述导流罩包括罩体,所述罩体为扁平塔状结构,且罩体的上下端面贯通,大口径端口与壳体的端口适配,在罩体的侧壁设有与接水口适配的基座,通过定位螺母固定,在罩体的小口径端口设有管接口。

11.进一步,考虑到上述横管散热时表面较小,所述横管的侧壁设有螺旋凸起。

12.进一步,考虑到上述接水口进水与出水对散热的影响,所述接水口上设有丝堵。

13.本实用新型的有益效果在于:本技术通过设置壳体、导流罩、水冷器,在导流罩的管接口上对接高压水管,可以快速将残积在水冷器表面的灰尘、树叶、杂物清除,操作简单,省时省力,且清洗时不会影响其他部件,保证了散热器的散热性能;本技术壳体的材质为铝合金材质,具有密度高,强度接近高合金钢,有良好的铸造性能和塑性加工性能,良好的导

电、导热性能,良好的耐蚀性和可焊性的优点;本技术通过设置水冷器与风扇,两种冷却方式结合,保证了本散热器的冷却效率;本技术的水冷器,主要通过横管进行散热,在保证散热效果的同时,便于高压水穿过间隙,进行清洗;本技术通过在横管的外侧壁设置螺旋凸起,扩大了散热面积,提升了散热效果,且不阻挡清洗水流的通过;本技术通过设置丝堵,可以通过调节进出水口控制水流的流动路径,提升冷却性能;本技术设计合理,结构简单,拆装方便,散热效果好,易清洗,保证了散热器的正常运行,提升了散热性能。

附图说明

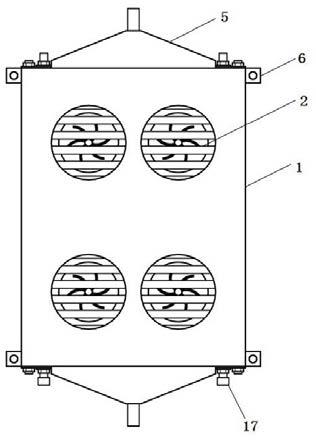

14.图1为本实用新型的主视结构示意图。

15.图2为壳体与水冷器的立体结构示意图一。

16.图3为壳体与水冷器的立体结构示意图二。

17.图4为第一种水冷器的主视结构示意图。

18.图5为导流罩的主视剖面结构示意图。

19.图6为第二种水冷器的主视结构示意图。

20.图中:壳体1、水冷器2、通风口3、风扇4、导流罩5、耳座6、定位螺栓7、竖管8、横管9、接水口10、连接垫片11、定位螺母12、罩体13、基座14、管接口15、螺旋凸起16、丝堵17。

具体实施方式

21.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍,以下所述,仅用以说明本实用新型的技术方案而非限制。

22.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.实施例一

24.如图1-5所示,一种易清洁的铝合金散热器,包括壳体1,其特征在于所述壳体1为矩形扁平状结构,考虑到壳体1的材料对散热效果的影响,所述壳体1的材质为铝合金材质,具有密度高,强度接近高合金钢,有良好的铸造性能和塑性加工性能,良好的导电、导热性能,良好的耐蚀性和可焊性的优点,所述壳体1为上下端面贯通的结构,便于在清洗时,水流自上而下快速流动,确保清洗效果,在壳体1的空腔内可拆卸安装有水冷器2,便于检修与更换,在壳体1的前端面通过机加工有通风口3,在壳体1的后端面安装有风扇4,风扇4与通风口3对应,风扇4携带的冷风直吹水冷器2,完成换热的热风经通气口排出,两种冷却方式结合,保证了本散热器的冷却效率,在壳体1的上下端口安装有对接高压水管的导流罩5,在导流罩5的导流作用下,高压水被分散且直冲水冷器2,可以快速将残积在水冷器2表面的灰尘、树叶、杂物清除,操作简单,省时省力,且清洗时不会影响其他部件,保证了散热器的散热性能。

25.在具体设置上述壳体1时,考虑到上述壳体1安装的便捷性,所述壳体1的侧面焊接有与车架固定的耳座6,便于拆装本技术。

26.在具体设置上述水冷器2时,考虑到上述水冷器2拆装的便携性,所述壳体1的上下

边沿焊接有对称布置的定位螺栓7,定位螺栓7的螺杆朝外,所述水冷器2包括竖管8,竖管8的材质为铝合金,所述竖管8对称设在壳体1内,与壳体1的左右内壁间隙配合,且竖管8与地面垂直,避免阻挡高压水的冲洗,在竖管8之间焊接有自上而下等距布置的横管9,且横管9与竖管8连通,横管9的管径小于竖管8的管径,通过延长水流路径,提升散热效果,在竖管8的端面焊接有接水口10,所述接水口10与定位螺栓7上套有连接垫片11,连接垫片11为板状结构,端面开设两个圆孔,且连接垫片11通过定位螺母12固定,主要通过横管9进行散热,在保证散热效果的同时,便于高压水穿过间隙,进行清洗。

27.在具体设置上述导流罩5时,所述导流罩5包括罩体13,罩体13的材质为塑料,所述罩体13为扁平塔状结构,且罩体13的上下端面贯通,保证高压水分散和直冲水冷器2,大口径端口与壳体1的端口适配,罩体13插入壳体1的端口,在罩体13的侧壁粘接接有与接水口10适配的基座14,基座14位于罩体13边沿靠上一点,保证罩体13插入壳体1,通过定位螺母12固定,在罩体13的小口径端口粘接有用于对接高压水管的管接口15,起到导流的作用,使得高压水分散且直冲水冷器2,提升了清洗效果,且不影响其他部件。

28.在具体设置上述接水口10时,考虑到上述接水口10进水与出水对散热的影响,所述接水口10上拧有丝堵17,可以通过调节进出水口控制水流的流动路径,提升冷却性能。

29.实施例二

30.如图6所示,考虑到上述横管9散热时表面较小,所述横管9的侧壁焊接有螺旋凸起16,扩大了散热面积,提升了散热效果,且不阻挡清洗水流的通过。

31.应用场景及工作原理:在汽车上安装本技术,当车辆行驶时,灰尘、树叶、杂物很容易残积在水冷器2表面,阻塞散热叶片导致散热器性能下降,驾驶员定期,打开机盖,将高压水管对接在管接口15上,在导流罩5的导流作用下,高压水被分散且直冲水冷器2,可以快速将残积在水冷器2表面的灰尘、树叶、杂物清除,操作简单,省时省力,且清洗时不会影响其他部件;本技术设计合理,结构简单,拆装方便,散热效果好,易清洗,保证了散热器的正常运行,提升了散热性能。

32.尽管参照前述实例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行和修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。