1.本技术涉及清洁能源的领域,尤其是涉及一种低污染燃烧设备。

背景技术:

2.我国是煤炭消耗大国,被消耗的煤炭的大部分被用于进行火力发电。

3.相关技术中,煤炭在用于发电时,为了提高煤炭的燃烧速度以及燃烧率,煤炭在送入锅炉内之前会将块状煤炭粉碎成易于点燃的粉末状,送入锅炉内的煤粉通过锅炉的燃烧器点燃,煤粉燃烧产生的热量将锅炉中的纯净水蒸发成水蒸气,水蒸气用于推动汽轮机及发电机转动进行发电。

4.为了使炉膛内的煤粉进行充分燃烧,锅炉在工作中,鼓风机会向锅炉内鼓入过量空气以提供充足的氧气助燃,然而送入过量的空气后锅炉的排烟速度也需要提升,较快的排烟速度可能会携带部分未充分燃烧的煤粉从锅炉内排出,使得排出的烟气对环境的污染。

技术实现要素:

5.为了解决高速排放废气时废气会携带未燃尽的染料对环境造成污染的问题,本技术提供一种低污染燃烧设备。

6.本技术提供的一种低污染燃烧设备采用如下的技术方案:一种低污染燃烧设备,包括机架,所述机架上设置有燃烧仓,所述机架设置有用于点燃所述燃烧仓内的燃料的燃烧器,所述机架沿燃料运输方向间隔设置有若干出风机,所述出风机对所述燃烧仓的内腔出风且用于对燃料进行支撑,所述燃烧仓侧壁内开设有沸水腔,所述沸水腔与水源连接,所述燃烧仓设置有蒸汽管,所述蒸汽管与所述沸水腔连接,所述燃烧仓位于出风机排列方向的两端分别设置有送料机构和排烟机构,送料机构用于对燃烧仓内输送粉末状燃料,排烟机构用于排放燃烧仓内的废气。

7.通过采用上述技术方案,燃烧器将燃烧仓内的粉末状燃料点燃后,多个出风机对燃烧仓内多点喷射适量空气以辅助粉末状燃料燃烧同时对粉末状的燃料进行支撑,粉末状燃料在排烟机构的引导下沿出风机的排列方向运输,通过多次少量地供应空气,使得燃烧仓内的粉末状燃料在被气流带动的过程中得到充足的氧气充分燃烧,且由于供气量较为合适,排烟机构的排烟速度相比较过量供应空气较慢,不易携带未充分燃烧的粉末状燃料,进而使得燃料不易被排放到外界产生污染,同时较慢的排烟速度使得沸水腔内的水对粉末状燃料产生的热量的吸收率较高,能量浪费较少。

8.可选的,所述燃烧仓安装有水泵,所述水泵的进水端与所述沸水腔连接,所述水泵的出水端安装有加热主管,所述加热主管的一端穿过所述燃烧仓的侧壁位于所述燃烧仓内,所述加热主管位于所述燃烧仓内的一端延伸至与所述燃烧仓的内侧壁连接且与所述沸水腔连通。

9.通过采用上述技术方案,水泵通过加热主管将沸水腔内的水运输到燃烧仓内进行

加热然后再送入到沸水腔内,进一步提高了对燃烧仓内的热量的利用率,同时提高了沸水腔内的水液的加热效率,提高了蒸汽的生产效率。

10.可选的,所述加热主管位于所述燃烧仓内的一端设置有若干加热支管,所有所述加热支管的一端均与所述加热主管连接,所述加热支管的另一端与所述燃烧仓和所述水泵相对的一内侧壁连接且与所述沸水腔连通。

11.通过采用上述技术方案,加热支管进一步增加了水液与燃烧仓内的火焰的间接接触面积,进而进一步提高了对燃烧仓内的热量的利用率,进一步提高了沸水腔内的水液的加热效率。

12.可选的,所述加热支管相互平行,且所述加热支管的长度方向与燃料的运输方向平行,所述加热支管的进水端朝向所述燃烧仓的出风端,所述加热支管的出水端朝向所述燃烧仓的进料端,所述加热支管的出水端通过管道与所述燃烧仓的侧壁固定连接且与所述沸水腔连通。

13.通过采用上述技术方案,轴线与燃烧仓内的燃料运输方向平行的多根加热支管之间不易相互阻挡,使得各加热支管内的水的加热较为均匀,同时由于加热支管内的水液的流动方向与燃烧仓内的染料的运输方向相反,燃烧仓内的温度沿燃料的运输方向降低,加热支管内的水从温度较低的位置进行预热后在温度较高的位置加热至沸腾,使得加热支管内的水在流动时不易因为与外界进行热交互而导致水的温度降低。

14.可选的,所述出风机设置有出风管,所述出风管的一端与所述出风机的出风端连接,所述出风管的另一端设置有若干分管,所有所述分管的一端均与所述出风管连接,所述分管的另一端绕燃料的运输方向周向间隔安装在所述燃烧仓外侧壁,所述分管与所述燃烧仓的内腔连通。

15.通过采用上述技术方案,出风机通过分管对燃烧仓内部环绕出风,使得燃烧仓内的粉末状的燃料不易落在燃烧仓的内侧壁上生成结焦,进而使得燃烧仓内侧壁不易过热而导致破裂。

16.可选的,所述送料机构包括呈盘状的料斗,所述料斗的端面设置有进料管,所述进料管用于对所述料斗输送粉末状燃料,所述料斗内转动安装有转轴,所述转轴侧壁周向间隔设置有推板,所述料斗侧壁开设有出料口,所述出料口与所述燃烧仓的进料端连接,所述料斗设置有用于驱动所述转轴转动的动力件。

17.通过采用上述技术方案,料斗通过转轴以及推板将料斗内的粉末状燃料送入到燃烧仓内,由于通过离心力将染料送入到燃烧仓内以代替通过风力将运输燃料,不易对燃烧仓内的氧含量产生干扰,同时也不易对燃烧仓内的燃料的运输速度产生干扰。

18.可选的,所述进料管的一端与所述料斗连接,所述进料管的另一端侧壁设置有输送管,所述输送管用于将煤粉送入到所述输送管内,所述输送管的另一端内配合嵌设有进料块,所述进料块内开设有空腔,所述空腔与所述进料管连通,所述输送管与所述空腔连通,所述空腔内转动安装有若干相互平行的搅拌轴,所述搅拌轴的轴线与所述空腔的轴线平行,所述搅拌轴的侧壁螺旋设置有搅拌叶,所述进料管设置有用于带动所述搅拌轴转动的驱动件。

19.通过采用上述技术方案,通过转动的搅拌轴及搅拌叶将燃料较为快速地运输到进料管内进行进料。

20.可选的,所述搅拌叶背离所述搅拌轴的一侧壁呈锯齿状。

21.通过采用上述技术方案,随着煤粉进入到空腔内的较小体积的煤块随着搅拌叶的转动而被呈锯齿状的搅拌叶侧壁破碎,使得不易出现块状的煤炭进入到料斗及燃烧仓内,使得料斗内的推板不易出现损伤,且使得进入燃烧仓内的燃料在燃烧时不易出现未燃尽的状况。

22.可选的,所述搅拌轴的一端穿过所述进料块且与所述进料块转动配合,所述驱动件包括若干与所述搅拌轴一一对应的齿轮,所述齿轮一一对应同轴安装在所述搅拌轴伸出所述进料块的一端上,所述驱动件还包括安装在所述进料管上的驱动电机,所述驱动电机与任一所述齿轮传动连接,所有所述齿轮均依次啮合。

23.通过采用上述技术方案,由于齿轮依次啮合,使得相邻两根搅拌轴相向转动,进而提高了搅拌轴上的搅拌叶的锯齿侧壁对煤块的粉碎效果,进一步减小了块状煤炭进入到料斗内的概率,进而使得推板更加不易因为撞击煤块而出现损伤。

24.可选的,所述排烟机构包括排烟管,所述排烟管内设置有排烟风机,所述排烟管的一端与所述燃烧仓的侧壁连接且与所述燃烧仓内部连通,所述排烟管与所述燃烧仓连接的一端的轴线与所述出风机的排列方向平行。

25.通过采用上述技术方案,燃烧仓内的燃料经过充分燃烧后,通过排烟管排出至外界,且通过排烟风机对燃烧仓内的空气进行引导,使得燃烧仓内的空气带动燃料运动。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过多次少量地供应空气,使得燃烧仓内的粉末状燃料在被气流带动的过程中得到充足的氧气充分燃烧,且由于供气量较为合适,排烟机构的排烟速度相比较过量供应空气较慢,烟气不易将未充分燃烧的粉末状燃料排放到外界产生污染,同时较慢的排烟速度使得沸水腔内的水对燃料产生的热量的吸收率较高,能量浪费较少;2.水泵通过加热主管和加热支管将沸水腔内的水运输到燃烧仓内进行加热然后再送入到沸水腔内,提高了对燃烧仓内的热量的利用率,同时提高了沸水腔内的水液的加热效率,提高了蒸汽的生产效率;3.通过转动的搅拌轴及搅拌叶将燃料较为快速方便地运输到进料管内进行进料,且搅拌叶会对较大体积的煤块进行筛选,使得较大体积的煤块不易被输送到料斗内,同时较小的煤块会被呈锯齿状的搅拌叶搅碎,使得料斗内的推板不易因为撞击过大的煤块而出现损伤,使得燃烧仓内不易出现未燃尽的煤块。

附图说明

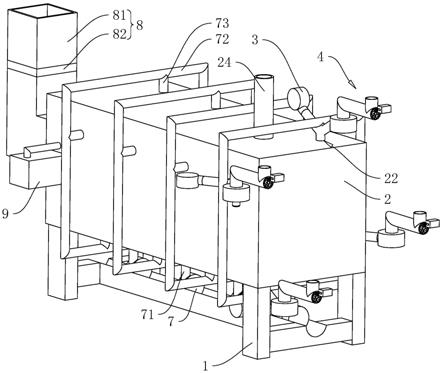

27.图1是本技术的立体结构示意图。

28.图2是本技术的立体结构示意图,图中将燃烧仓剖切。

29.图3是本技术的剖面示意图。

30.图4是本技术的送料机构的立体结构示意图,图中将料斗、进料管、输送管和进料块均剖切。

31.图5是图4中a部的放大示意图。

32.附图标记:1、机架;2、燃烧仓;21、沸水腔;22、进料口;23、排气口;24、蒸汽管;3、燃烧器;4、送料机构;41、料斗;411、出料口;412、转轴;413、推板;414、动力电机;42、进料管;

421、输送管;43、连接管;5、进料块;51、空腔;52、通孔;53、搅拌轴;54、搅拌叶;55、连接口;6、驱动件;61、齿轮;62、驱动电机;63、蜗轮;64、蜗杆;7、出风机;71、出风管;72、安装管;73、分管;8、排烟机构;81、排烟管;82、排烟风机;9、水泵;91、加热主管;92、加热支管。

具体实施方式

33.以下结合附图1

‑

5对本技术作进一步详细说明。

34.本技术实施例公开一种低污染燃烧设备,参照图1和图2,包括机架1,机架1上固定安装有呈长方体状的燃烧仓2,燃烧仓2的长度方向呈水平,燃烧仓2内同轴开设有沸水腔21。燃烧仓2顶壁固定安装有蒸汽管24,蒸汽管24用于将沸水腔21内的蒸汽输出。

35.参照图2和图3,燃烧仓2的长度方向的一端侧壁周向间隔开设有四个进料口22,另一端的端面开设有排气口23。机架1固定安装有四个燃烧器3。燃烧仓2设置有四个送料机构4,送料机构4包括一个固定安装在机架1上的料斗41,料斗41呈水平盘状,在料斗41的顶壁同轴固定安装有进料管42,进料管42与料斗41内部连通。料斗41的侧壁开设有出料口411,料斗41的侧壁固定安装有一根连接管43,连接管43的一端与料斗41侧壁固定连接且将出料口411封闭。

36.参照图4和图5,进料管42远离料斗41的一端弯折成水平,进料管42呈水平的一端内固定配合嵌设有进料块5,进料块5内同轴开设有空腔51,空腔51朝向进料管42内部的一端侧壁贯穿开设有五个通孔52,五个通孔52相互平行且五个通孔52内均同轴设置有一根搅拌轴53,搅拌轴53的一端与通孔52远离空腔51的一端侧壁转动连接,搅拌轴53侧壁螺旋固定安装有搅拌叶54,搅拌叶54背离搅拌轴53的一侧壁呈锯齿状。进料块5的上侧壁开设有连接口55,连接口55的一端穿过空腔51侧壁与空腔51连通。进料管42的水平段的上侧侧壁一体设置有一根呈竖直的输送管421,输送管421的竖直投影位于连接口55内,输送管421远离进料管42的一端与用于生产煤粉的设备的输出端连接,通过输送管421将煤粉送入到空腔51内。

37.参照图4,进料管42设置有驱动件6,驱动件6包括五个齿轮61,搅拌轴53的另一端穿过空腔51侧壁位于外界,搅拌轴53与进料块5转动配合,五个齿轮61一一对应同轴固定安装在五根搅拌轴53穿出空腔51内的一端上,五个齿轮61依次啮合。

38.参照图4,进料管42上固定安装有驱动电机62,任一齿轮61同轴固定安装有蜗轮63,驱动电机62的输出轴同轴固定安装有与蜗轮63配合的蜗杆64,蜗轮63与蜗杆64啮合,驱动电机62通过蜗杆64带动蜗轮63及齿轮61转动,进而带动相互啮合的齿轮61转动,齿轮61转动带动搅拌轴53及搅拌叶54转动将空腔51内的煤粉通过通孔52送入到进料管42内,进而通过进料管42将煤粉送入到料斗41内。且由于齿轮61依次啮合,相邻的搅拌轴53相向转动,提高了搅拌叶54对煤粉内的煤块的搅碎效果。

39.参照图1和图2,机架1还固定安装有多个出风机7,多个出风机7沿燃烧仓2的长度方向间隔设置。出风机7的出风端固定安装有出风管71,出风管71远离出风机7的一端设置有呈矩形环状的安装管72,安装管72同轴套设在燃烧仓2上且与燃烧仓2固定连接。安装管72朝向燃烧仓2的一侧壁上绕燃烧仓2的水平轴线周向间隔固定安装有四根分管73,分管73的一端与安装管72内腔连通,分管73的另一端穿过燃烧仓2的侧壁对燃烧仓2内出风。

40.参照图2和图3,位于燃烧仓2的进料端的四根分管73的一端一一对应配合穿过四

个进料口22,且分管73将与其对应的进料口22封闭。四个连接管43远离料斗41的一端分别一一对应固定连接在穿过四个进料口22的四根分管73侧壁上,且连接管43与分管73内部连通。燃烧器3的四个燃烧器3的点火端分别一一对应固定连接在穿过四个进料口22的四根分管73侧壁上且与分管73内部也连通。

41.参照图2和图4,料斗41内同轴转动安装有转轴412,转轴412侧壁周向间隔固定安装有若干推板413,推板413背离转轴412的一侧壁与料斗41内壁相贴合,料斗41设置有动力件,动力件包括固定安装在料斗41底壁的动力电机414,动力电机414的输出轴穿过料斗41底壁与转轴412同轴固定连接,动力电机414的输出轴与料斗41底壁转动配合。动力电机414启动带动转轴412转动,进而带动推板413转动将料斗41内的煤粉通过出料口411输送到连接管43内,进而将连接管43内的煤粉送入到分管73内。

42.参照图2和图4,燃烧器3的点火端将火焰送入分管73内将连接管43输送到分管73内的煤粉点燃后,风机将点燃的煤粉从分管73内喷射到燃烧仓2内燃烧。

43.参照图2和图3,且四根分管73的喷射轨迹围均相切于同一虚拟圆,该虚拟圆与燃烧仓2的水平轴线同轴,使得被喷射在燃烧仓2内的煤粉在相互配合形成虚拟圆的空气流的作用下在燃烧仓2内回旋。四个燃烧器3的火焰沿四根分管73的喷射方向进行喷射,燃烧器3的火焰对相邻的另一分管73喷出的煤粉辅助点燃,回旋的空气流带动煤粉在燃烧仓2内回旋,提高了对煤粉的点燃效率的同时,使得煤粉不易落在燃烧仓2的内侧壁上产生结焦,进而使得燃烧仓2不易因为结焦而出现损坏。

44.参照图1和图2,机架1设置有排烟机构8,排烟机构8包括一根固定安装在机架1上的排烟管81,排烟管81的一端固定安装在燃烧仓2的出料端的端面上,且排烟管81与燃烧仓2的连接端的轴线与燃烧仓2的水平轴线同轴。排烟管81远离燃烧仓2的一端呈竖直向上延伸,排烟管81的竖直段内配合固定安装有排烟风机82。通过排烟风机82对燃烧仓2内的废气进行引导排除。

45.参照图1和图2,在燃烧仓2的侧壁上固定安装有一个水泵9,水泵9的进水端通过管道与沸水腔21连接,水泵9的出水端固定安装有加热主管91,加热主管91的一端穿过燃烧仓2的侧壁位于燃烧仓2内,加热主管91位于燃烧仓2内的一端设置有四根相互平行的加热支管92,加热支管92的轴线与燃烧仓2的运输方向平行。加热支管92朝向排气口23的一端均与加热主管91固定连接且连通,加热支管92的另一端通过管道与位于水泵9对侧的燃烧仓2侧壁固定连接且与沸水腔21连通。通过加热支管92对水进行加热,由于燃烧仓2中心处的热量较高,提高了将水加热至沸腾的时间,提高了锅炉的效率。

46.本技术实施例一种低污染燃烧设备的实施原理为:通过生产煤粉的设备将煤炭块粉碎成煤粉后,通过输送管421将煤粉送入到空腔51内,启动驱动电机62带动蜗轮63及齿轮61转动,相互啮合的五个齿轮61同步转动,进而通过齿轮61带动搅拌轴53转动将煤粉送入到进料管42内,然后再通过进料管42将煤粉送入到料斗41内,且未被粉碎的煤块会被相向转动的搅拌叶54搅碎。

47.启动动力电机414,动力电机414带动转轴412及推板413转动将料斗41内的煤粉通过连接管43送入到分管73内,燃烧器3将分管73内的煤粉点燃的同时,出风机7通过分管73将点燃的煤粉送入到燃烧仓2内燃烧,同时出风机7通过分管73对燃烧仓2内提供氧气助燃。

48.由于出风机7的出风轨迹形成环状回旋,煤粉在回旋空气的带动下进行回旋,同时

通过排烟风机82的引导朝向排气口23方向运动,运动过程中煤粉燃尽后,排烟风机82将废气和粉尘从燃烧仓2内排出。

49.燃烧仓2内燃烧的煤粉产生的热量对燃烧仓2内加热支管92内的水加热,水泵9带动沸水腔21内的水沿加热主管91和加热支管92依次流动在燃烧仓2内循环加热,水被煮沸后产生的蒸汽通过蒸汽管24输出。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。