1.本发明涉及废气处理技术领域,尤其涉及一种顺丁橡胶废气高效处理及综合利用方法。

背景技术:

2.在顺丁橡胶生产过程中,在成品工段产生的工艺废气主要成分为溶剂油、丁二烯和少量其他在工艺过程中产生的废气。根据环保要求,需要对这样的废气混合物进行处理以达到合格排放的要求。现有技术中的处理方式大都为利用rto直接燃烧除去,但这种方法需要的温度较高,且除去效果不够理想,导致生产成本较高。

3.例如,中国发明专利申请公开了一种voc高效去除设备以及工艺[申请号:202010377758.2],该发明申请的voc高效去除工艺的步骤如下:低浓度废气经1号rto或1号rco处理后排放,将高浓度voc废气经2号rto或2号rco预处理后连接至所述的1号rto或1号rco处理后排放。

[0004]

该发明申请通过将高低浓度废气分开处理,具有能源效率高,节能环保的优势,但其仍未解决上述问题。

技术实现要素:

[0005]

本发明的目的是针对上述问题,提供一种可大大降低处理后voc含量的顺丁橡胶废气高效处理及综合利用方法。

[0006]

一种顺丁橡胶废气高效处理及综合利用方法,其特征在于,包括以下步骤:

[0007]

预热步骤:待处理废气进入焚烧炉的预热空间内,与预热空间内的预活化剂相接触,并加热至150-250℃,保持5s以下,实现预活化;

[0008]

燃烧步骤:预活化后的废气进入焚烧炉的燃烧空间内,与涂覆在燃烧空间内的燃烧助剂涂层相接触,加热至400-500℃燃烧10s以下,完成废气的燃烧处理。

[0009]

在上述的顺丁橡胶废气高效处理及综合利用方法中,所述预活化剂包括znal2o4和lamno3。

[0010]

在上述的顺丁橡胶废气高效处理及综合利用方法中,所述预活化剂包括质量之比为4-2:1的znal2o4和lamno3。

[0011]

在上述的顺丁橡胶废气高效处理及综合利用方法中,所述预活化剂包括质量之比为3:1的znal2o4和lamno3。

[0012]

在上述的顺丁橡胶废气高效处理及综合利用方法中,所述燃烧助剂涂层为多孔结构。

[0013]

在上述的顺丁橡胶废气高效处理及综合利用方法中,所述燃烧助剂涂层包括氧化铝、金属钯、聚磷酸铵、硝酸铈、电气石、硅藻土和纳米二氧化钛。

[0014]

在上述的顺丁橡胶废气高效处理及综合利用方法中,所述燃烧助剂涂层包括质量份数分别为80-100份的氧化铝、6-10份的金属钯、8-15份的聚磷酸铵、5-10份的硝酸铈、3-8

份的电气石、5-10份的硅藻土和2-5份的纳米二氧化钛。

[0015]

在上述的顺丁橡胶废气高效处理及综合利用方法中,所述燃烧助剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、12份的聚磷酸铵、8份的硝酸铈、5份的电气石、8份的硅藻土和3份的纳米二氧化钛。

[0016]

在上述的顺丁橡胶废气高效处理及综合利用方法中,还包括以下步骤:

[0017]

喷淋步骤:将成品车间工艺废气通过管道输送至喷淋塔系统内进行除尘和降温,得到待过滤废气;

[0018]

过滤步骤:将待过滤废气通过管道依次输送至除雾器和过滤模块中进行过滤,得到待处理废气,待处理废气经过阻火器后,再由主风机输送至焚烧炉内。

[0019]

在上述的顺丁橡胶废气高效处理及综合利用方法中,还包括与焚烧炉远离主风机的一端相连通的余热锅炉,废气燃烧处理后的气体输送至余热锅炉内进行热交换。

[0020]

与现有的技术相比,本发明的优点在于:

[0021]

1、本发明在焚烧炉中涂覆有一层燃烧助剂涂层,提高了燃烧效果,降低了燃烧处理后废气中的voc含量。

[0022]

2、本发明在燃烧前具有预热步骤,并经由预活化剂进行预处理,使得燃烧时所需的温度大大降低,相比现有技术中普遍需要600℃左右的燃烧温度,节约能源,降低了生产成本。

[0023]

3、采用本发明提供的处理方法后,焚烧炉即rto运行更加稳定,正常稳定运行时间由每月5-10次的停车,延长到3个月无异常停机。

附图说明

[0024]

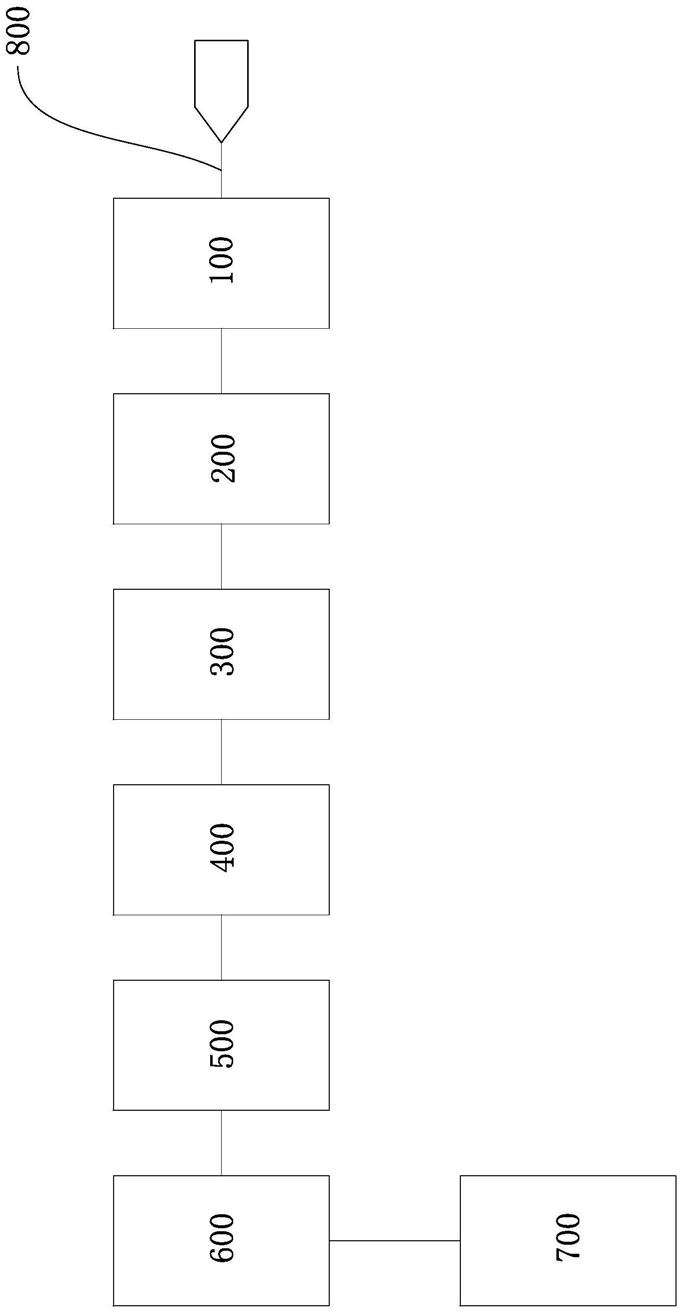

图1是本发明的工艺流程图;

[0025]

图中:喷淋塔系统100、除雾器200、过滤模块300、阻火器400、主风机500、焚烧炉600、余热锅炉700、管道800。

具体实施方式

[0026]

下面结合附图和具体实施方式对本发明做进一步详细的说明。

[0027]

实施例1

[0028]

本实施例提供一种顺丁橡胶废气高效处理及综合利用方法,如图1所示,包括以下步骤:

[0029]

喷淋步骤:将成品车间工艺废气通过管道800输送至喷淋塔系统100内进行除尘和降温,得到待过滤废气;

[0030]

过滤步骤:将待过滤废气通过管道依次输送至除雾器200和过滤模块300中进行过滤,得到待处理废气,待处理废气经过阻火器400后,再由主风机500输送至焚烧炉600内;

[0031]

预热步骤:待处理废气进入焚烧炉600的预热空间内,与预热空间内的预活化剂相接触,并加热至150℃,保持5s,实现预活化;

[0032]

燃烧步骤:预活化后的废气进入焚烧炉600的燃烧空间内,与涂覆在燃烧空间内的燃烧助剂涂层相接触,加热至400℃燃烧10s,完成废气的燃烧处理;

[0033]

热回收步骤:废气燃烧处理后的气体输送至余热锅炉700内进行热交换,所述余热

锅炉700与焚烧炉600远离主风机500的一端相连通。余热锅炉700回收后的热量可以用于产生蒸汽,蒸汽供给凝聚和成品生产工段使用,从而节约能源。

[0034]

其中,预活化剂包括质量之比为4:1的znal2o4和lamno3;燃烧助剂涂层包括质量份数分别为80份的氧化铝、10份的金属钯、15份的聚磷酸铵、10份的硝酸铈、8份的电气石、10份的硅藻土和5份的纳米二氧化钛。

[0035]

焚烧炉600可选用现有技术中的rto设备,本发明对rto吹扫管线进行改进,将吹扫管线位置由现有技术中连接在过滤模块300处更改为连接至主风机500处,保证在rto吹扫出来的未完全燃烧的工艺气体,能够及时抽走,防止在切换室停留,在阀门切换时混入导致排放数据波动、也减少rto阻火器经常阻塞影响风机抽气能力。从而使得焚烧炉600即rto运行更加稳定,正常稳定运行时间由每月5-10次的停车,延长到3个月无异常停机。

[0036]

实施例2

[0037]

本实施例提供一种顺丁橡胶废气高效处理及综合利用方法,如图1所示,包括以下步骤:

[0038]

喷淋步骤:将成品车间工艺废气通过管道800输送至喷淋塔系统100内进行除尘和降温,得到待过滤废气;

[0039]

过滤步骤:将待过滤废气通过管道依次输送至除雾器200和过滤模块300中进行过滤,得到待处理废气,待处理废气经过阻火器400后,再由主风机500输送至焚烧炉600内;

[0040]

预热步骤:待处理废气进入焚烧炉600的预热空间内,与预热空间内的预活化剂相接触,并加热至250℃,保持1.2s,实现预活化;

[0041]

燃烧步骤:预活化后的废气进入焚烧炉600的燃烧空间内,与涂覆在燃烧空间内的燃烧助剂涂层相接触,加热至500℃燃烧6s,完成废气的燃烧处理;

[0042]

热回收步骤:废气燃烧处理后的气体输送至余热锅炉700内进行热交换,所述余热锅炉700与焚烧炉600远离主风机500的一端相连通。

[0043]

其中,预活化剂包括质量之比为2:1的znal2o4和lamno3;燃烧助剂涂层包括质量份数分别为100份的氧化铝、6份的金属钯、8份的聚磷酸铵、5份的硝酸铈、3份的电气石、5份的硅藻土和2份的纳米二氧化钛。

[0044]

实施例3

[0045]

本实施例提供一种顺丁橡胶废气高效处理及综合利用方法,如图1所示,包括以下步骤:

[0046]

喷淋步骤:将成品车间工艺废气通过管道800输送至喷淋塔系统100内进行除尘和降温,得到待过滤废气;

[0047]

过滤步骤:将待过滤废气通过管道依次输送至除雾器200和过滤模块300中进行过滤,得到待处理废气,待处理废气经过阻火器400后,再由主风机500输送至焚烧炉600内;

[0048]

预热步骤:待处理废气进入焚烧炉600的预热空间内,与预热空间内的预活化剂相接触,并加热至200℃,保持4s,实现预活化;

[0049]

燃烧步骤:预活化后的废气进入焚烧炉600的燃烧空间内,与涂覆在燃烧空间内的燃烧助剂涂层相接触,加热至450℃燃烧8s,完成废气的燃烧处理;

[0050]

热回收步骤:废气燃烧处理后的气体输送至余热锅炉700内进行热交换,所述余热锅炉700与焚烧炉600远离主风机500的一端相连通。

[0051]

其中,预活化剂包括质量之比为3:1的znal2o4和lamno3;燃烧助剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、12份的聚磷酸铵、8份的硝酸铈、5份的电气石、8份的硅藻土和3份的纳米二氧化钛。

[0052]

对比例1

[0053]

本对比例提供一种废气处理方法,如图1所示,包括以下步骤:

[0054]

喷淋步骤:将成品车间工艺废气通过管道800输送至喷淋塔系统100内进行除尘和降温,得到待过滤废气;

[0055]

过滤步骤:将待过滤废气通过管道依次输送至除雾器200和过滤模块300中进行过滤,得到待处理废气,待处理废气经过阻火器400后,再由主风机500输送至焚烧炉600内;

[0056]

燃烧步骤:预活化后的废气进入焚烧炉600的燃烧空间内,与涂覆在燃烧空间内的燃烧助剂涂层相接触,加热至450℃燃烧8s,完成废气的燃烧处理;

[0057]

热回收步骤:废气燃烧处理后的气体输送至余热锅炉700内进行热交换,所述余热锅炉700与焚烧炉600远离主风机500的一端相连通。

[0058]

其中,燃烧助剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、12份的聚磷酸铵、8份的硝酸铈、5份的电气石、8份的硅藻土和3份的纳米二氧化钛。

[0059]

对比例2

[0060]

本对比例提供一种废气处理方法,如图1所示,包括以下步骤:

[0061]

喷淋步骤:将成品车间工艺废气通过管道800输送至喷淋塔系统100内进行除尘和降温,得到待过滤废气;

[0062]

过滤步骤:将待过滤废气通过管道依次输送至除雾器200和过滤模块300中进行过滤,得到待处理废气,待处理废气经过阻火器400后,再由主风机500输送至焚烧炉600内;

[0063]

预热步骤:待处理废气进入焚烧炉600的预热空间内,与预热空间内的预活化剂相接触,并加热至200℃,保持4s,实现预活化;

[0064]

燃烧步骤:预活化后的废气进入焚烧炉600的燃烧空间内,与涂覆在燃烧空间内的燃烧助剂涂层相接触,加热至450℃燃烧8s,完成废气的燃烧处理;

[0065]

热回收步骤:废气燃烧处理后的气体输送至余热锅炉700内进行热交换,所述余热锅炉700与焚烧炉600远离主风机500的一端相连通。

[0066]

其中,预活化剂包括znal2o4;燃烧助剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、12份的聚磷酸铵、8份的硝酸铈、5份的电气石、8份的硅藻土和3份的纳米二氧化钛。

[0067]

对比例3

[0068]

本对比例提供一种废气处理方法,如图1所示,包括以下步骤:

[0069]

喷淋步骤:将成品车间工艺废气通过管道800输送至喷淋塔系统100内进行除尘和降温,得到待过滤废气;

[0070]

过滤步骤:将待过滤废气通过管道依次输送至除雾器200和过滤模块300中进行过滤,得到待处理废气,待处理废气经过阻火器400后,再由主风机500输送至焚烧炉600内;

[0071]

预热步骤:待处理废气进入焚烧炉600的预热空间内,与预热空间内的预活化剂相接触,并加热至200℃,保持4s,实现预活化;

[0072]

燃烧步骤:预活化后的废气进入焚烧炉600的燃烧空间内,与涂覆在燃烧空间内的

燃烧助剂涂层相接触,加热至450℃燃烧8s,完成废气的燃烧处理;

[0073]

热回收步骤:废气燃烧处理后的气体输送至余热锅炉700内进行热交换,所述余热锅炉700与焚烧炉600远离主风机500的一端相连通。

[0074]

其中,预活化剂包括lamno3;燃烧助剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、12份的聚磷酸铵、8份的硝酸铈、5份的电气石、8份的硅藻土和3份的纳米二氧化钛。

[0075]

对比例4

[0076]

本对比例提供一种废气处理方法,如图1所示,包括以下步骤:

[0077]

喷淋步骤:将成品车间工艺废气通过管道800输送至喷淋塔系统100内进行除尘和降温,得到待过滤废气;

[0078]

过滤步骤:将待过滤废气通过管道依次输送至除雾器200和过滤模块300中进行过滤,得到待处理废气,待处理废气经过阻火器400后,再由主风机500输送至焚烧炉600内;

[0079]

预热步骤:待处理废气进入焚烧炉600的预热空间内,与预热空间内的预活化剂相接触,并加热至200℃,保持4s,实现预活化;

[0080]

燃烧步骤:预活化后的废气进入焚烧炉600的燃烧空间内,与涂覆在燃烧空间内的燃烧助剂涂层相接触,加热至450℃燃烧8s,完成废气的燃烧处理;

[0081]

热回收步骤:废气燃烧处理后的气体输送至余热锅炉700内进行热交换,所述余热锅炉700与焚烧炉600远离主风机500的一端相连通。

[0082]

其中,预活化剂包括质量之比为3:1的znal2o4和lamno3;燃烧助剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、12份的聚磷酸铵和8份的硝酸铈。

[0083]

对比例5

[0084]

本对比例提供一种废气处理方法,如图1所示,包括以下步骤:

[0085]

喷淋步骤:将成品车间工艺废气通过管道800输送至喷淋塔系统100内进行除尘和降温,得到待过滤废气;

[0086]

过滤步骤:将待过滤废气通过管道依次输送至除雾器200和过滤模块300中进行过滤,得到待处理废气,待处理废气经过阻火器400后,再由主风机500输送至焚烧炉600内;

[0087]

预热步骤:待处理废气进入焚烧炉600的预热空间内,与预热空间内的预活化剂相接触,并加热至200℃,保持4s,实现预活化;

[0088]

燃烧步骤:预活化后的废气进入焚烧炉600的燃烧空间内,与涂覆在燃烧空间内的燃烧助剂涂层相接触,加热至450℃燃烧8s,完成废气的燃烧处理;

[0089]

热回收步骤:废气燃烧处理后的气体输送至余热锅炉700内进行热交换,所述余热锅炉700与焚烧炉600远离主风机500的一端相连通。

[0090]

其中,预活化剂包括质量之比为3:1的znal2o4和lamno3;燃烧助剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、12份的聚磷酸铵、5份的电气石、8份的硅藻土和3份的纳米二氧化钛。

[0091]

对比例6

[0092]

本对比例提供一种废气处理方法,如图1所示,包括以下步骤:

[0093]

喷淋步骤:将成品车间工艺废气通过管道800输送至喷淋塔系统100内进行除尘和降温,得到待过滤废气;

[0094]

过滤步骤:将待过滤废气通过管道依次输送至除雾器200和过滤模块300中进行过滤,得到待处理废气,待处理废气经过阻火器400后,再由主风机500输送至焚烧炉600内;

[0095]

预热步骤:待处理废气进入焚烧炉600的预热空间内,与预热空间内的预活化剂相接触,并加热至200℃,保持4s,实现预活化;

[0096]

燃烧步骤:预活化后的废气进入焚烧炉600的燃烧空间内,与涂覆在燃烧空间内的燃烧助剂涂层相接触,加热至450℃燃烧8s,完成废气的燃烧处理;

[0097]

热回收步骤:废气燃烧处理后的气体输送至余热锅炉700内进行热交换,所述余热锅炉700与焚烧炉600远离主风机500的一端相连通。

[0098]

其中,预活化剂包括质量之比为3:1的znal2o4和lamno3;燃烧助剂涂层包括质量份数分别为90份的氧化铝、8份的金属钯、12份的聚磷酸铵、8份的二氧化铈、5份的电气石、8份的硅藻土和3份的纳米二氧化钛。

[0099]

应用例1

[0100]

将顺丁橡胶生产过程中,在成品工段产生的工艺废气平均分为等体积的七份,分别通过实施例3和对比例1-6中记载的处理方法进行处理,处理后得到处理后气体1-7,利用美国华瑞rae pgm-7300voc气体检测仪分别检测处理后气体1-7中的voc含量,结果如下表所示:

[0101]

检测对象处理方法voc含量(ppm)处理后气体1实施例321处理后气体2对比例1352处理后气体3对比例298处理后气体4对比例385处理后气体5对比例4122处理后气体6对比例5153处理后气体7对比例656

[0102]

结果分析:从以上检测结果可以看出,利用实施例3中记载的处理方法进行处理后的气体中的voc含量最低,故达到了本发明的预期目的。

[0103]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

[0104]

尽管本文较多地使用了喷淋塔系统100、除雾器200、过滤模块300、阻火器400、主风机500、焚烧炉600、余热锅炉700、管道800等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。