1.本发明涉及橡胶生胶技术领域,尤其是涉及一种顺丁橡胶生胶及其制备方法。

背景技术:

2.随着我国轮胎市场及橡胶制品行业的迅速发展,合成橡胶的生产也在逐年增长。我国生产的合成橡胶胶种主要包括八大类:丁苯橡胶(sbr)、顺丁橡胶(br)、氯丁橡胶(cr)、丁腈橡胶(nbr)、丁基橡胶(iir)、乙丙橡胶(epr)、聚异戊二烯橡胶(ir)和丁苯热塑性弹性体(sbs)。

3.顺丁橡胶是由丁二烯单体聚合而成的结构规整的合成橡胶,根据催化剂的不同,可分为镍系顺丁橡胶、钴系顺丁橡胶、钛系顺丁橡胶和稀土系顺丁橡胶。顺丁橡胶由于没有侧基的分子链,分子间作用力较小,故顺丁橡胶具有较好的弹性、耐低温性能、耐磨性、耐寒性、生热性、滞后损失较小、耐曲挠性和动态性能好的特点,但是其撕裂强度、拉伸强度等较劣,故导致其抗湿滑性差、加工性能不佳、生胶的冷流倾向大等缺点。

4.因此,如何提高顺丁橡胶的拉伸强度和撕裂强度成为当下的热门课题,目前研究工作者们提出了很多关于提升顺丁橡胶拉伸强度和撕裂强度的方法,如使用更高拉伸强度和撕裂强度的橡胶与之并用,天然橡胶作为通用橡胶中撕裂强度最好的橡胶,常用来与顺丁橡胶并用以提升顺丁橡胶的撕裂强度。此外,通过调整顺丁橡胶硫化胶的交联密度,也可以达到提升顺丁橡胶拉伸强度和撕裂强度的目的。另外,顺丁橡胶撕裂强度也与填充体系有关。有研究表明,填料的料径越小,比表面积越大、表面活性越大,顺丁橡胶的拉伸强度和撕裂强度越好。

5.但是上述方法提升顺丁橡胶拉伸强度和撕裂强度的效果有限,因此,亟需开发出一种具有拉伸强度和撕裂强度均较佳的顺丁橡胶生胶及其制备方法。

技术实现要素:

6.本发明的目的在于克服上述现有技术的不足之处而提供一种顺丁橡胶生胶及其制备方法,本发明在顺丁橡胶生胶生产过程中的洗胶工艺阶段提升了顺丁橡胶生胶的拉伸强度和撕裂强度,使得顺丁橡胶生胶可以更好的满足下游轮胎、胶鞋、胶管、胶带及其它橡胶工业制品等领域。

7.为实现上述目的,本发明采取的技术方案为:

8.本发明提供了一种顺丁橡胶生胶的制备方法,包括以下步骤:

9.s1、将精制过的丁二烯单体、溶剂、催化剂混合进行聚合反应,反应温度为60~95℃,反应时间1.5~2h,转化率达到75~85%,反应后获得胶液;

10.s2、将步骤s1制备的胶液与终止剂、防老剂混合进行终止反应,获得混合液;

11.s3、在温度为70~98℃的条件下,将步骤s2的混合液与分散剂混合搅拌进行凝聚反应,搅拌0.5~1.5h,凝析出胶粒,脱去溶剂和未反应的丁二烯单体;

12.s4、使用洗胶液洗涤胶粒,胶粒洗涤后,经挤压脱水、干燥、压块和包装即得顺丁橡

胶生胶;

13.所述洗胶液包括naoh水溶液和乙二胺的复配溶液,或者所述洗胶液包括naoh水溶液和乙醇胺的复配溶液,或者所述洗胶液包括naoh水溶液、乙二胺和乙醇胺的复配溶液。

14.本发明发明人经过大量研究及试验发现,意外发现将naoh水溶液和乙二胺复配,或者naoh水溶液和乙醇胺复配,或者naoh水溶液、乙二胺和乙醇胺复配洗胶液洗涤胶粒,可以提升顺丁橡胶生胶的拉伸强度和撕裂强度。由于乙二胺/乙醇胺是碱性物质,当洗胶完成后,乙二胺/乙醇胺会部分残留于顺丁橡胶生胶中,从而改变了顺丁橡胶生胶的ph值,不同ph值的顺丁橡胶生胶在硫化过程中会有不同的交联密度,交联密度和拉伸强度、撕裂强度密切相关,本发明选择适量的洗胶液,使得顺丁橡胶生胶在硫化过程中具有较佳的交联密度,进而使得顺丁橡胶生胶具有较佳的拉伸强度和撕裂强度。

15.采用naoh水溶液洗胶的主要目的为洗除胶液中的催化剂等杂质,降低了顺丁橡胶生胶中灰分含量、轻组份含量,还降低了杂质对顺丁橡胶物理机械性能和光学性能等性能的影响。

16.作为本发明所述顺丁橡胶生胶的制备方法的优选实施方式,以顺丁橡胶生胶重量计,乙二胺/乙醇胺的重量百分比为0.05~1.0wt.%。

17.本发明选用适量的乙二胺/乙醇胺(0.05~1.00wt.%),改变了顺丁橡胶生胶的ph值,使得顺丁橡胶生胶在硫化过程中具有较佳的交联密度,进而使得顺丁橡胶生胶具有较佳的拉伸强度和撕裂强度。需要说明的是,乙二胺/乙醇胺用量不是越多越好,当乙二胺/乙醇胺的重量百分比超过1.00wt.%时,其顺丁橡胶生胶的拉伸强度和撕裂强度随着交联密度的上升而下降,说明乙二胺/乙醇胺的用量并不是越多越好。

18.作为本发明所述顺丁橡胶生胶的制备方法的优选实施方式,以顺丁橡胶生胶重量计,乙二胺/乙醇胺的重量百分比为1.0wt.%。

19.当乙二胺/乙醇胺的重量百分比为1.0wt.%时,使得顺丁橡胶生胶在硫化过程中具有最佳的交联密度,进而使得顺丁橡胶生胶具有最佳的拉伸强度和撕裂强度。

20.作为本发明所述顺丁橡胶生胶的制备方法的优选实施方式,所述naoh水溶液的浓度为1.5

×

10-3

~2.5

×

10-3

g/mol。

21.更为优选地,所述naoh水溶液的浓度为2

×

10-3

g/mol。

22.当naoh水溶液采用上述浓度时,其可以较好地去除胶液中催化剂等杂质,较好地降低了顺丁橡胶生胶中灰分含量、轻组份含量,减少杂质对顺丁橡胶物理机械性能和光学性能等性能的影响。

23.作为本发明所述顺丁橡胶生胶的制备方法的优选实施方式,所述溶剂包括正己烷、环己烷、正己烷和环己烷中的至少一种,所述溶剂与丁二烯单体的质量比为3.3~5.5:1。

24.上述溶剂的加入,是为了调节反应速率,提升散热效率。

25.作为本发明所述顺丁橡胶生胶的制备方法的优选实施方式,所述催化剂包括环烷酸镍、三氟化硼乙醚络合物和三异丁基铝中的至少一种。

26.作为本发明所述顺丁橡胶生胶的制备方法的优选实施方式,所述催化剂为环烷酸镍、三氟化硼乙醚络合物和三异丁基铝的复配物,环烷酸镍与丁二烯单体的摩尔比为0.9

×

10-5

~1.1

×

10-5

:1,三氟化硼乙醚络合物与丁二烯单体的摩尔比为0.9

×

10-4

~1.1

×

10-4

:

1,三异丁基铝与丁二烯单体的摩尔比为3

×

10-5

~4.5

×

10-5

:1。

27.加入上述催化剂的组合,可以催化丁二烯单体的聚合,使得反应顺利进行。

28.作为本发明所述顺丁橡胶生胶的制备方法的优选实施方式,所述防老剂包括胺类防老剂或酚类防老剂,所述防老剂与丁二烯单体的质量比为1

×

10-4

~1

×

10-3

:1。

29.更优选地,防老剂包括防老剂1010或防老剂264,但不仅限于此。加入防老剂可以提升顺丁橡胶的防老性能,且不妨碍顺丁橡胶的其他性能。

30.作为本发明所述顺丁橡胶生胶的制备方法的优选实施方式,所述分散剂包括多元羧酸钠和/或氯化钙,所述分散剂与丁二烯单体的质量比为0.5

×

10-4

~1

×

10-3

:1;所述终止剂包括水,所述终止剂与丁二烯单体的质量比为1

×

10-6

~1

×

10-3

:1。终止剂水加入的目的为终止聚合反应,避免聚合反应在胶液罐中发生而造成安全隐患。分散剂加入的目的为提升顺丁橡胶胶粒的分散性,避免胶粒在凝聚过程中团聚结块。团聚结块的后果轻则造成后续洗胶不充分,重则堵塞凝聚釜,影响生产效率。

31.本发明还包括采用上述制备方法制备的顺丁橡胶生胶。

32.与现有技术相比,本发明具有以下有益效果:

33.1)本发明提供了一种顺丁橡胶生胶及其制备方法,在顺丁橡胶生胶生产过程中的洗胶工艺阶段提升了顺丁橡胶生胶的拉伸强度和撕裂强度,不需要现有工艺的较大变动,技改投资也相对较低,即可达到生产更优拉伸强度和撕裂强度的顺丁橡胶生胶的目的;

34.2)本发明将不同用量的乙二胺/乙醇胺和naoh水溶液组成洗胶液,使得顺丁橡胶生胶的ph值得到改变,进而使得不同ph值的顺丁橡胶生胶在硫化过程中会有不同的交联密度,最后得到不同拉伸强度和撕裂强度的顺丁橡胶生胶;下游用户可根据自身实际需求选择相应品种的顺丁橡胶生胶进行后续生产,省去了下游用户技术开发与生产成本,可为下游用户创造更大的价值。

具体实施方式

35.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

36.在以下实施例和对比例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

37.实施例1

38.一种顺丁橡胶生胶的制备方法,包括以下步骤:

39.s1、将精制过的丁二烯单体、环已烷溶剂、催化剂一起加入聚合反应器中,混合进行聚合反应,反应温度为75℃,反应时间1.5h,转化率达到75~85%,反应后获得胶液;

40.s2、将步骤s1制备的胶液与终止剂、防老剂混合一并送入终止罐中进行终止反应,搅拌均匀获得混合液,将混合液送入胶液罐中储存;

41.s3、在温度为95℃的条件下,将步骤s2中的混合液送入凝聚釜,同时加入多元羧酸钠水溶液混合搅拌进行凝聚反应,搅拌1h,凝析出胶粒,脱去溶剂和未反应的丁二烯单体;脱去的溶剂和未反应的丁二烯单体送至回收精制系统循环使用;

42.s4、从凝聚釜出来的胶粒送入预存有洗胶液的洗胶罐中进行洗涤,洗涤1h,胶粒洗涤后,经挤压脱水、干燥、压块和包装即得顺丁橡胶生胶。

43.按重量比计,丁二烯单体:环已烷溶剂:终止剂:防老剂:多元羧酸钠分散剂=1:4.4:1

×

10-6

:1

×

10-4

:0.5

×

10-4

;终止剂为水;防老剂为防老剂1010。

44.催化剂为环烷酸镍,三氟化硼乙醚络合物和三异丁基铝的复配物,按摩尔比计,丁二烯单体:环烷酸镍:三氟化硼乙醚络合物:三异丁基铝=1:1.0

×

10-5

:1.0

×

10-4

:4.0

×

10-5

。

45.洗胶液由2

×

10-3

g/mol naoh水溶液与0.05wt.%乙二胺(以顺丁橡胶生胶重量计)复配构成。

46.实施例2

47.一种顺丁橡胶生胶的制备方法,包括以下步骤:

48.s1、将精制过的丁二烯单体、环已烷溶剂、催化剂一起加入聚合反应器中,混合进行聚合反应,反应温度为75℃,反应时间1.5h,转化率达到75~85%,反应后获得胶液;

49.s2、将步骤s1制备的胶液与终止剂、防老剂混合一并送入终止罐中进行终止反应,搅拌均匀获得混合液,将混合液送入胶液罐中储存;

50.s3、在温度为95℃的条件下,将步骤s2中的混合液送入凝聚釜,同时加入多元羧酸钠水溶液混合搅拌进行凝聚反应,搅拌1h,凝析出胶粒,脱去溶剂和未反应的丁二烯单体;脱去的溶剂和未反应的丁二烯单体送至回收精制系统循环使用;

51.s4、从凝聚釜出来的胶粒送入预存有洗胶液的洗胶罐中进行洗涤,洗涤1h,胶粒洗涤后,经挤压脱水、干燥、压块和包装即得顺丁橡胶生胶。

52.按重量比计,丁二烯单体:环已烷溶剂:终止剂:防老剂:多元羧酸钠分散剂=1:4.4:1

×

10-6

:1

×

10-4

:0.5

×

10-4

;终止剂为水;防老剂为防老剂1010。

53.催化剂为环烷酸镍,三氟化硼乙醚络合物和三异丁基铝的复配物,按摩尔比计,丁二烯单体:环烷酸镍:三氟化硼乙醚络合物:三异丁基铝=1:1.0

×

10-5

:1.0

×

10-4

:4.0

×

10-5

。

54.洗胶液由2

×

10-3

g/mol naoh水溶液与0.3wt.%乙二胺(以顺丁橡胶生胶重量计)复配构成。

55.实施例3

56.一种顺丁橡胶生胶的制备方法,包括以下步骤:

57.s1、将精制过的丁二烯单体、环已烷溶剂、催化剂一起加入聚合反应器中,混合进行聚合反应,反应温度为75℃,反应时间1.5h,转化率达到75~85%,反应后获得胶液;

58.s2、将步骤s1制备的胶液与终止剂、防老剂混合一并送入终止罐中进行终止反应,搅拌均匀获得混合液,将混合液送入胶液罐中储存;

59.s3、在温度为95℃的条件下,将步骤s2中的混合液送入凝聚釜,同时加入多元羧酸钠水溶液混合搅拌进行凝聚反应,搅拌1h,凝析出胶粒,脱去溶剂和未反应的丁二烯单体;脱去的溶剂和未反应的丁二烯单体送至回收精制系统循环使用;

60.s4、从凝聚釜出来的胶粒送入预存有洗胶液的洗胶罐中进行洗涤,洗涤1h,胶粒洗涤后,经挤压脱水、干燥、压块和包装即得顺丁橡胶生胶。

61.按重量比计,丁二烯单体:环已烷溶剂:终止剂:防老剂:多元羧酸钠分散剂=1:4.4:1

×

10-6

:1

×

10-4

:0.5

×

10-4

;终止剂为水;防老剂为防老剂1010。

62.催化剂为环烷酸镍,三氟化硼乙醚络合物和三异丁基铝的复配物,按摩尔比计,丁

二烯单体:环烷酸镍:三氟化硼乙醚络合物:三异丁基铝=1:1.0

×

10-5

:1.0

×

10-4

:4.0

×

10-5

。

63.洗胶液由2

×

10-3

g/mol naoh水溶液与1.0wt.%乙二胺(以顺丁橡胶生胶重量计)复配构成。

64.实施例4

65.一种顺丁橡胶生胶的制备方法,包括以下步骤:

66.s1、将精制过的丁二烯单体、环已烷溶剂、催化剂一起加入聚合反应器中,混合进行聚合反应,反应温度为60℃,反应时间1.5h,转化率达到75~85%,反应后获得胶液;

67.s2、将步骤s1制备的胶液与终止剂、防老剂混合一并送入终止罐中进行终止反应,搅拌均匀获得混合液,将混合液送入胶液罐中储存;

68.s3、在温度为70℃的条件下,将步骤s2中的混合液送入凝聚釜,同时加入多元羧酸钠水溶液混合搅拌进行凝聚反应,搅拌0.5h,凝析出胶粒,脱去溶剂和未反应的丁二烯单体;脱去的溶剂和未反应的丁二烯单体送至回收精制系统循环使用;

69.s4、从凝聚釜出来的胶粒送入预存有洗胶液的洗胶罐中进行洗涤,洗涤1h,胶粒洗涤后,经挤压脱水、干燥、压块和包装即得顺丁橡胶生胶。

70.按重量比计,丁二烯单体:环已烷溶剂:终止剂:防老剂:多元羧酸钠分散剂=1:3.3:1

×

10-5

:1

×

10-3

:0.5

×

10-3

;终止剂为水;防老剂为防老剂264。

71.催化剂为环烷酸镍,三氟化硼乙醚络合物和三异丁基铝的复配物,按摩尔比计,丁二烯单体:环烷酸镍:三氟化硼乙醚络合物:三异丁基铝=1:0.9

×

10-5

:1.1

×

10-4

:3.0

×

10-5

。

72.洗胶液由2

×

10-3

g/mol naoh水溶液与0.5wt.%乙二胺(以顺丁橡胶生胶重量计)复配构成。

73.实施例5

74.一种顺丁橡胶生胶的制备方法,包括以下步骤:

75.s1、将精制过的丁二烯单体、环已烷溶剂、催化剂一起加入聚合反应器中,混合进行聚合反应,反应温度为95℃,反应时间2h,转化率达到75~85%,反应后获得胶液;

76.s2、将步骤s1制备的胶液与终止剂、防老剂混合一并送入终止罐中进行终止反应,搅拌均匀获得混合液,将混合液送入胶液罐中储存;

77.s3、在温度为98℃的条件下,将步骤s2中的混合液送入凝聚釜,同时加入多元羧酸钠水溶液混合搅拌进行凝聚反应,搅拌1.5h,凝析出胶粒,脱去溶剂和未反应的丁二烯单体;脱去的溶剂和未反应的丁二烯单体送至回收精制系统循环使用;

78.s4、从凝聚釜出来的胶粒送入预存有洗胶液的洗胶罐中进行洗涤,洗涤1h,胶粒洗涤后,经挤压脱水、干燥、压块和包装即得顺丁橡胶生胶。

79.按重量比计,丁二烯单体:环已烷溶剂:终止剂:防老剂:多元羧酸钠分散剂=1:5.5:1

×

10-3

:1

×

10-3

:1

×

10-3

;终止剂为水;防老剂为防老剂1010。

80.催化剂为环烷酸镍,三氟化硼乙醚络合物和三异丁基铝的复配物,按摩尔比计,丁二烯单体:环烷酸镍:三氟化硼乙醚络合物:三异丁基铝=1:1.1

×

10-5

:0.9

×

10-4

:4.5

×

10-5

。

81.洗胶液由2

×

10-3

g/mol naoh水溶液与0.5wt.%乙二胺(以顺丁橡胶生胶重量计)

复配构成。

82.实施例6

83.一种顺丁橡胶生胶的制备方法,包括以下步骤:

84.s1、将精制过的丁二烯单体、环已烷溶剂、催化剂一起加入聚合反应器中,混合进行聚合反应,反应温度为85℃,反应时间1.5h,转化率达到75~85%,反应后获得胶液;

85.s2、将步骤s1制备的胶液与终止剂、防老剂混合一并送入终止罐中进行终止反应,搅拌均匀获得混合液,将混合液送入胶液罐中储存;

86.s3、在温度为88℃的条件下,将步骤s2中的混合液送入凝聚釜,同时加入多元羧酸钠水溶液混合搅拌进行凝聚反应,搅拌1h,凝析出胶粒,脱去溶剂和未反应的丁二烯单体;脱去的溶剂和未反应的丁二烯单体送至回收精制系统循环使用;

87.s4、从凝聚釜出来的胶粒送入预存有洗胶液的洗胶罐中进行洗涤,洗涤1h,胶粒洗涤后,经挤压脱水、干燥、压块和包装即得顺丁橡胶生胶。

88.按重量比计,丁二烯单体:环已烷溶剂:终止剂:防老剂:多元羧酸钠分散剂=1:4.4:1

×

10-6

:1

×

10-4

:0.5

×

10-4

;终止剂为水;防老剂为防老剂1010。

89.催化剂为环烷酸镍,三氟化硼乙醚络合物和三异丁基铝的复配物,按摩尔比计,丁二烯单体:环烷酸镍:三氟化硼乙醚络合物:三异丁基铝=1:1.0

×

10-5

:1.0

×

10-4

:4.0

×

10-5

。

90.洗胶液由2

×

10-3

g/mol naoh水溶液与0.05wt.%乙醇胺(以顺丁橡胶生胶重量计)复配构成。

91.实施例7

92.一种顺丁橡胶生胶的制备方法,包括以下步骤:

93.s1、将精制过的丁二烯单体、环已烷溶剂、催化剂一起加入聚合反应器中,混合进行聚合反应,反应温度为85℃,反应时间1.5h,转化率达到75~85%,反应后获得胶液;

94.s2、将步骤s1制备的胶液与终止剂、防老剂混合一并送入终止罐中进行终止反应,搅拌均匀获得混合液,将混合液送入胶液罐中储存;

95.s3、在温度为88℃的条件下,将步骤s2中的混合液送入凝聚釜,同时加入多元羧酸钠水溶液混合搅拌进行凝聚反应,搅拌1h,凝析出胶粒,脱去溶剂和未反应的丁二烯单体;脱去的溶剂和未反应的丁二烯单体送至回收精制系统循环使用;

96.s4、从凝聚釜出来的胶粒送入预存有洗胶液的洗胶罐中进行洗涤,洗涤1h,胶粒洗涤后,经挤压脱水、干燥、压块和包装即得顺丁橡胶生胶。

97.按重量比计,丁二烯单体:环已烷溶剂:终止剂:防老剂:多元羧酸钠分散剂=1:4.4:1

×

10-6

:1

×

10-4

:0.5

×

10-4

;终止剂为水;防老剂为防老剂1010。

98.催化剂为环烷酸镍,三氟化硼乙醚络合物和三异丁基铝的复配物,按摩尔比计,丁二烯单体:环烷酸镍:三氟化硼乙醚络合物:三异丁基铝=1:1.0

×

10-5

:1.0

×

10-4

:4.0

×

10-5

。

99.洗胶液由2

×

10-3

g/mol naoh水溶液与0.3wt.%乙醇胺(以顺丁橡胶生胶重量计)复配构成。

100.实施例8

101.一种顺丁橡胶生胶的制备方法,包括以下步骤:

102.s1、将精制过的丁二烯单体、环已烷溶剂、催化剂一起加入聚合反应器中,混合进行聚合反应,反应温度为85℃,反应时间1.5h,转化率达到75~85%,反应后获得胶液;

103.s2、将步骤s1制备的胶液与终止剂、防老剂混合一并送入终止罐中进行终止反应,搅拌均匀获得混合液,将混合液送入胶液罐中储存;

104.s3、在温度为88℃的条件下,将步骤s2中的混合液送入凝聚釜,同时加入多元羧酸钠水溶液混合搅拌进行凝聚反应,搅拌1h,凝析出胶粒,脱去溶剂和未反应的丁二烯单体;脱去的溶剂和未反应的丁二烯单体送至回收精制系统循环使用;

105.s4、从凝聚釜出来的胶粒送入预存有洗胶液的洗胶罐中进行洗涤,洗涤1h,胶粒洗涤后,经挤压脱水、干燥、压块和包装即得顺丁橡胶生胶。

106.按重量比计,丁二烯单体:环已烷溶剂:终止剂:防老剂:多元羧酸钠分散剂=1:4.4:1

×

10-6

:1

×

10-4

:0.5

×

10-4

;终止剂为水;防老剂为防老剂1010。

107.催化剂为环烷酸镍,三氟化硼乙醚络合物和三异丁基铝的复配物,按摩尔比计,丁二烯单体:环烷酸镍:三氟化硼乙醚络合物:三异丁基铝=1:1.0

×

10-5

:1.0

×

10-4

:4.0

×

10-5

。

108.洗胶液由2

×

10-3

g/mol naoh水溶液与1.0wt.%乙醇胺(以顺丁橡胶生胶重量计)复配构成。

109.实施例9

110.一种顺丁橡胶生胶的制备方法,包括以下步骤:

111.s1、将精制过的丁二烯单体、环已烷溶剂、催化剂一起加入聚合反应器中,混合进行聚合反应,反应温度为75℃,反应时间1.5h,转化率达到75~85%,反应后获得胶液;

112.s2、将步骤s1制备的胶液与终止剂、防老剂混合一并送入终止罐中进行终止反应,搅拌均匀获得混合液,将混合液送入胶液罐中储存;

113.s3、在温度为95℃的条件下,将步骤s2中的混合液送入凝聚釜,同时加入多元羧酸钠水溶液混合搅拌进行凝聚反应,搅拌1h,凝析出胶粒,脱去溶剂和未反应的丁二烯单体;脱去的溶剂和未反应的丁二烯单体送至回收精制系统循环使用;

114.s4、从凝聚釜出来的胶粒送入预存有洗胶液的洗胶罐中进行洗涤,洗涤1h,胶粒洗涤后,经挤压脱水、干燥、压块和包装即得顺丁橡胶生胶。

115.按重量比计,丁二烯单体:环已烷溶剂:终止剂:防老剂:多元羧酸钠分散剂=1:4.4:1

×

10-6

:1

×

10-4

:0.5

×

10-4

;终止剂为水;防老剂为防老剂1010。

116.催化剂为环烷酸镍,三氟化硼乙醚络合物和三异丁基铝的复配物,按摩尔比计,丁二烯单体:环烷酸镍:三氟化硼乙醚络合物:三异丁基铝=1:1.0

×

10-5

:1.0

×

10-4

:4.0

×

10-5

。

117.洗胶液由2

×

10-3

g/mol naoh水溶液、0.3wt.%乙二胺(以顺丁橡胶生胶重量计)和0.3wt.%乙醇胺(以顺丁橡胶生胶重量计)构成。

118.对比例1

119.与实施例3相同,区别在于,洗胶液不含有乙二胺,其他原料及制备方法与实施例3相同。

120.对比例2

121.与实施例3相同,区别在于,洗胶液由2

×

10-3

g/mol naoh水溶液与0.02wt.%乙二

胺(以顺丁橡胶生胶重量计)复配构成,其他原料及制备方法与实施例2相同。

122.对比例3

123.与实施例3相同,区别在于,洗胶液由2

×

10-3

g/mol naoh水溶液与3.0wt.%乙二胺(以顺丁橡胶生胶重量计)复配构成,其他原料及制备方法与实施例3相同。

124.对比例4

125.与实施例3相同,区别在于,步骤s4洗涤0.5h,其他原料及制备方法与实施例3相同。

126.对比例5

127.与实施例3相同,区别在于,步骤s4洗涤1.5h,其他原料及制备方法与实施例3相同。

128.对比例6

129.与实施例3相同,区别在于,步骤s4洗涤10min,其他原料及制备方法与实施例3相同。

130.对比例7

131.与实施例3相同,区别在于,步骤s4洗涤3h,其他原料及制备方法与实施例3相同。

132.对比例8

133.与实施例8相同,区别在于,洗胶液不含有乙醇胺,其他原料及制备方法与实施例8相同。

134.对比例9

135.与实施例8相同,区别在于,洗胶液由2

×

10-3

g/mol naoh水溶液与0.02wt.%乙醇胺(以顺丁橡胶生胶重量计)复配构成,其他原料及制备方法与实施例8相同。

136.对比例10

137.与实施例8相同,区别在于,洗胶液由2

×

10-3

g/mol naoh水溶液与3.0wt.%乙醇胺(以顺丁橡胶生胶重量计)复配构成,其他原料及制备方法与实施例8相同。

138.对比例11

139.与实施例8相同,区别在于,步骤s4洗涤0.5h,其他原料及制备方法与实施例8相同。

140.对比例12

141.与实施例8相同,区别在于,步骤s4洗涤1.5h,其他原料及制备方法与实施例8相同。

142.对比例13

143.与实施例8相同,区别在于,步骤s4洗涤10min,其他原料及制备方法与实施例8相同。

144.对比例14

145.与实施例8相同,区别在于,步骤s4洗涤3h,其他原料及制备方法与实施例8相同。

146.试验例、物理机械性能评价

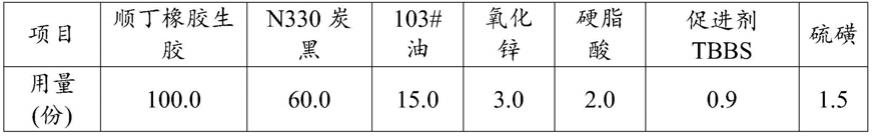

147.将实施例1-9及对比例1-14制备的顺丁橡胶生胶按照gb/t 8660-2008“溶液聚合性丁二烯橡胶(br)评价方法”中非充油胶及方法c2进行混炼硫化,混炼硫化配方如表1所示。对其拉伸强度、断裂伸长率及撕裂强度进行评价,结果见表2。

148.表1

[0149][0150]

表2

[0151][0152][0153]

根据表2的数据可知,实施例1-3的顺丁橡胶生胶分别添加了0.05%、0.3%和1.0%乙二胺,其顺丁橡胶生胶的拉伸强度分别提升了23.4%、23.6%和48.6%。与实施例3相比,对比例1不添加乙二胺,其顺丁橡胶生胶的拉伸强度远不及实施例1-3。对比例2添加了0.02%的乙二胺,其顺丁橡胶生胶的拉伸强度、撕裂强度等主要性能指标并未有明显提升。这主要是因为乙二胺添加量过少,在洗胶过程中残留于顺丁橡胶中的量不足以影响顺丁橡胶的ph值。

[0154]

对比例3中添加了3%的乙二胺后,其顺丁橡胶生胶的拉伸强度、撕裂强度和断裂伸长率明显下降。这主要是因为乙二胺添加量过多,在洗胶过程中残留于顺丁橡胶中的量过多,使后期顺丁橡胶硫化胶的交联密度过大,从而导致拉伸强度反而下降。此外,添加了3%的乙二胺顺丁橡胶生胶外观开始发黄,影响销售。因此,乙二胺添加量需要一个合适的范围。与实施例3相比,对比例4的洗胶时间更短,其顺丁橡胶生胶的拉伸强度略有下降,而对比例5的洗胶时间更长,其拉伸强度略有上升。这说明延长洗胶时间有利于更多的乙二胺在顺丁橡胶生胶中残留。从对比例7中可以看出,超过一个最优洗胶时间后,继续延长洗胶时间并不会带来拉伸强度的明显上升,反而会增加生产成本。但过短的洗胶时间也不好,这点从对比例6中可以看出。因为过短的洗胶时间顺丁橡胶生胶中的催化剂等杂质没有被完全洗除,另外残留于顺丁橡胶生胶中的乙二胺也不足。

[0155]

实施例6-8的顺丁橡胶生胶分别添加了0.05%、0.3%和1.0%乙醇胺,其顺丁橡胶生胶的撕裂强度分别提升了150.8%、157.3%和181.1%。与实施例8相比,对比例8不添加乙醇胺,其顺丁橡胶生胶的拉伸强度远不及实施例6-8。对比例9中添加了0.02%的乙醇胺,顺丁橡胶生胶的撕裂强度、拉伸强度等主要性能指标并未有明显提升。这主要是因为乙醇胺添加量过少,在洗胶过程中残留于顺丁橡胶中的量不足以影响顺丁橡胶的ph值。与实施例8相比,对比例10中添加了3%的乙醇胺后,撕裂强度和断裂伸长率明显下降。这主要是因为乙醇胺添加量过多,在洗胶过程中残留于顺丁橡胶中的量过多,使后期顺丁橡胶硫化胶的交联密度过大,从而导致撕裂强度反而下降。因此,存在一个合理的乙醇胺添加量范围。与实施例3相比,对比例11的洗胶时间更短,其撕裂强度略有下降,而对比例12的洗胶时间更长,其撕裂强度略有上升。这说明延长洗胶时间有利于更多的乙醇胺在顺丁橡胶生胶中残留。从对比例14中可以看出,超过一个最优洗胶时间后,继续延长洗胶时间并不会带来撕裂强度的明显上升,反而会增加生产成本,但过短的洗胶时间也不好,这点从对比例13中可以看出。因为过短的洗胶时间顺丁橡胶生胶中的催化剂等杂质没有被完全洗除,另外残留于顺丁橡胶生胶中的乙醇胺也不足。

[0156]

当顺丁橡胶生胶中同时含有适量的乙二胺和乙醇胺,其顺丁橡胶生胶的拉伸强度和撕裂强度也较佳。

[0157]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。