1.本实用新型涉及处理焚烧飞灰技术领域,尤其涉及一种处理飞灰的装置。

背景技术:

2.生活垃圾焚烧是我国最主要的垃圾处理方式,其中飞灰主要来自于焚烧生活垃圾的余热利用系统和烟气净化系统,一般成浅灰色粉末状,大小不一,约占焚烧灰渣的20%左右。

3.飞灰中含有重金属元素和二噁英等毒性很大的有机物质,对环境有很大的危害性,容易污染环境,进一步危害人体健康。飞灰不能随意处置,必须对其进行无害化处理。水泥稳固化是最常用的飞灰处理技术,主要是将飞灰掺入水泥中,在加水的条件下发生水化反应,形成水化硅酸钙可以固化包容重金属,从而减少重金属的溶出。该技术需要大量的水泥,占用大量填埋空间,不能解决二噁英等有机物的污染问题。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的在于提供一种处理飞灰的装置,能去除飞灰中二噁英等有机毒物,回收高温加热飞灰的过程中的烟气的热量,实现飞灰的无害化、资源化、减量化。

5.本实用新型的目的采用如下技术方案实现:

6.一种处理飞灰的装置,包括若干个旋风分离器、除尘器、加热装置和循环风机;加热装置设有空气进口;

7.每个旋风分离器均设有进料口和出料口,上级的旋风分离器的出料口与下级的旋风分离器的进料口通过管道依次连通;

8.每个旋风分离器均设有烟气进口和烟气出口,初级旋风分离器的烟气出口与除尘器的烟气进口连接,除尘器的烟气出口与加热装置的烟气进口通过循环风机连接,加热装置的烟气出口与末级旋风分离器的烟气进口连接,末级旋风分离器的烟气出口与上级的旋风分离器的烟气进口通过换热管道连通。

9.进一步,所述旋风分离器的出料口设有排灰阀。排灰阀的主要功能,保障出料管道的出灰均匀流畅,同时密封严密,防止漏风。如密封不严,换热管道中的热烟气经出料的管道窜至上级的旋风分离器出料口,引起已收集的物料二次飞扬,降低分离效率。同时排灰阀应锁风严密,开启灵活,工作可靠。

10.特别地,所述处理飞灰的装置还包括飞灰收集装置,所述末级旋风分离器的飞灰出口与飞灰收集装置飞灰进口连接。在连通初级旋风分离器的烟气出口、除尘器和加热装置的管道上可设置烟气排放口,产生的增量烟气通过此排放口进入烟气净化装置,处理后排放,在连通末级旋风分离器的管道可设置连通除尘器的管道,除尘器收集的粉尘通过加热管道进入末级旋风分离器。

11.再进一步,所述加热装置为燃油加热装置或燃气加热装置。

12.进一步,所述除尘器为旋风除尘器、布袋除尘器、陶瓷除尘器或金属膜除尘器中的一种。

13.再进一步,所述处理飞灰的装置还包括烟气处理装置,烟气处理装置的烟气进口与所述加热装置的烟气出口连接。烟气处理装置可选用活性炭吸附装置。

14.进一步,所述处理飞灰的装置还包括飞灰输送装置,飞灰输送装置的飞灰出口与初级的旋风分离器的飞灰进口连接。优选地,飞灰输送装置选用气力输送器。

15.再进一步,所述旋风分离器为一个或多个旋风分离器并联组成。数量通常为1~3个。

16.相比现有技术,本实用新型的有益效果在于:

17.本实用新型的处理飞灰装置,每级旋风分离器同时兼具气固混合、换热和气固分离的功能,在末级旋风分离器的烟气进口中通入在加热装置加热的烟气,烟气从下到上进入,对旋风分离器内从上而下进入的飞灰进行加热,飞灰中二噁英等有机毒物在高温热解气化,有效去除飞灰中的二噁英;旋风分离器在加热过程中产生的烟气经除尘器处理后,由循环风机输送至加热装置,作为加热装置的补充热源,降低生产成本,节约能源。

附图说明

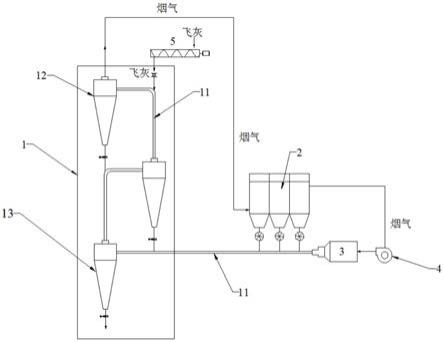

18.图1为实施例1的装置连接示意图;

19.图2为实施例2的装置连接示意图。

20.图中:1、旋风分离器组;11、换热管道;12、初级旋风分离器;13、末级旋风分离器;2、除尘器;3、加热装置;4、循环风机;5、飞灰输送装置;6、水泥窑系统。

具体实施方式

21.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

22.实施例1

23.一种处理飞灰的装置,由图1所示,包括:三个旋风分离器通过换热管道串联的旋风分离器组1(从上到下依次命名为c1、c2和c3)、除尘器2、加热装置3、循环风机4和飞灰输送装置5;

24.每个旋风分离器均设有进料口和出料口,飞灰输送装置5的飞灰出口与初级旋风分离器12的出料口连接;上级的旋风分离器的出料口与下级的旋风分离器的进料口通过管道依次连通;即飞灰的流通方向为c1

→

c2

→

c3。

25.每个旋风分离器均设有烟气进口和烟气出口,初级旋风分离器12(c1)的烟气出口与除尘器2的烟气进口连接,除尘器2的烟气出口与加热装置3的烟气进口通过循环风机4连接,加热装置3的烟气出口与末级旋风分离器13(c3)的烟气进口连接,末级旋风分离器13(c3)的烟气出口与上级旋风分离器的烟气进口通过换热管道11连通,如此类推,即烟气的流通方向为c3

→

c2

→

c1。

26.绝大部分换热和反应都在换热管道11中完成,之后飞灰随烟气从下到上以切线方向高速进入某级旋风分离器,在内部旋转向下,至某级旋风分离器的底部又反射旋转向上,

固体颗粒在离心力的作用下甩向筒壁与筒壁碰撞,失速坠落而沉降下来与烟气分离,经出料口喂入下级旋风分离器或排出。气体经该级旋风分离器的烟气出口排出。绝大部分的换热和反应均在换热烟道11中完成,承担着飞灰的分散、均布、换热、反应的任务,一般风速设计10~25m/s。

27.具体步骤如下:

28.1)飞灰经过飞灰输送装置5由初级旋风分离器12(c1)的进料口喂入,被从c2旋风分离器进入的热烟气分散,悬浮于换热管道11中并进行热交换,然后被热烟气带入初级旋风分离器12(c1),飞灰在离心力和重力作用下与烟气分离,沉降到初级旋风分离器12(c1)的椎体底部;

29.2)飞灰由初级旋风分离器12(c1)的出料口经过管道喂入c2旋风分离器的进料口,被c3旋风分离器进入的热烟气分散、悬浮、加热,再被热烟气带入c2旋风分离器;

30.3)飞灰由c2旋风分离器的出料口经过管道喂入c3旋风分离器的进料口,被加热装置3进入的热烟气分散、悬浮、加热,再被热烟气带入c3旋风分离器;

31.4)最终,飞灰在末级旋风分离器13(c3)内与烟气分离,经过c3的出料口,进入收集装置中。飞灰在旋风分离器中经过多级旋风分离器,被多次加热;加热的烟气则依次经过c3、c2和c1,与飞灰换热后,携带有机物排出旋风分离器,烟气经过除尘之后,进入加热装置3加热气体介质,除尘器2收集的飞灰从进料口进入末级旋风分离器13(c3),加热后的烟气从末级旋风分离器13(c3)再进入。

32.优选地,飞灰输送装置5选用气力输送器。所述除尘器2为旋风除尘器。加热装置3为燃天然气加热装置,被加热装置3加热至400~600℃的气体通往换热管道11,在三个旋风分离器内流通,飞灰在三个旋风分离器的内部被加热,飞灰中二噁英等高分子有机物气化,同时部分分解为h2、co、ch4和c2h6等低分子化合物。

33.特别地,通常c1为两个直径较小,高径较大的旋风分离器并联。c1~c3均可有一个或多个旋风分离器并联组成。在本实施例中,c1~c3均为单个旋风分离器。

34.已知二噁英融化温度为303~304℃,沸点为421~446℃。重金属的挥发温度为:zn 908℃;cd 765℃;pb1740℃;sn2260℃;as615℃(升华);hg356℃。加热温度为400~600℃,绝大部分hg均挥发至烟气中。其余如zn、cd、pb、sn和as等重金属则继续残留在飞灰残渣中。从末级旋风分离器13(c3)的飞灰出口出来的飞灰残渣可运送至有资质的企业进行后续除重金属处理。

35.加热过程中在旋风分离器组1内产生的烟气温度为460~600℃,将烟气从初级旋风分离器12的烟气出口通过管道送往除尘器2,经过除尘处理后通过循环风机4送往加热装置3,作为加热装置3的补充热源。过程中产生的高温烟气通过换热管道11输送至旋风分离器组1,能提高能源的利用率。

36.实施例2

37.一种处理飞灰的装置,由图2所示,包括:五个旋风分离器通过换热管道串联的旋风分离器组1(从上到下依次命名为c1、c2、c3、c4和c5)、除尘器2、加热装置3、循环风机4、飞灰输送装置5、水泥窑系统6和烟气处理装置7,飞灰在每个旋风分离器之间的换热管道11流通;飞灰输送装置5的飞灰出口与初级旋风分离器12的飞灰进口连接。优选地,飞灰输送装置5选用气力输送器。所述除尘器2为旋风除尘器。

38.每个旋风分离器均设有进料口和出料口,飞灰输送装置5的飞灰出口与初级旋风分离器12的出料口连接;上级的旋风分离器的出料口与下级的旋风分离器的进料口通过管道依次连通;即飞灰的流通方向为c1

→

c2

→

c3

→

c4

→

c5。

39.每个旋风分离器均设有烟气进口和烟气出口,初级旋风分离器12(c1)的烟气出口与除尘器2的烟气进口连接,除尘器2的烟气出口与加热装置3的烟气进口通过循环风机4连接,加热装置3的烟气出口与末级旋风分离器13(c5)的烟气进口连接,末级旋风分离器13(c5)的烟气出口与上级旋风分离器的烟气进口通过换热管道11连通,如此类推,即烟气的流通方向为c5

→

c4

→

c3

→

c2

→

c1。

40.绝大部分换热和反应都在换热管道11中完成,之后飞灰随烟气从下到上以切线方向高速进入某级旋风分离器,在内部旋转向下,至某级旋风分离器的底部又反射旋转向上,固体颗粒在离心力的作用下甩向筒壁与筒壁碰撞,失速坠落而沉降下来与烟气分离,经出料口喂入下级旋风分离器或排出。气体经该级旋风分离器的烟气出口排出。绝大部分的换热和反应均在换热烟道11中完成,承担着飞灰的分散、均布、换热、反应的任务,一般风速设计10~25m/s。

41.具体步骤如下:

42.1)飞灰经过飞灰输送装置5由初级旋风分离器12(c1)的进料口喂入,被从c2旋风分离器进入的热烟气分散,悬浮于换热管道11中并进行热交换,然后被热烟气带入初级旋风分离器12(c1),飞灰在离心力和重力作用下与烟气分离,沉降到初级旋风分离器12(c1)的椎体底部;

43.2)飞灰由初级旋风分离器12(c1)的出料口经过管道喂入c2旋风分离器的进料口,被c3旋风分离器进入的热烟气分散、悬浮、加热,再被热烟气带入c2旋风分离器;

44.2)飞灰由c2旋风分离器的出料口经过管道喂入c3旋风分离器的进料口,被c4旋风分离器进入的热烟气分散、悬浮、加热,再被热烟气带入c4旋风分离器;

45.3)飞灰由c3旋风分离器的出料口经过管道喂入c4旋风分离器的进料口,被c5旋风分离器进入的热烟气分散、悬浮、加热,再被热烟气带入c5旋风分离器;

46.4)最终,飞灰在末级旋风分离器13(c5)内与烟气分离,经过c5的出料口,进入收集装置中。飞灰在旋风分离器中经过多级旋风分离器,被多次加热;加热的烟气则依次经过c5、c4、c3、c2和c1,与飞灰换热后,携带有机物排出旋风分离器,烟气经过除尘之后,进入加热装置3加热气体介质,除尘器2收集的飞灰从进料口进入末级旋风分离器13(c5),加热后的烟气从末级旋风分离器13(c5)再进入。

47.加热过程中在旋风分离器组1内产生的烟气温度约为460~600℃,将烟气从初级旋风分离器12的烟气出口通过管道送往除尘器2,经过除尘处理后通过循环风机4送往加热装置3,作为加热装置3的补充热源。过程中产生的高温烟气通过换热管道11输送至旋风分离器组1,能提高能源的利用率。

48.在本实施例中,末级旋风分离器13(c5)的飞灰出口与水泥窑系统6的飞灰进口连接。从末级旋风分离器13出来的飞灰残渣经过干燥后,可制成成品水泥,具体步骤为:(残渣)进入原料配料站

→

和硫酸渣、河沙、石灰石等原材料依次进入生料磨

→

均化库

→

分解炉

→

回转窑

→

熟料库

→

水泥磨(也可直接添加进水泥磨)

→

制成成品水泥。

49.烟气处理装置7的烟气进口与所述加热装置3的烟气出口连接。烟气中含有较多的

hg元素以及二噁英,所以加热装置3利用完的烟气需要经过烟气处理装置7,待符合标准后,可排放至大气。

50.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。