1.本实用新型涉及蒸汽炉领域,特别涉及一种高换热效率的蒸汽炉。

背景技术:

2.现有的蒸汽炉,其换热管道结构设计简陋,烟气管道吹出的烟气中含有的热量未充分与热交换器的水换热后即排出,大量余热被浪费,同时降低了蒸汽产生效率,有些排出的烟气温度高达200℃以上,严重不符合能耗标准。

技术实现要素:

3.本实用新型旨在至少在一定程度上解决现有相关技术中存在的问题之一,为此,本实用新型提出一种高换热效率的蒸汽炉,以解决现有技术中存在的不足。

4.上述的目的是通过如下技术方案来实现的:

5.一种高换热效率的蒸汽炉,包括炉体,在所述炉体内设有总蒸汽管道、总进水管、总燃气管、总烟气管道以及若干组换热装置,若干组所述换热装置分别与所述总蒸汽管道、所述总进水管、所述总燃气管、总烟气管道连接,若干组所述换热装置形成模块化后在所述炉体内进行组装,其中一组所述换热装置包括从下往上依次设置的燃烧器、热交换器和风机,所述燃烧器的进气端与所述总燃气管道连接,所述热交换器的进水端与所述总进水管连接,其出汽端与所述总蒸汽管道连接,所述风机与所述总烟气管道连接。

6.在一些实施方式中,所述燃烧器至少设置有两个,所述热交换器至少设置有四个,所述风机至少设置有两个,多个所述热交换器之间依次相互连通并且对称地竖向排列放置。

7.在一些实施方式中,在所述燃烧器的进气端与所述总燃气管道之间设有燃气比例阀,所述燃气比例阀对应所述燃烧器设置。

8.在一些实施方式中,在所述燃烧器上设有温控器。

9.在一些实施方式中,在所述总烟气管道上还安装有风压开关。

10.在一些实施方式中,在所述总进水管的入口端从外至内依次设有过滤器、水泵、反渗透膜、截止阀、水压开关、水压传感器以及水流量传感器。

11.在一些实施方式中,在所述总蒸汽管道上从内至外依次设有压力表、压力控制器以及开关阀。

12.与现有技术相比,本实用新型的至少包括以下有益效果:

13.本实用新型通过多组模块化安装的换热装置,同时对高温烟气进行多次地换热,使得换热更加充分,提高了换热的效率和蒸汽的产生效率。

附图说明

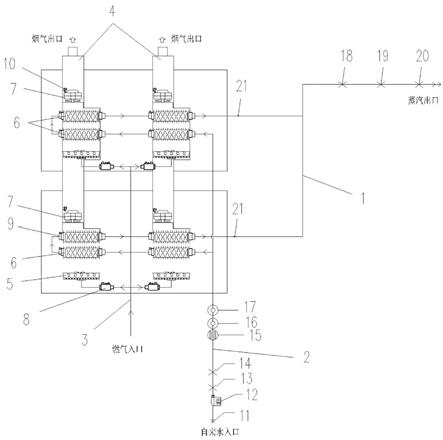

14.图1是本实用新型的结构示意图。

15.图中标记:总蒸汽管道1、总进水管2、总燃气管3、总烟气管道4、燃烧器5、热交换器

6、风机7、燃气比例阀8、温控器9、风压开关10、过滤器11、水泵12、反渗透膜13、截止阀14、水压开关15、水压传感器16、水流量传感器17、温度传感器21。

具体实施方式

16.以下实施例对本实用新型进行说明,但本实用新型并不受这些实施例所限制。对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本实用新型方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

17.如图1所示,一种高换热效率的蒸汽炉,包括炉体和控制器(图中未示出),在所述炉体内设有总蒸汽管道1、总进水管2、总燃气管3、总烟气管道4以及若干组换热装置,若干组所述换热装置分别与所述总蒸汽管道1、所述总进水管2、所述总燃气管3、总烟气管道4连接,若干组所述换热装置形成模块化后在所述炉体内进行组装。在本实施例中,所述换热装置的数量为两个,并且竖向设置,可以节省整机在水平上的空间,同时提高换热的效率。其中一组所述换热装置包括从下往上依次设置的燃烧器5、热交换器6和风机7,所述燃烧器5的进气端与所述总燃气管道5连接,所述热交换器6的进水端与所述总进水管2连接,其出汽端与所述总蒸汽管道1连接,所述风机7与所述总烟气管道4连接。所述燃烧器5至少设置有两个,所述热交换器6至少设置有四个,所述风机7至少设置有两个,多个所述热交换器6之间依次相互连通并且对称地竖向排列放置。

18.在本实施例中,一组所述换热装置包括两个所述燃烧器5,四个所述热交换器6,两个所述风机7,并且左右对称地设置在所述炉体内。一个所述燃烧器5对应两个所述热交换器6使用,一个所述风机7对应一个所述燃烧器5使用,其中这两个所述热交换器6竖向地排列放置,可以最大程度地与所述燃烧器5所产生的热量进行热交换,进一步提高换热的效率。而四个所述热交换器6依次相互地连通,使得从所述总进水管2进入到所述热交换器6内的水可以最大程度地进行换热升温。当然了,可以一个所述燃烧器5对应三个或四个或更多的所述热交换器6,但是相对应的成本也在增加,换热效率不会增加太多反而会下降,因此一个所述燃烧器5对应两至三个所述热交换器6进行使用是最优的方案。

19.进一步地,在所述燃烧器5的进气端与所述总燃气管道5之间设有燃气比例阀8,所述燃气比例阀8对应所述燃烧器5设置,控制燃气和空气的混合比例,可以提高燃气的燃烧效率。

20.进一步地,在所述燃烧器5上设有温控器9,该所述温控器9为极限温控器,用于测量换热后的温度。在所述蒸汽进入打所述总蒸汽管道1之前还设有温度传感器21,以便准备换算热交换的效率。

21.进一步地,在所述总烟气管道4上还安装有风压开关10,所述风压开关10与所述控制器电性连接。

22.进一步地,在所述总进水管2的入口端从外至内依次设有过滤器11、水泵12、反渗透膜13、截止阀14、水压开关15、水压传感器16以及水流量传感器17,所述水压传感器16为电子水压传感器,这些电器元件都可以在市场上购买,属于现有的技术,在此不再赘述。增加所述过滤器11和所述反渗透膜13可以让产出的蒸汽更加纯净,减少管路的结垢,保证炉体的正常运作。此外,在所述总蒸汽管道1上从内至外依次设有压力表18、压力控制器19以及开关阀20,用于监测蒸汽的产出量和控制蒸汽的产出。

23.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.一种高换热效率的蒸汽炉,其特征在于,包括炉体,在所述炉体内设有总蒸汽管道(1)、总进水管(2)、总燃气管(3)、总烟气管道(4)以及若干组换热装置,若干组所述换热装置分别与所述总蒸汽管道(1)、所述总进水管(2)、所述总燃气管(3)、总烟气管道(4)连接,若干组所述换热装置形成模块化后在所述炉体内进行组装,其中一组所述换热装置包括从下往上依次设置的燃烧器(5)、热交换器(6)和风机(7),所述燃烧器(5)的进气端与所述总燃气管道(3)连接,所述热交换器(6)的进水端与所述总进水管(2)连接,其出汽端与所述总蒸汽管道(1)连接,所述风机(7)与所述总烟气管道(4)连接。2.根据权利要求1所述的高换热效率的蒸汽炉,其特征在于,所述燃烧器(5)至少设置有两个,所述热交换器(6)至少设置有四个,所述风机(7)至少设置有两个,多个所述热交换器(6)之间依次相互连通并且对称地竖向排列放置。3.根据权利要求2所述的高换热效率的蒸汽炉,其特征在于,在所述燃烧器(5)的进气端与所述总燃气管道(3)之间设有燃气比例阀(8),所述燃气比例阀(8)对应所述燃烧器(5)设置。4.根据权利要求1所述的高换热效率的蒸汽炉,其特征在于,在所述燃烧器(5)上设有温控器(9)。5.根据权利要求1所述的高换热效率的蒸汽炉,其特征在于,在所述总烟气管道(4)上还安装有风压开关(10)。6.根据权利要求1至5任一项所述的高换热效率的蒸汽炉,其特征在于,在所述总进水管(2)的入口端从外至内依次设有过滤器(11)、水泵(12)、反渗透膜(13)、截止阀(14)、水压开关(15)、水压传感器(16)以及水流量传感器(17)。7.根据权利要求1至5任一项所述的高换热效率的蒸汽炉,其特征在于,在所述总蒸汽管道(1)上从内至外依次设有压力表(18)、压力控制器(19)以及开关阀(20)。

技术总结

本实用新型公开了一种高换热效率的蒸汽炉,包括炉体,在所述炉体内设有总蒸汽管道、总进水管、总燃气管、总烟气管道以及若干组换热装置,若干组所述换热装置分别与所述总蒸汽管道、所述总进水管、所述总燃气管、总烟气管道连接,若干组所述换热装置形成模块化后在所述炉体内进行组装,其中一组所述换热装置包括从下往上依次设置的燃烧器、热交换器和风机,所述燃烧器的进气端与所述总燃气管道连接,所述热交换器的进水端与所述总进水管连接,其出汽端与所述总蒸汽管道连接,所述风机与所述总烟气管道连接;本实用新型通过多组模块化安装的换热装置,同时对高温烟气进行多次地换热,使得换热更加充分,提高了换热的效率和蒸汽的产生效率。效率。效率。

技术研发人员:成琳国 张红莒

受保护的技术使用者:广东晟恺热能设备有限公司

技术研发日:2021.04.16

技术公布日:2021/11/2