1.本实用新型涉及蒸汽回收利用设备,尤其涉及一种氯化氢合成炉副产蒸汽回收利用系统。

背景技术:

2.目前,副产蒸汽生产过程中来自液氯工段的废氯气经废氯缓冲罐与来自氯氢处理工段的氯气经氯气稳压阀,进入原氯缓冲罐混合,稳压至0.120mpa。自氯氢处理工段的氢气进入氢气缓冲罐,稳压调节至0.090mpa。氢气支管取样分析纯度≥98%,氯气支管取样分析纯度≥94%(点炉时,氯气纯度≥90%),取样分析合成炉内含氢气<0.2%。经氢气阻火器的氢气和氯气进入合成炉燃烧器燃烧。进炉氯、氢配比,按摩尔比控制在1:1.05~1.10之间。燃烧时放出的热量,主要由合成炉蒸发段循环热水吸收,产生的过热水,由闪蒸罐释放蒸汽,经调节阀稳压至0.35mpa

‑‑

0.45mpa(初始开车,副产蒸汽通过放空管排放大气)的低压蒸汽送往聚氯乙烯车间聚合干燥工序使用,同时由锅炉给水泵补水至合成炉蒸发段,以保持闪蒸罐液位正常。用外管循环水、循环纯水分别对合成炉冷却段、燃烧段冷却。来自聚氯乙烯车间聚合干燥工段的换热后蒸汽凝结水进入热水箱,经锅炉给水泵加压经调节阀进入合成炉蒸发段底部,经炉体加热进入闪蒸罐,加热后的汽水混合物在闪蒸罐内进行汽水分离,蒸汽经压力调节阀送往界外,蒸发后的温度略低的热水由于在流体密度差的作用下进行自循环。副产蒸汽有较大放空,造成副产蒸汽大量浪费。

3.但是在盐酸脱吸过程中,hcl的溶解度随温度的升高而降低。通过浓盐酸在低压高温的常规脱吸塔内与经过再沸器加热的高温氯化氢与水蒸气进行连续逆流接触传质、传热的过程,浓盐酸靠重力沿填料表面下降,与上升的气体接触,从而使上升气体中氯化氢含量不断增加,在塔顶得到含饱和水的氯化氢气体,经冷却后得到99.0%hcl气体,塔底得到20.0%左右的恒沸酸。盐酸脱吸生产目前使用生产蒸汽,每小时消耗3.5t/h,蒸汽消耗量大,且不能合理利用副产蒸汽生产过程中放空的大量蒸汽,生产成本较高,影响经济效益。

技术实现要素:

4.本实用新型的目的在于,克服现有技术中的不足之处,提供一种氯化氢合成炉副产蒸汽回收利用系统,其设计合理,能有效避免副产蒸汽放空所造成的热量浪费,减少生产蒸汽的使用量,降低生产成本,提高经济效益。

5.本实用新型所述的一种氯化氢合成炉副产蒸汽回收利用系统,包括有合成炉、闪蒸罐、脱吸塔、再沸器、凝结水槽和热水箱。所述的合成炉管道连接有闪蒸罐,所述闪蒸罐的顶部设置有放空管道与供气管道,所述放空管道上设置有蒸汽放空阀,其供气管道上设置有蒸汽供气阀。所述的供气管道连接有生产蒸汽输送管道,所述生产蒸汽输送管道连接有再沸器,并在其进气端依次设置有第一调节阀和第二调节阀,所述再沸器管道连接脱吸塔。所述的蒸汽供气阀出口侧的供气管道上设置有盐酸脱吸蒸汽阀,所述盐酸脱吸蒸汽阀出口侧的供气管道上设置有单向回止阀,所述盐酸脱吸蒸汽阀连接有控制管道,所述控制管道

连接脱吸塔与再沸器之间的连接管道。所述的再沸器管道连接有凝结水槽,所述凝结水槽管道连接有蒸汽冷凝器和热水箱,所述凝结水槽与热水箱之间的连接管道上依次设置有水泵和第三调节阀。所述的热水箱管道连接合成炉,所述热水箱与合成炉之间的连接管道上依次设置有水泵和第四调节阀。

6.进一步的,所述的闪蒸罐的顶部设置有压力计,所述压力计与蒸汽放空阀、蒸汽供气阀管线连接。

7.进一步的,所述的凝结水槽上设置有液位计,所述液位计与第三调节阀管线连接。

8.进一步的,所述的控制管道上设置有温度传感器。

9.进一步的,所述的闪蒸罐上设置有液位计,所述液位计与第四调节阀管线连接。

10.进一步的,所述的蒸汽供气阀与盐酸脱吸蒸汽阀之间的供气管道连接有去聚合干燥管道。

11.本实用新型的有益效果:氯化氢合成反应放出热量副产出的低压蒸汽用作盐酸脱吸加热热源,低压蒸汽换热后的凝结水回收至凝结水槽,输送至锅炉水热水箱,作合成炉锅炉补水用。有效避免副产蒸汽放空所造成的热量浪费,减少生产蒸汽使用量,降低生产成本。凝结水槽(常压)上部设有循环水换热的蒸汽冷凝器,凝结水储顶部水蒸汽经过冷凝器又冷凝至凝结水槽,凝结水槽内的水蒸汽不会对周围设施造成影响。

附图说明

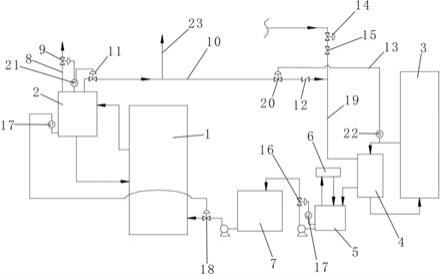

12.附图1是本实用新型所述的一种氯化氢合成炉副产蒸汽回收利用系统的结构示意图。

13.1—合成炉2—闪蒸罐3—脱吸塔4—再沸器5—凝结水槽6—蒸汽冷凝器7—热水箱8—放空管道9—蒸汽放空阀10—供气管道11—蒸汽供气阀12—单向回止阀13—控制管道14—第一调节阀15—第二调节阀16—第三调节阀17—液位计18—第四调节阀19—生产蒸汽输送管道20—盐酸脱吸蒸汽阀21—压力计22—温度传感器23—去聚合干燥管道。

具体实施方式

14.现参照说明书附图,结合具体实施例,说明如下:本实用新型所述的一种氯化氢合成炉副产蒸汽回收利用系统,包括有合成炉1、闪蒸罐2、脱吸塔3、再沸器4、凝结水槽5和热水箱7。所述的合成炉1管道连接有闪蒸罐2,所述闪蒸罐2的顶部设置有放空管道8与供气管道10,所述放空管道8上设置有蒸汽放空阀9,其供气管道10上设置有蒸汽供气阀11。所述的供气管道10连接有生产蒸汽输送管道19,所述生产蒸汽输送管道19连接有再沸器4,并在其进气端依次设置有第一调节阀14和第二调节阀15,所述再沸器4管道连接脱吸塔3。所述的蒸汽供气阀11出口侧的供气管道10上设置有盐酸脱吸蒸汽阀20,所述盐酸脱吸蒸汽阀20出口侧的供气管道10上设置有单向回止阀12,所述盐酸脱吸蒸汽阀20连接有控制管道13,所述控制管道13连接脱吸塔3与再沸器4之间的连接管道。所述的再沸器4管道连接有凝结水槽5,所述凝结水槽5管道连接有蒸汽冷凝器6和热水箱7,所述凝结水槽5与热水箱7之间的连接管道上依次设置有水泵和第三调节阀16。所述的热水箱7管道连接合成炉1,所述热水箱7与合成炉1之间的连接管道上依次设置有水泵和第四调节阀18。

15.进一步的,所述的闪蒸罐2的顶部设置有压力计21,所述压力计21与蒸汽放空阀9、蒸汽供气阀11管线连接。

16.进一步的,所述的凝结水槽5上设置有液位计17,所述液位计17与第三调节阀16管线连接。

17.进一步的,所述的控制管道13上设置有温度传感器22。

18.进一步的,所述的闪蒸罐2上设置有液位计17,所述液位计17与第四调节阀18管线连接。

19.进一步的,所述的蒸汽供气阀11与盐酸脱吸蒸汽阀20之间的供气管道10连接有去聚合干燥管道23。

20.具体实施过程中,氯化氢合成炉初期开车副产蒸汽少,压力较低,不能满足生产单位使用要求,生产负荷逐渐提高,副产蒸汽压力也在逐渐增加,当副产蒸汽压力≥0.35mpa时,副产蒸汽开启并入总管,向蒸汽使用单位供蒸汽,为保证合成炉蒸汽压力在设计压力(≤0.6mpa)内,此时将蒸汽放空阀9切换至自动控制状态,蒸汽放空压力设定值为0.45mpa,当副产蒸汽压力≥0.45mpa时,蒸汽放空阀9开启向大气排放蒸汽,稳定副产蒸汽压力,造成副产蒸汽浪费。当副产蒸汽压力≥0.35mpa,调节阀逐渐开启,当副产蒸汽压力≤0.35mpa时,蒸汽供气阀11逐渐关闭,以稳定副产蒸汽系统压力。盐酸脱吸工序开车循环升温时,盐酸脱吸蒸汽阀20逐渐开启,以满足盐酸脱吸热量需要,当副产蒸汽余量较少时(日常生产使用较大时),缓慢开启第一调节阀14和第二调节阀15,以满足盐酸脱吸生产需要。为避免生产蒸汽串入副产蒸汽系统影响副产蒸汽系统压力,在副产蒸汽和生产蒸汽管道连接处设置单向止回阀12。盐酸脱吸再沸器4换热后,蒸汽凝结水回收至凝结水槽5,常压设备凝结水槽5上部的水蒸汽通过气相管线进入蒸汽冷凝器6,经蒸汽冷却后的冷凝水经液相管道自流至凝结水槽5。凝结水槽5液位由水泵经第三调节阀16调节凝结水槽5液位后输送至热水箱7作合成炉1(即氯化氢合成炉)补水用,以稳定凝结水槽5液位,保持持续向热水箱7供应。氯化氢合成炉闪蒸罐2内锅炉水由水泵经第四调节阀18调节闪蒸罐2液位,以满足氯化氢合成炉生产所需的锅炉水,保持闪蒸罐2液位及副产蒸汽系统压力平稳。