1.本实用新型涉及一种基于蒸汽调节的危化焚烧系统。

背景技术:

2.目前,现有的液体取样多采用人工手动的取样方法,使得液体的取样工序繁琐随着全国社会经济的快速发展,危险废物的产生量也急剧增加,若不加以有效处理处置将严重影响社会经济的可持续发展。据不完全统计,2015年,全国危险废物产生量超过4000万吨,这些危险废物具有腐蚀性、可燃性、反应性、急性毒性和浸出毒性,是大气、水源、土壤的主要污染源。大量得不到合理、妥善处置的危险废物中的有毒物质,污染了地表和地下水,污染了空气,严重威胁着国民的身心健康,这种现象若得不到及时遏制,后果非常严重,这成为一个迫在眉睫、亟待解决的问题。

3.危险废物处理处置方法主要有物理化学法、焚烧法、固化填埋法和水泥窑协同处置法等。物理化学法处理技术复杂、操作难度较大,处理成本较高。焚烧法处置会产生废气的二次污染,并且处理成本高。固化稳定包括水泥固化、螯合剂稳定化、压缩固化等,固化稳定化处理后的废物最终都进入填埋场填埋,其中的重金属有长期再溶出的可能,最主要的是填埋处置还占用宝贵的土地资源。水泥窑协同处置法由于其焚烧温度高、处置效果好、处置量大、处置成本低等诸多优点,越来越受到关注,并广泛应用于垃圾焚烧处置、一般固体废物处置和危险废物处置领域。

4.目前,众多利用水泥窑协同处置危险废物的工艺,大多数是将危险废物进行预处理后,直接送入水泥窑中焚烧。这种在水泥窑中直接焚烧危险废物的工艺虽然能妥善处置危险废物,但存在工艺系统对危险废物的形态及成分适应性差,进而造成危险废物预处理要求高;进入水泥窑焚烧的危险废物成分及含量变化大,干扰因素多,水泥生产操作控制难度大;有害元素如氯、钾、钠等进入水泥窑生产系统,结皮堵塞管路,影响水泥熟料质量等问题。这些问题的存在,限制了水泥窑协同处置危险废物的数量。

技术实现要素:

5.本实用新型的目的是为了解决以上现有技术的不足,提供一种基于蒸汽调节的危化焚烧系统。

6.一种基于蒸汽调节的危化焚烧系统,包括燃油室、焚烧室、二次燃烧室以及分解室,所述的燃油室、焚烧室、二次燃烧室、分解室依次连接,二次燃烧室、分解室之间与焚烧室通过蒸汽管道依次连接的循环风机、净化室,燃烧室的左侧的中部设有助燃器,助燃器与燃油室通过燃油管相连,所述的蒸汽管道靠近分解室处设有蒸汽调节阀,所述的焚烧室、二次燃烧室的底部均设有储渣层,焚烧室的中间设有两侧与焚烧室壁相连的转轴,转轴的上方设有冷却管,所述的冷却管的两端与环绕焚烧室外侧的循环水管相连,循环水管上设有循环装置。

7.作为进一步改进,所述的循环装置由出水泵、进水泵、储水箱组成。

8.作为进一步改进,所述的燃油室、焚烧室、二次燃烧室、分解室的外壁上均设有铭牌。

9.作为进一步改进,所述的燃油室顶部设有水位传感器,燃油室的左侧设有进油口。

10.作为进一步改进,所述的分解室的顶部设有排气口。

11.作为进一步改进,所述的焚烧室与二次燃烧室之间通过控制管道相连,所述的控制管道中部设有控制阀。

12.作为进一步改进,所述的循环水管的形状为圆形。

13.作为进一步改进,所述的转轴的两端与焚烧室通过固定头相连。

14.作为进一步改进,所述的焚烧室的顶部设有进料口。

15.有益效果:

16.本装置可以对待焚烧物体先进行焚烧后二次燃烧,从而能够对待焚烧物进行充分彻底地焚烧处理,设置冷却管和循环装置可对转轴进行降温,同时将冷却液无限循环,达到降温效果的同时也可以节省资源,提高辊子的使用寿命,并且能够使冷却液循环运动,提高实用性,从而大大提高生产效率和能源利用率。

附图说明

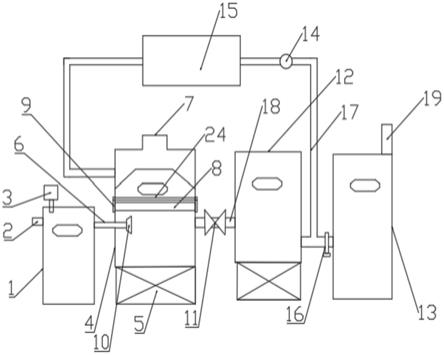

17.图1是一种基于蒸汽调节的危化焚烧系统的总体结构示意图;

18.图2是循环水管的总体结构示意图;

19.1.燃油室2.进油口3.水位传感器4.焚烧室5.储渣层6.燃油管7.进料口8.转轴9.固定头10.助燃器11.控制阀12.二次燃烧室13.分解室14.循环风机15.净化室16.蒸汽调节阀17.蒸汽管道18.控制管道19.排气口20.循环水管21.出水泵22.进水泵23.储水箱24.冷却管。

具体实施方式

20.为了加深对本实用新型的理解,下面将结合实施例和附图对本实用新型作进一步详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

21.如图1所示,一种基于蒸汽调节的危化焚烧系统,包括燃油室1、进油口2、水位传感器3、焚烧室4、储渣层5、燃油管6、进料口7、转轴8、固定头9、助燃器10、控制阀11、二次燃烧室12、分解室13、循环风机14、净化室15、蒸汽调节阀16、蒸汽管道17、控制管道18、排气口19、循环水管20、出水泵21、进水泵22、储水箱23、冷却管24。

22.一种基于蒸汽调节的危化焚烧系统,包括燃油室1、焚烧室4、二次燃烧室12以及分解室13,所述的燃油室1、焚烧室4、二次燃烧室12、分解室13依次连接,燃油室1、焚烧室4、二次燃烧室12、分解室13的外壁上均设有铭牌,二次燃烧室12、分解室13之间与焚烧室4通过蒸汽管道17依次连接的循环风机14、净化室15,焚烧室4的顶部设有进料口7,燃烧室的左侧的中部设有助燃器10,助燃器10与燃油室1通过燃油管6相连,燃油室1顶部设有水位传感器3,燃油室1的左侧设有进油口2,所述的蒸汽管道17靠近分解室13处设有蒸汽调节阀16,所述的焚烧室4、二次燃烧室12的底部均设有储渣层5,焚烧室4与二次燃烧室12之间通过控制管道18相连,所述的控制管道18中部设有控制阀11,焚烧室4的中间设有两侧与焚烧室4壁相连的转轴8,转轴8的两端与焚烧室4通过固定头9相连,转轴8的上方设有冷却管24,所述

的冷却管24的两端与环绕焚烧室4外侧的循环水管20相连,循环水管20的形状为圆形,循环水管20上设有循环装置,循环装置由出水泵21、进水泵22、储水箱23组成,分解室13的顶部设有排气口19。

23.使用时,从燃油室的进油口向内注油,通过水位感应器判断燃油室内的油液高度,随后通过燃油管从助燃器喷出,帮助焚烧室焚烧。

24.待焚烧料从焚烧室的进料口进入,焚烧室工作时转轴温度上升,容易损坏,循环水管、冷却管循环装置配合,将冷却液循环运动达到降温效果,最后焚烧后的杂质落入储渣层。

25.通过焚烧室的燃烧后进入二次燃烧室,随后一部分通过蒸汽调节阀进入分解室最后排出,另一部分通过循环风机、净化室回到焚烧室内继续加工。

26.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种基于蒸汽调节的危化焚烧系统,其特征在于,包括燃油室、焚烧室、二次燃烧室以及分解室,所述的燃油室、焚烧室、二次燃烧室、分解室依次连接,二次燃烧室、分解室之间与焚烧室通过蒸汽管道依次连接的循环风机、净化室,燃烧室的左侧的中部设有助燃器,助燃器与燃油室通过燃油管相连,所述的蒸汽管道靠近分解室处设有蒸汽调节阀,所述的焚烧室、二次燃烧室的底部均设有储渣层,焚烧室的中间设有两侧与焚烧室壁相连的转轴,转轴的上方设有冷却管,所述的冷却管的两端与环绕焚烧室外侧的循环水管相连,循环水管上设有循环装置。2.根据权利要求1所述的一种基于蒸汽调节的危化焚烧系统,其特征在于,所述的循环装置由出水泵、进水泵、储水箱组成。3.根据权利要求1所述的一种基于蒸汽调节的危化焚烧系统,其特征在于,所述的燃油室、焚烧室、二次燃烧室、分解室的外壁上均设有铭牌。4.根据权利要求1所述的一种基于蒸汽调节的危化焚烧系统,其特征在于,所述的燃油室顶部设有水位传感器,燃油室的左侧设有进油口。5.根据权利要求1所述的一种基于蒸汽调节的危化焚烧系统,其特征在于,所述的分解室的顶部设有排气口。6.根据权利要求1所述的一种基于蒸汽调节的危化焚烧系统,其特征在于,所述的焚烧室与二次燃烧室之间通过控制管道相连,所述的控制管道中部设有控制阀。7.根据权利要求1所述的一种基于蒸汽调节的危化焚烧系统,其特征在于,所述的循环水管的形状为圆形。8.根据权利要求1所述的一种基于蒸汽调节的危化焚烧系统,其特征在于,所述的转轴的两端与焚烧室通过固定头相连。9.根据权利要求1所述的一种基于蒸汽调节的危化焚烧系统,其特征在于,所述的焚烧室的顶部设有进料口。

技术总结

本实用新型公开了一种基于蒸汽调节的危化焚烧系统,包括燃油室、焚烧室、二次燃烧室以及分解室,二次燃烧室、分解室之间与焚烧室通过蒸汽管道依次连接的循环风机、净化室,燃烧室的左侧的中部设有助燃器,助燃器与燃油室通过燃油管相连,蒸汽管道靠近分解室处设有蒸汽调节阀,焚烧室、二次燃烧室的底部均设有储渣层,焚烧室的中间设有两侧与焚烧室壁相连的转轴,转轴的上方设有冷却管,本装置可以对待焚烧物体先进行焚烧后二次燃烧,从而能够对待焚烧物进行充分彻底地焚烧处理,设置冷却管和循环装置可对转轴进行降温,同时将冷却液无限循环,达到降温效果的同时也可以节省资源,提高辊子的使用寿命。辊子的使用寿命。辊子的使用寿命。

技术研发人员:尹力 梁伟明 吴磊 梁渊

受保护的技术使用者:镇江新宇固体废物处置有限公司

技术研发日:2021.04.15

技术公布日:2022/1/18