1.本技术涉及废弃物处理设备的领域,尤其是涉及一种废弃物处理设备热能回收利用系统。

背景技术:

2.树脂生产流程主要包括:(1)投料:向生产装置中加入原料;(2)升温:调整反应釜的温度,使得原料发生反应;(3)保温、调节粘度:保障反应釜中各原料组分充分反应;(4)冷却、包装,得到成品树脂,在升温步骤中通常采用导热油作为热媒对反应釜进行加热。此外,输送物料的管道以及部分辅助设备会需要使用热水进行伴热保温。

3.在树脂生成的过程中,生成一些废水以及废气等废弃物,通常将废弃物经废弃物处理设备处理得到处理废气,处理废气达排放标准后,降温再排放至大气,减少对环境的影响。

4.针对上述相关技术,发明人认为废弃物处理过程中,会产生较多的热能消耗,单纯地将热能散发至环境中,废弃物处理设备存在热能等能源浪费的缺陷。

技术实现要素:

5.为了改善废弃物处理设备热能以及其他能源浪费的缺陷,本技术提供一种废弃物处理设备热能回收利用系统。

6.本技术提供的一种废弃物处理设备热能回收利用系统采用如下的技术方案:

7.一种废弃物处理设备热能回收利用系统,包括废弃物处理设备,所述废弃物处理设备包括焚烧炉、排烟管道,所述焚烧炉内设有燃烧室,所述排烟管道上连接有风机,所述风机的另一端与焚烧炉相连,所述燃烧室和排烟管道上均设有用于输送热媒的换热组件。

8.通过采用上述技术方案,通过换热组件的设置,使得燃烧室产生的热能、排烟管道在输送处理废气时处理废气的热能进行交换,并通过热媒将热能输送至生产装置处,不仅对处理废气进行降温,使得处理废气排出时,达到排放标准温度,同时将废弃物处理设备中产生的热能进行利用,降低废弃物处理设备对热能的浪费。

9.可选的,所述换热组件包括导热油盘管和循环水盘管,所述导热油盘管设置于燃烧室上,所述导热油盘管内输送热媒,所述导热油盘管用于使导热油和燃烧室内进行热能交换,所述循环水盘管绕设于排烟管道外,所述循环水盘管连接有水源,所述循环水盘管用于使循环水和排烟管道进行热能交换,当生产装置中的管道以及辅助生产设备需要热水伴热时,通过动力泵将热水输入至生产装置处。

10.通过采用上述技术方案,在燃烧室上设置导热油盘管,对热媒进行升温处理,降低升温热媒的能量损耗,利用燃烧室产生的热能,通过在排烟管道上设置循环水盘管,对循环水进行加热,降低加热循环水的能耗,利用处理废气的热能,并对处理废气进行降温,协同提高废弃物处理设备的热能利用效果,减少能源浪费。

11.可选的,所述导热油盘管设置于燃烧室内壁上,所述排烟管道外设有保温件,所述

循环水盘管和保温件顺次设置于排烟管道外。

12.通过采用上述技术方案,进一步提高导热油盘管对燃烧室内热能的交换效果,以及循环水盘管对排烟管道内处理废气热能的交换效果,协同减少废弃物处理设备热能的浪费。

13.可选的,所述保温件可拆卸式连接于排烟管道上,所述保温件上设有安装块,所述排烟管道上设有连接块,所述连接块上设有安装槽,所述安装槽用于供安装块嵌合,所述连接块上设有用于固定安装块与安装槽稳定连接的固定组件。

14.通过采用上述技术方案,长时间使用保温件对循环水盘管进行保温,保温件易发生老化,通过保温件与排烟管道可拆卸式连接,可对保温件进行更换,保障保温件对排烟管道以及循环水盘管的保温效果。

15.可选的,所述固定组件包括滑动设置于连接块上的若干固定杆,所述安装块上设有固定孔,所述固定孔用于供固定杆嵌合,所述连接块上设有用于驱动固定杆与固定孔嵌合的弹性件,所述连接块上设有用于驱动固定杆与固定孔分离的分离件。

16.通过采用上述技术方案,连接安装块与连接块时,先将固定杆远离安装槽滑移,将安装块朝向安装槽滑移直至安装块与安装槽嵌合,固定杆与固定孔对齐,固定杆在弹性件的弹力作用下,自动滑移至与固定孔嵌合,且固定杆持续与固定孔嵌合,实现安装块与连接块的稳定连接,即保温件与连接块稳定连接。当需要拆卸保温件时,通过分离件使固定杆与固定孔分离,即可将安装块与安装槽分离,即可实现保温件与排烟管道的分离。

17.可选的,所述固定杆上设有导向部,所述导向部用于驱动固定杆远离安装槽滑移。

18.通过采用上述技术方案,安装块朝向安装槽滑移的过程中,安装块与导向部抵接,导向固定杆远离安装块滑移,使得安装块顺畅沿安装槽滑移,当固定杆与固定孔对齐时,固定杆在弹性件的驱动下自动与固定孔嵌合。无需使用者手动驱动固定杆远离安装块滑移,使用者操作简便。

19.可选的,所述连接块上滑动设有同步杆,所述同步杆与固定杆相连,所述同步杆的滑移方向垂直于同步杆的中心轴线。

20.通过采用上述技术方案,驱动一个固定杆滑动,带动同步杆滑动,即可带动若干固定杆同步滑动,使用者操作较为简便。

21.可选的,所述分离件包括分离杆、分离块和连接杆,所述分离杆滑动设置于连接块上,所述分离杆的滑动方向垂直于固定杆的中心轴线,所述分离块与分离杆相连,所述分离杆远离分离块的一端用于供安装块抵接,所述连接杆滑动设置于连接块上,所述连接杆的滑移方向平行于固定杆的中心轴线,所述连接杆上设有中间杆,所述中间杆远离连接杆的一端与同步杆相连,所述分离块上设有分离斜面,所述分离斜面用于与连接杆抵接后,驱动连接杆远离安装槽滑移。

22.通过采用上述技术方案,需要拆卸保温件时,继续沿安装槽滑移安装块,固定杆的导向部与固定孔内壁抵接,固定杆在导向部的导向下,自动滑移至与安装杆分离。同时安装块与分离杆抵接,并带动分离杆滑移,带动分离块同步滑移,由于连接杆与分离斜面相抵接,使得连接杆沿分离斜面远离分离块滑动,通过中间杆带动同步杆滑动,使固定杆与固定孔完全分离。此时连接杆滑移至连接块外,使用者手动拉动连接杆,保障固定杆与固定孔的稳定分离,即可将安装块与安装槽分离,将保温件和排烟管道分离。

23.可选的,所述连接块上开设有穿移孔,所述穿移孔用于供连接杆穿移,所述穿移孔内壁远离安装槽内壁的一端设有阻尼层,所述阻尼层用于在连接杆位于连接块外时固定连接杆与连接块之间的相对位置关系。

24.通过采用上述技术方案,当连接杆滑移至连接块外时,连接杆与阻尼层抵接,使得连接杆与连接块之间的相对位置关系固定,使得固定杆与固定孔的分离稳定,且无需使用者手动拉动连接杆,使用者操作简便。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过在燃烧室和排烟管道上设置换热组件,使得燃烧室产生的热能和排烟管道内处理废气的热能可进行回收利用,降低废弃物处理设备的热能的浪费;

27.2.通过将导热油盘管设置在燃烧室内以及保温件的设置,一步提高换热组件与燃烧室、排烟管道之间进行热能交换,降低废弃物处理设备的热能浪费的可能性;

28.3.通过保温件可拆卸式连接于排烟管道上,因长时间使用而老化的保温件可进行更换,保障保温件对排烟管道的保温效果,保障循环水盘管与排烟管道之间热能交换的效果。

附图说明

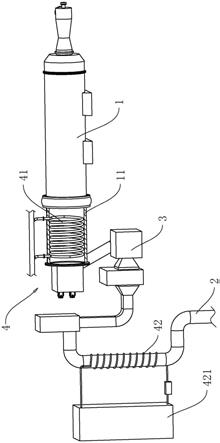

29.图1是本技术实施例1的整体结构示意图。

30.图2是本技术实施例1中显示换热组件的示意图。

31.图3是本技术实施例1中保温件的结构示意图。

32.图4是本技术实施例2的显示换热组件的爆炸示意图。

33.图5是本技术实施例2中显示固定组件的剖视图。

34.图6是图5中a部分的放大图。

35.图7是本技术实施例2中分离组件的结构示意图。

36.附图标记说明:1、焚烧炉;11、燃烧室;2、排烟管道;21、连接块;211、安装槽;212、穿移孔;213、阻尼层;3、风机;4、换热组件;41、导热油盘管;42、循环水盘管;421、水源;5、保温件;51、保温棉;52、隔热层;53、保温片;54、安装块;541、固定孔;6、固定组件;61、固定杆;611、导向部;62、弹性件;63、同步杆;7、分离件;71、分离杆;72、分离块;721、分离斜面;73、连接杆;74、中间杆。

具体实施方式

37.以下结合附图1-7对本技术作进一步详细说明。

38.本技术实施例公开一种废弃物处理设备热能回收利用系统。

39.实施例1

40.参照图1和图2,一种废弃物处理设备热能回收利用系统包括废弃物处理设备,废弃物处理设备包括焚烧炉1和排烟管道2,排烟管道2上连接有风机3,风机3连接排烟管道2和焚烧炉1。树脂生产中产生的废水和废气在焚烧炉1处理后生成处理废气,处理废气在风机3的带动下,沿排烟管道2排出。焚烧炉1内设有燃烧室11,树脂生产中产生的废水和废气在燃烧室11内进行燃烧。焚烧炉1和排烟管道2上设有换热组件4,换热组件4用于输送热媒,通过换热组件4与燃烧室11以及排烟管道2进行热能交换,提高换热组件4中热媒的温度,减

少废弃物处理设备的对热能的浪费。

41.参照图1和图2,换热组件4包括导热油盘管41和循环水盘管42,导热油盘管41与燃烧室11内壁固定连接,导热油盘管41内输送导热油,导热油盘管41内的导热油与燃烧室11进行热能交换。循环水盘管42绕设于排烟管道2外,循环水盘管42内输送循环水,循环水盘管42连接有水源421,本实施例中水源421包括储罐和水泵,通过水泵将储罐中的循环水输入至循环水盘管42内,使得循环水可通过循环水盘管42与排烟管道2进行热能交换。当生产装置中的管道和部分辅助生产设备需要热水进行伴热保温时,直接通过动力泵将储罐中的热水输送至生产装置处,降低加热循环水所消耗的能量,提高废弃物处理设备的热能利用率。

42.参照图3,为了进一步提高循环水盘管42与排烟管道2之间的热能交换效果,在排烟管道2上胶接相连有保温件5,保温件5包括保温棉51和两层隔热层52,保温棉51位于两层隔热层52中,隔热层52采用隔热材质制成。

43.实施例1实施原理为:通过导热油盘管41使导热油与燃烧室11进行热能交换,提高燃烧室11内热能的利用率,降低热量散发到环境中导致环境温度提高的可能性。通过循环水盘管42使循环水与排烟管道2进行热能交换,一方面,对排烟管道2中的处理废气进行降温,另一方面,提高排烟管道2中处理废气的热能利用率,协同提高废弃物处理设备的热能利用率,减少废弃物处理设备的能量浪费。

44.实施例2

45.与实施例1的不同之处在于:参照图4和图5,保温件5可拆卸式连接于排烟管道2上,保温件5包括两个保温片53,两个保温片53可共同围设出圆形并包覆排烟管道2,两个保温片53之间通过魔术贴相连。一个保温片53上胶接相连有两个安装块54,安装块54呈半圆形设置,两个安装块54关于保温片53长度方向中心对称设置于保温片53上。排烟管道2上设置两个连接块21,连接块21呈环形设置,连接块21上对应安装块54开设有安装槽211,安装槽211用于供安装块54嵌合。安装保温件5时,先将安装块54与安装槽211嵌合,再将两个保温片53通过魔术贴连接,即可实现保温件5与排烟管道2的连接。

46.参照图5和图6,为了增强保温件5与排烟管道2之间的连接稳定性,连接块21上设有固定组件6,固定组件6包括若干固定杆61,若干固定杆61沿连接块21圆周阵列设置。固定杆61沿排烟管道2长度方向滑移,安装块54上开设有若干固定孔541,固定孔541用于供嵌合,固定杆61滑动至与固定孔541嵌合,实现安装块54与安装槽211的稳定连接。

47.参照图6和图7,连接块21上设有用于驱动固定杆61滑动的弹性件62,弹性件62可以为弹簧,也可以为弹片,但凡是可以驱动固定杆61滑动到弹性元件即可,本实施例中选用弹片。为了同步驱动若干固定杆61滑移,在连接块21上滑动设有同步杆63,同步杆63的数量为两个,同步杆63对应安装块54设置,同步杆63与若干固定杆61胶接相连,同步杆63沿排烟管道2长度方向滑移。弹片的一端与连接块21胶接相连,弹片的另一端与同步杆63相连。固定杆61在弹性件62的弹力作用下,固定杆61位于安装槽211内,为了使安装块54可顺畅沿安装槽211滑移,在固定杆61远离弹性件62的一端设有导向部611,导向部611呈弧形设置,使得安装块54与导向部611抵接后,固定杆61在导向部611的导向下,自动远离安装块54滑移。

48.参照图6和图7,为了实现保温件5与排烟管道2的分离,在连接件上设有分离件7,分离件7包括分离杆71、连接杆73、分离块72和中间杆74。分离杆71滑动设置于连接块21上,

分离杆71的滑移方向垂直于排烟管道2中心轴线,分离杆71的一端延伸至安装槽211内,分离杆71的另一端连接有分离块72。连接杆73滑动设置于连接块21上,连接杆73的滑移方向平行于排烟管道2的长度方向,连接杆73与同步杆63通过中间杆74连接。为了驱动连接杆73滑动,在分离块72上设有分离斜面721,分离斜面721倾斜设置,连接杆73与分离斜面721抵接,连接杆73可沿分离斜面721滑移至连接块21外。

49.参照图6和图7,连接块21上开设有穿移孔212,穿移孔212用于供连接杆73穿移,穿移孔212内壁上胶接连接有阻尼层213,当连接杆73滑移至连接块21外时,在阻尼层213的作用下,连接杆73与连接块21的相对位置关系固定。

50.安装保温件5时,将安装块54沿安装槽211滑移,安装块54与导向部611抵接,固定杆61在导向部611的导向下自动远离安装块54滑移,当固定杆61与固定孔541对齐时,同步杆63在弹性件62的弹力作用下,朝向安装块54滑动,使得固定杆61自动与固定孔541嵌合,实现安装块54与连接块21的稳定连接,即实现保温件5与排烟管道2的连接。

51.需要更换保温件5时,继续滑移安装块54,导向部611与固定孔541内壁抵接,驱动固定杆61与固定孔541分离,同时,安装块54与分离杆71抵接,带动分离块72同步滑动,进而连接杆73沿分离斜面721滑动,使得连接杆73远离分离杆71滑动,直至连接杆73滑移至连接块21外,此时固定杆61与固定孔541保持分离状态,固定杆61不易在弹性件62的弹力作用下朝向安装槽211滑移,因此可顺畅将安装块54与安装槽211分离,实现保温件5的拆卸。

52.实施例2的实施原理为:通过保温件5可拆卸式连接于排烟管道2上,使得因长时间使用而老化的保温件5可进行更换,保障保温件5对循环水盘管42与排烟管道2的保温效果,使得循环水盘管42内的循环水与排烟管道2的效果较佳,减少废弃物处理设备热能的浪费。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。