1.本实用新型涉及陶瓷胚体装卸料设备领域,特别是涉及一种窑炉外轨自动装卸料设备及方法。

背景技术:

2.现阶段,窑炉烧制陶瓷其胚体出窑炉均是通过人工搬运,将胚体从窑车上搬运至上釉工位上进行上釉,上釉结束后再由人工搬运至窑车入窑炉进行高温烧结,且为使工序节省时间,窑炉多与轨道和上釉工位设置的距离较近,炉壁的高温仍会使工人工作困难且有安全隐患。为使窑炉的热效率达到最大,窑炉车一般以多层设置,工人在高温环境下反复搬运容易造成胚体的破损。窑炉车的多层设置,其胚体间紧密排布,相互之间的空隙小,于窑炉中易因受热不均造成质量不理想。

技术实现要素:

3.为克服现有技术不足,本实用新型的目的在于提供一种窑炉外轨自动装卸料设备及方法,以解决上述背景技术中提出的问题。

4.本实用新型的技术方案是:

5.作为本实用新型的第一方面,提供一种窑炉外轨自动装卸料设备,包括衔架和机械手,所述衔架包括支撑柱、横梁、辅助梁、控制柜、履带框和凹槽;所述机械手包括伸缩杆、移动滑块和托架;所述支撑柱底部设有底座,底座由紧固螺栓与地面连接;所述横梁垂直横跨于两根辅助梁之间,横梁上设有驱动器,用于驱动横梁上的链条移动,在链条移动的带动下,移动滑块垂直于辅助梁方向移动以使机械手进行微调;所述辅助梁上部设有链条,用于使横梁在辅助梁上移动;所述履带框为环形,内置有电线,其一端与凹槽相嵌连接,横梁在辅助梁上移动时,履带框随之进入凹槽;所述凹槽由若干衔接块与辅助梁连接。

6.具体地,所述支撑柱为不少于4根。

7.具体地,所述托架设置有若干支勾爪,所述勾爪由三角形块固定于托架上。

8.具体地,所述每支勾爪上均设有若干个吸盘,所述吸盘吸盘底部设有圆孔洞,用于抽气以形成负压,提供吸力。

9.具体地,所述吸盘材质为丁腈橡胶、氯丁橡胶、氯基橡胶和聚氨酯橡胶中的任一种。

10.具体地,紧固螺栓为至少4个。

11.具体地,所述托架的材质为含锌合金钢、镁钛合金、铝钛合金中的任一种。

12.作为本实用新型的第二方面,提供一种窑炉外轨自动装卸料方法,包括以下步骤:

13.s1:窑炉车载有胚体出窑炉,由轨道运行至下料位置。

14.s2:自动装卸料设备通过机械手将胚体连同耐高温板卸至滚筒传送带,由滚筒传送带送至上釉位置。

15.s3:胚体上釉完毕继续由自动装卸料设备装至窑炉车,由轨道运至窑炉高温烧结。

16.通过采用上述技术方案,本实用新型的有益效果是:

17.1.本实用新型的第一方面为一种窑炉外轨自动装卸料设备,该设备用于自动装卸窑炉车上的胚体以代替人工搬运,减少人工成本,同时降低了胚体因人工搬运造成的破损,且避免了工人在窑炉外高温环境下作业的安全隐患。

18.2.本实用新型的第二方面为一种窑炉外轨自动装卸料方法,通过该方法使胚体装卸料工序能够有序完整的进行,以此确保胚体能够平稳入炉,降低了人工连续作业造成的胚体破损率,提高胚体烧制成陶瓷的成功率。

附图说明

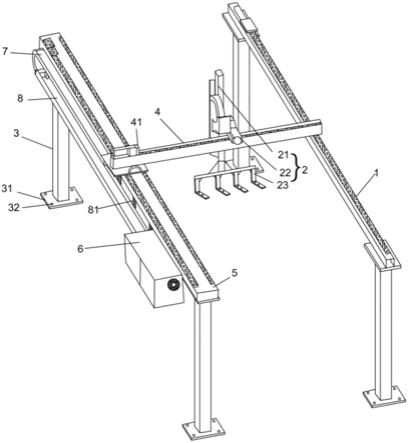

19.图1为根据本实用新型实施例的自动装卸料设备整体结构示意图;

20.图2为根据本实用新型实施例的机械手托架结构示意图;

21.图3为根据本实用新型实施例的窑炉车结构示意图;

22.图4为根据本实用新型实施例的生产线结构示意图。

23.衔架-1,机械手-2,伸缩杆-21,移动滑块-22,托架-23,勾爪-230,三角形块-231,吸盘-232,支撑柱-3,底座-31,紧固螺栓-32,横梁-4,驱动器-41,辅助梁-5,控制箱-6,履带框-7,凹槽-8,窑炉-9,窑炉车-10,耐高温板-101、耐高温支柱-102、耐火砖层-103、滚动轮-104,横条-105,轨道-11,滚动轮传送带-12,窑炉外轨自动装卸料设备-13。

具体实施方式

24.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

25.实施例:

26.请参阅图1、图2,本实用新型的第一方面为提供一种窑炉外轨自动装卸料设备,包括包括衔架(1)和机械手(2),所述衔架(1)包括支撑柱(3)、横梁(4)、辅助梁(5)、控制柜(6)、履带框(7)和凹槽(8);所述机械手(2)包括伸缩杆(21)、移动滑块(22)和托架(23);所述支撑柱(3)底部设有底座(31),底座(31)由紧固螺栓(32)与地面连接;所述横梁(4)垂直横跨于两根辅助梁(5)之间,横梁(4)上设有驱动器(41),用于驱动横梁(4)上的链条移动,在链条移动的带动下,移动滑块(22)垂直于辅助梁(5)方向移动以使机械手(2)进行微调;所述辅助梁(5)上部设有链条,用于使横梁(4)在辅助梁(5)上移动;所述履带框(7)为环形,内置有电线,其一端与凹槽(8)相嵌连接,横梁(4)在辅助梁(5)上移动时,履带框(7)随之进入凹槽(8);所述凹槽(8)由若干衔接块(81)与辅助梁(5)连接。

27.具体的,支撑柱(3)为4根,设置有两根辅助梁(5)的前端与后端,可根据辅助梁(5)的长度适当增加支撑柱(3)的数量以确保辅助梁(5)的稳定性。

28.具体的,托架(23)设置有4支勾爪(230),所述勾爪(230)由三角形块(231)固定于托架(23)上。

29.具体的,每支勾爪(230)上均设有2个吸盘(232),所述吸盘吸盘(232)由丁晴橡胶制成,其底部设有圆孔洞,用于抽气以形成负压,提供吸力。

30.请参阅图3、图4,本实用新型的第二方面提供一种窑炉外轨自动装卸料方法,包括6个自动装卸料设备(13)和窑炉(9)、窑炉车(10)、轨道(11)、滚筒传送带(12),其中1个自动

装卸料设备(13)用于卸料,另外5个自动装卸料设备(13)用于装料,并沿着滚筒传送带(12)滚动的方向排列形成1号-5号自动装卸料设备(13)。

31.所述窑炉车(10)包括耐高温板(101)、耐高温支柱(102)、耐火砖层(103)、滚动轮(104)和横条(105),所述耐高温支柱(102)与横条(105)通过耐高温支柱(102)上的孔洞连接,形成耐高温板(101)的支撑面,并方便拆卸,该支撑面为单层,可放置5个耐高温板(101),其可根据需要改变该支撑面的大小,用于放置更多个耐高温板(101)。

32.进一步的,窑炉外轨自动装卸料方法包括以下步骤:

33.s1:窑炉车(10)载有胚体出窑炉(9),由轨道(11)运行至下料位置。

34.s2:自动装卸料设备(13)通过机械手(2)上勾爪(230)插入耐高温支柱(102)的间隙,从底部抬起耐高温板(101)卸至滚筒传送带(104),同时勾爪(230)上的吸盘(232)能稳稳的吸住耐高温板(101),确保胚体的平稳卸料,再经滚筒传送带(104)自动送至上釉位置。

35.s3:胚体上釉完毕后,1号自动装卸料设备(13)将第1个放满胚体的耐高温板(101)装至窑炉车(10),窑炉车(10)移动至第二个上釉位置继续由2号自动装卸料设备(13)装上第2个放满胚体的耐高温板(101),直至第5个放满胚体的耐高温板(101)装车结束,由轨道(11)运至窑炉(9)高温烧结。

36.窑炉车(10)设置为单层支撑面,其为了使胚体入窑炉(9)能够均匀受热,保证胚体烧制的质量均匀。此外,可根据窑炉车(10)放置胚体后的整体高度及窑炉车(10)所需的长度和宽度调整窑炉(9)的尺寸大小以减少空间的浪费。

37.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

38.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。