1.本实用新型涉及热能装置技术领域,具体涉及一种电磁式过热蒸汽发生器。

背景技术:

2.现有工艺无法将过热蒸汽加热到800摄氏度以上,现有市场主流设备由于技术原因只能将过热蒸汽加热到250摄氏度。无法做到更高温。即使有一部分技术可以达到600摄氏度其由于材料技术的限制也无法达到更高温度。

技术实现要素:

3.为解决上述技术问题,本实用新型提出了一种电磁式过热蒸汽发生器,其中,外层蒸汽加热管道设置在筒壳和加热组件的外周;内层蒸汽加热管道设置在筒壳的内壁上,且外层蒸汽加热管道和内层蒸汽加热管道之间贯通设置。加热组件能够有效地对内层蒸汽加热管道进行加热,能够有效地提高蒸汽的加热温度。

4.具体的,本实用新型提出了一种电磁式过热蒸汽发生器,包括:

5.筒壳,所述筒壳中设有上下两面贯通的内腔;

6.加热组件,所述加热组件设置在所述筒壳的外周面上;

7.外层蒸汽加热管道,所述外层蒸汽加热管道设置在所述筒壳和所述加热组件的外周;

8.内层蒸汽加热管道,所述内层蒸汽加热管道设置在所述筒壳的内壁上,且所述外层蒸汽加热管道和所述内层蒸汽加热管道之间贯通设置。

9.本方案的技术效果在于:加热组件能够有效地对内层蒸汽加热管道进行加热,能够有效地提高蒸汽的加热温度。

10.进一步的,所述筒壳的材料为不锈钢。由于不锈钢是由奥氏体晶相组成,因而不会向碳钢一样在温度达到650摄氏度马氏体晶相向奥氏体晶相晶相改变,由于马氏体晶相是利磁材料。而奥氏体晶相是失磁材料,进而改变了电磁加热时电磁场的强度。使电磁加热到达650设施度后无法进行。

11.本技术能直接对不锈钢加热,在加热过程中不会改变晶相结构的特点可持续加热。对发热体持续加热将蒸汽管道直接加热到800摄氏度,进而使再将过热蒸汽加热到800摄氏度。本技术支持对不锈钢发接是在由l-c震荡电路中l电感量,就是增大电感线圈的长度。其次是c的耐电压值,定制6000v的专用电容。

12.优选的,所述内层蒸汽加热管道的构造为螺旋状。增加了内层蒸汽加热管道的行程,进而能够有效地对内层蒸汽加热管中的蒸汽进行加热。

13.进一步的,所述内腔中设有保温层,所述内层蒸汽加热管道位于所述保温层和所述筒壳之间。本方案的技术效果在于:能够有效地避免内层蒸汽加热管道中热量的散失。

14.优选的,所述外层蒸汽加热管道的构造为螺旋状。

15.进一步的,所述外层蒸汽加热管道中包括第一圆环部和第二圆环部,所述第一圆

环部与所述筒壳的上端齐平,所述第二圆环部与所述筒壳的下端齐平。其中,第一圆环部和第二圆环部是由外层蒸汽加热管道盘卷形成。其主要目的是为了在电磁加热过程中,电磁场是向四面八方辐射的,当向外的电磁场遇到上下两个环时外向磁场被打段。这样磁场就不再会对外其它金属加热了。

16.优选的,所述外层蒸汽加热管道上设有蒸汽入口,所述内层蒸汽加热管道中设有蒸汽出口。其中,外层蒸汽加热管道和内层蒸汽加热管道一体成型,由于内层蒸汽加热管道的温度臂外层加热管道的温度高,因此对蒸汽入口和蒸汽出口的对应布置能够使得蒸汽出口处的温度较高。

17.优选的,所述蒸汽入口和所述蒸汽出口处分别设置有法兰。本方案的技术效果在于:

18.便于对蒸汽入口和蒸汽出口与外部的装置连接。

19.优选的,所述外层蒸汽加热管道和所述内层蒸汽加热管道上分别设有蒸汽检测传感器。蒸汽检测传感器用于实现一种反馈调节机制,用于控制加热组件的加热温度。

20.优选的,所述加热组件为电磁线圈,所述电磁线圈卷绕设置在所述筒壳的外周面上,且所述电磁线圈上设置有温度传感器。其中电磁线圈的电磁场强度影响其对蒸汽的加热温度。其中温度传感器用于检测电磁线圈的表面温度,另外,在内层蒸汽加热管道上也可以对应地设置温度传感器,用于对内层蒸汽加热管道中的温度进行实时监测。

附图说明

21.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

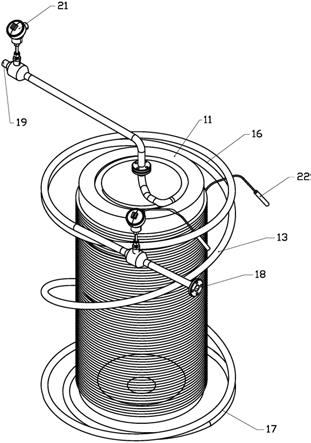

22.图1是本实施例提出的电磁式过热蒸汽发生器的立体结构示意图;

23.图2是本实施例中电磁式过热蒸汽发生器的剖视结构示意图;

24.图3是本实施例中筒壳的局部剖视图。

25.其中附图中所涉及的标号如下:

26.11-筒壳;12-加热组件;13-外层蒸汽加热管道;14-内层蒸汽加热管道;15-保温层;16-第一圆环部;17-第二圆环部;18-蒸汽入口;19-蒸汽出口;20-法兰;21-蒸汽检测传感器;22-温度传感器;23-容纳槽。

具体实施方式

27.下面结合附图对本实用新型作进一步详细的说明。

28.如图1和图2所示,本实施例提出了一种电磁式过热蒸汽发生器,包括:

29.筒壳11,筒壳11中设有上下两面贯通的内腔;

30.加热组件12,加热组件12设置在筒壳11的外周面上;

31.外层蒸汽加热管道13,外层蒸汽加热管道13设置在筒壳11和加热组件12的外周;

32.内层蒸汽加热管道14,内层蒸汽加热管道14设置在筒壳11的内壁上,且外层蒸汽加热管道13和内层蒸汽加热管道14之间贯通设置。

33.本方案的技术效果在于:加热组件12能够有效地对内层蒸汽加热管道14进行加热,能够有效地提高蒸汽的加热温度。

34.进一步的,筒壳11的材料为不锈钢。由于不锈钢是由奥氏体晶相组成,因而不会向碳钢一样在温度达到650摄氏度马氏体晶相向奥氏体晶相晶相改变,由于马氏体晶相是利磁材料。而奥氏体晶相是失磁材料,进而改变了电磁加热时电磁场的强度。使电磁加热到达650设施度后无法进行。

35.本技术能直接对不锈钢加热,在加热过程中不会改变晶相结构的特点可持续加热。对发热体持续加热将蒸汽管道直接加热到800摄氏度,进而使再将过热蒸汽加热到800摄氏度。本技术支持对不锈钢发接是在由l-c震荡电路中l电感量,就是增大电感线圈的长度。其次是c的耐电压值,定制6000v的专用电容。

36.作为本实施例的一种实施方式,内层蒸汽加热管道14的构造为螺旋状。增加了内层蒸汽加热管道14的行程,进而能够有效地对内层蒸汽加热管中的蒸汽进行加热。

37.进一步的,内腔中设有保温层15,内层蒸汽加热管道14位于保温层15和筒壳11之间。本方案的技术效果在于:能够有效地避免内层蒸汽加热管道14中热量的散失。

38.作为本实施例的一种实施方式,外层蒸汽加热管道13的构造为螺旋状。

39.进一步的,外层蒸汽加热管道13中包括第一圆环部16和第二圆环部17,第一圆环部16与筒壳11的上端齐平,第二圆环部17与筒壳11的下端齐平。其中,第一圆环部16和第二圆环部17是由外层蒸汽加热管道13盘卷形成。

40.作为本实施例的一种实施方式,外层蒸汽加热管道13上设有蒸汽入口18,内层蒸汽加热管道14中设有蒸汽出口19。其中,外层蒸汽加热管道13和内层蒸汽加热管道14一体成型,由于内层蒸汽加热管道14的温度臂外层加热管道的温度高,因此对蒸汽入口18和蒸汽出口19的对应布置能够使得蒸汽出口19处的温度较高。

41.其中,如图3所示,筒壳11的内周面设有螺旋状的容纳槽23,内层蒸汽加热管道14贴合地设置在容纳槽23中,用于增加筒壳11内壁和内层蒸汽加热管道14之间的接触面积,从而增加了内层蒸汽加热管道14和筒壳11之间的热量传递。

42.作为本实施例的一种实施方式,蒸汽入口18和蒸汽出口19处分别设置有法兰20。本方案的技术效果在于:便于对蒸汽入口18和蒸汽出口19与外部的装置连接。

43.作为本实施例的一种实施方式,外层蒸汽加热管道13和内层蒸汽加热管道14上分别设有蒸汽检测传感器21。蒸汽检测传感器21用于实现一种反馈调节机制,用于控制加热组件12的加热温度。

44.作为本实施例的一种实施方式,加热组件12为电磁线圈,电磁线圈卷绕设置在筒壳11的外周面上,且电磁线圈上设置有温度传感器22。其中电磁线圈的电磁场强度影响其对蒸汽的加热温度。其中温度传感器22用于检测电磁线圈的表面温度,另外,在内层蒸汽加热管道14上也可以对应地设置温度传感器22,用于对内层蒸汽加热管道14中的温度进行实时监测。

45.对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。