1.本实用新型涉及一种低温位热量回收系统,具体是一种弹性回收低温位热量发生低压蒸汽系统。

背景技术:

2.近年来随着装置技术进步和先进节能技术的应用,能源利用水平有了大幅度提高,但低温余热利用方面还存在巨大的节能潜力。当前低温热能回收已经成为炼油行业节能减排的主要发展方向,低温热回收技术也已经从单一热源的回收利用趋向于全厂低温热系统集成、全局热能优化发展。

3.目前炼化企业主要有以下几种方法来处理低温热介质:

4.1、低温余热发电;

5.低温余热发电技术是通过回收石化、石油等企业持续不断的向大气环境中排放的中低温位蒸汽、烟气所含的低温热量来发电,它将企业,在生产环节产生的废弃的热能转换为高级能源—电能。利用低温热发电回收了一部分的低温热能,但该技术总热电效率只有8%左右,热能回收率低,且机组投资成本高。

6.2、循环水冷却;

7.低温热能采用循环水冷却是炼化企业普遍采用的方法。用循环水将低温位的工艺介质冷却到工艺需要的温度。该方法不仅消耗大量的循环水,而且造成低温热能的巨大浪费。

8.3、低温余热制冷;

9.通过溴化锂制冷机组可直接用低温热能产生7℃以上的冷冻水,该冷量不仅可再生活中调节气温,减少空调电耗,更重要的是可以全年用于工业装置上。制冷机以溴化锂

‑

水为工质、无毒无臭、运行安全可靠、不污染环境。低温余热制冷可广泛应用于石化企业、回收65℃以上热能并得到有效利用的技术。溴化锂吸收式制冷已成为石油化工厂低温余热利用的一项有效措施。但受制于全厂工艺装置设置的限制,冷冻水的消耗总量有限。

10.炼油化工企业在炼制过程中产生大量150℃以下的低温热能,主要分布在各种工艺介质、加热炉外排烟气、凝结水和冷却化工介质产生的低温热水等。虽然低温热资源较多,由于低温热本身品质较低、不能稳定供应,对全厂蒸汽平衡影响较大等,同时缺乏热肼,导致大量低温热无法回收利用。目前炼化企业1.0mpag蒸汽自产或是外购,0.35mpag蒸汽主要来自三部分:(1)厂区自产;(2)汽轮机做功背压0.35mpag;(3)减温减压器补充。炼化企业大量的低温热能没有得到合理利用,反而消耗大量循环水对低温热进行冷却,造成热量的极大浪费。

技术实现要素:

11.本实用新型的目的在于提供一种弹性回收低温位热量发生低压蒸汽系统,以解决上述背景技术中提出的问题。

12.为实现上述目的,本实用新型提供如下技术方案:

13.一种弹性回收低温位热量发生低压蒸汽系统,包括低温热水管线、低温热水回水管线、二类吸收式热泵机组、压力调节控制系统、蒸汽出口线、循环水入口线、循环水出口线、补水线、工作蒸汽入口线和除盐水入口线;

14.所述低温热水管线与二类吸收式热泵机组的低温热源入口连接;

15.所述低温热水回水管线与二类吸收式热泵机组的低温热源出口连接;

16.所述二类吸收式热泵机组的蒸汽出口与压力调节控制系统连接;

17.所述压力调节控制系统的蒸汽出口与蒸汽出口线连接;

18.所述蒸汽出口线与蒸汽管网连接;

19.所述循环水入口线与二类吸收式热泵机组的循环水入口连接;

20.所述循环水出口线与二类吸收式热泵机组的循环水出口连接;

21.所述补水线与二类吸收式热泵机组的补水口连接;

22.所述工作蒸汽入口线与压力调节控制系统的蒸汽入口连接;

23.所述除盐水入口线与压力调节控制系统的除盐水入口连接。

24.作为本实用新型进一步的方案:所述二类吸收式热泵机组由蒸发器、发生器、冷凝器、吸收器、气液分离器、冷剂泵、溶剂泵、溶剂换热器、喷射泵和补水泵组成;

25.低温热水依序经由低温热水管线、蒸发器和发生器后,进入低温热水回水管线;

26.循环水依序经由循环水入口线和冷凝器后,进入循环水出口线;

27.除盐水依序经由补水线和补水泵后,进入吸收器;

28.蒸发器产生的蒸汽依序经由吸收器和气液分离器后,进入压力调节控制系统。

29.作为本实用新型进一步的方案:所述压力调节控制系统由蒸汽引射器和降温器组成;

30.工作蒸汽依序经由工作蒸汽入口线、蒸汽引射器和降温器后,进入蒸汽出口线。

31.作为本实用新型进一步的方案:所述蒸汽引射器由喷嘴、混合腔和扩张腔组成;所述喷嘴采用缩放结构,在混合腔和扩张腔之间设有喉管。

32.作为本实用新型进一步的方案:所述降温器由低温水雾化模块和强化气化模块组成。

33.与现有技术相比,本实用新型的有益效果是:

34.本实用新型采用上述结构后,80℃

‑

170℃的低温位热源(如低温热水、加热炉外排烟气、低温油气或其他工艺介质),利用二类吸收式热泵回收低温位热源的热量,搭配压力调节控制系统来产生压力范围0.05

‑

1.0mpag低压蒸汽,满足不同用户的压力需求,并入蒸汽管网或直接供用户使用,低温位能量回收效率最高可达50%,同等减少相应的公用工程消耗(循环水等)。

35.本装置利用二类吸收式热泵技术回收低温热,产生低压蒸汽,并入蒸汽管网或直接供用户使用,从而节约全厂1.0mpag蒸汽消耗,减少循环水用量、降低装置能耗。该技术可广泛使用于炼油、化工、电厂等行业。

36.本实用新型可回收温度低至80℃的低温位热源,如低温热水,烟气、低温油气或其他低温介质。本装置采用“二类吸收式热泵”作为系统核心设备之一,充分回收低温位热量。本实用新型搭配压力调节控制系统弹性发生低压蒸汽,压力范围0.05

‑

1.0mpag,满足不同

用户的压力需求,并入蒸汽管网或直接供用户使用。本结构低温位能量回收效率最高可达50%;同等减少相应的公用工程消耗(循环水等)。本系统结构简单、能耗小、运行可靠稳定。

附图说明

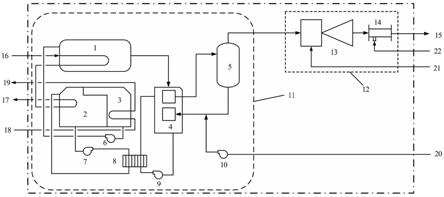

37.图1为一种弹性回收低温位热量发生低压蒸汽系统的结构示意图。

38.图中:1、蒸发器;2、发生器;3、冷凝器;4、吸收器;5、气液分离器;6、冷剂泵;7、溶剂泵;8、溶剂换热器;9、喷射泵;10、补水泵;11、二类吸收式热泵机组;12、压力调节控制系统;13、蒸汽引射器;14、降温器;15、蒸汽出口线;16、低温热水管线;17、低温热水回水管线;18、循环水入口线;19、循环水出口线;20、补水线;21、工作蒸汽入口线;22、除盐水入口线。

具体实施方式

39.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

40.请参阅图1,一种弹性回收低温位热量发生低压蒸汽系统,包括低温热水管线16、低温热水回水管线17、二类吸收式热泵机组11、压力调节控制系统12、蒸汽出口线15、循环水入口线18、循环水出口线19、补水线20、工作蒸汽入口线21和除盐水入口线22;所述低温热水管线16与二类吸收式热泵机组11的低温热源入口连接;所述低温热水回水管线17与二类吸收式热泵机组11的低温热源出口连接;所述二类吸收式热泵机组11的蒸汽出口与压力调节控制系统12连接;所述压力调节控制系统12的蒸汽出口与蒸汽出口线15连接;所述蒸汽出口线15与蒸汽管网连接;所述循环水入口线18与二类吸收式热泵机组11的循环水入口连接;所述循环水出口线19与二类吸收式热泵机组11的循环水出口连接;所述补水线20与二类吸收式热泵机组11的补水口连接;所述工作蒸汽入口线21与压力调节控制系统12的蒸汽入口连接;所述除盐水入口线22与压力调节控制系统12的除盐水入口连接。

41.其中,所述二类吸收式热泵机组11由蒸发器1、发生器2、冷凝器3、吸收器4、气液分离器5、冷剂泵6、溶剂泵7、溶剂换热器8、喷射泵9和补水泵10组成;低温热水依序经由低温热水管线16、蒸发器1和发生器2后,进入低温热水回水管线17;循环水依序经由循环水入口线18和冷凝器3后,进入循环水出口线19;除盐水依序经由补水线20和补水泵10 后,进入吸收器4;蒸发器1产生的蒸汽依序经由吸收器4和气液分离器5后,进入压力调节控制系统12。

42.另外,所述压力调节控制系统12由蒸汽引射器13和降温器14组成;工作蒸汽依序经由工作蒸汽入口线21、蒸汽引射器13和降温器14后,进入蒸汽出口线15。所述蒸汽引射器 13由喷嘴、混合腔和扩张腔组成;所述喷嘴采用缩放结构,在混合腔和扩张腔之间设有喉管。所述降温器14由低温水雾化模块和强化气化模块组成。

43.在本实施例中,二类吸收式热泵机组11的运行过程基本原理是:水的沸点随压力的不同而发生变化以及水蒸发吸热、冷凝放热的特性,将水作为传热的中间介质,通过循环具有强吸湿性的溴化锂溶液实现热量传递的物理过程。

44.本实施例中的主要部件作用如下:

45.蒸发器1:冷凝水在蒸发器1内蒸发,吸收低温热源的热量变为水蒸气,水蒸汽流入吸收器4。

46.发生器2:低温热源在发生器2内放出热量,溴化锂稀溶液被加热,冷剂水蒸发成水蒸气。

47.冷凝器3:水蒸气在冷凝器3内冷凝放热,将热量传递给循环冷却水,冷凝水通过压差流入蒸发器1。

48.吸收器4:从蒸发器1流入吸收器4的水蒸气,被发生器2流入吸收器4的溴化锂浓溶液吸收,变为溴化锂稀溶液,吸收过程释放冷凝热给补水,产生高温热。

49.压力调节控制系统12:从气液分离器5流出的蒸汽,经压力调节控制系统12可发生 0.05

‑

1.0mpag蒸汽,弹性发生低压蒸汽。

50.压力调节控制系统12包括蒸汽引射器13和降温器14。

51.蒸汽引射器13主要由喷嘴、混合腔及扩张腔三部分组成,在结构上,喷嘴采用了缩放喷嘴的结构形式,这种结构可以在其出口达到超高速汽流。在混合腔与扩张腔之间设有一段等截面的喉管,其作用是使工作蒸汽和被抽蒸汽充分混合,以减少压缩损失和动能损失。

52.降温器14有低温水雾化模块和强化汽化模块两部分组成,雾化模块对减温水进行压力雾化,分散于目标蒸汽汽流中,强化汽化模块进一步对雾化水剪切、旋转,并在汽化模块内件表面被吸热汽化,强化汽化过程,达到目标蒸汽的降温要求。

53.本装置利用二类吸收式热泵技术回收低温热,产生低压蒸汽,并入蒸汽管网或直接供用户使用,从而节约全厂1.0mpag蒸汽消耗,减少循环水用量、降低装置能耗。该技术可广泛使用于炼油、化工、电厂等行业。

54.本实用新型的工作原理是:

55.80℃

‑

170℃热水作为二类热泵的低温热源,低温热水进入二类吸收式热泵机组11,经过换热后温度75℃

‑

95℃,返回低温热水回水管线17,低温热水压降在0.1mpag左右;热泵机组采用循环水作为冷却介质,循环水进出热泵机组的压降在0.1mpag左右;热泵机组产生的蒸汽进入压力调节控制系统12,弹性发生0.05

‑

1.0mpag低压蒸汽,并入蒸汽管网或直接供用户使用,采用除盐水作为蒸汽补水。

56.主要工艺过程为:

57.步骤1:低温热水进入蒸发器1,给冷凝水提供热量;

58.步骤2:低温热源经蒸发器1进入发生器2内放出热量,溴化锂稀溶液被加热,冷剂水蒸发成水蒸气;

59.步骤3:水蒸气在冷凝器3内冷凝放热,将热量传递给循环冷却水,冷凝水通过压差流入蒸发器1;

60.步骤4:循环水经循环水入口线18进入冷凝器3,取热后经循环水出口线19排出;

61.步骤5:除盐水经补水线20,并经补水泵10增压,进入吸收器4;

62.步骤6:从蒸发器1流入吸收器4的水蒸气,被发生器2流入吸收器4的溴化锂浓溶液吸收,变为溴化锂稀溶液,吸收过程释放冷凝热给补水,产生高温热水;

63.步骤7:高温热水进入气液分离器5;

64.步骤8:闪蒸出蒸汽经气液分离器5进入压力调节控制系12;

65.步骤9:工作蒸汽进入蒸汽引射器13,使工作蒸汽和被抽蒸汽充分混合后进入降温器14;

66.步骤10:目标蒸汽和除盐水同时进入降温器14,除盐水经雾化模块进行压力雾化,强化汽化模块进一步对雾化水进行剪切破碎,强化汽化过程,达到发生0.05

‑

1.0mpag蒸汽

的温度和压力要求,经蒸汽出口线15进入蒸汽管网。

67.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。