1.本实用新型涉及一种蒸汽冷凝水再利用系统。

背景技术:

2.国内化工、橡胶、纺织、酿酒、塑料、建材、冶金等许多行业使用的加热设备都以蒸汽作为加热源,蒸汽在这些设备中冷凝放热后变成同一压力下的饱和水,然后经疏水器排出。离开蒸汽供热设备的蒸汽冷凝水仍含有蒸汽热量的25%左右。如果想要再次利用蒸汽冷凝水,那么需要使用冷却水将蒸汽冷凝水冷却降温,然后再回收使用。蒸汽冷凝水降温再利用系统复杂,成本高。

技术实现要素:

3.本实用新型的目的是为了克服现有存在的上述不足,本实用新型提供一种蒸汽冷凝水再利用系统。

4.本实用新型是通过以下技术方案实现的:

5.一种蒸汽冷凝水再利用系统,其用于蒸汽供热设备产生的蒸汽冷凝水的再利用,所述蒸汽冷凝水再利用系统包括:

6.闪蒸罐组件,所述蒸汽冷凝水经调节阀进入所述闪蒸罐组件,所述蒸汽冷凝水在所述闪蒸罐组件内气液分离,蒸汽通过所述闪蒸罐组件的滤网后向上流动;

7.蒸汽压缩机组件,所述蒸汽压缩机组件与所述闪蒸罐组件相连通,所述蒸汽压缩机组件用于压缩所述闪蒸罐组件内的蒸汽;所述蒸汽压缩机组件还与所述蒸汽供热设备的进气口相连通,被所述蒸汽压缩机组件压缩后的蒸汽再次回流至所述蒸汽供热设备;所述闪蒸罐组件的底部设有排水管,液态水自所述排水管流出所述闪蒸罐组件;

8.蒸汽热泵机组,所述蒸汽热泵机组的冷凝器设于所述闪蒸罐组件内;所述蒸汽热泵机组还包括第一蒸发器,冷媒自所述冷凝器流入所述第一蒸发器;自所述闪蒸罐组件流出的液态水通入所述第一蒸发器,并与所述蒸汽热泵机组的冷媒交换热量。

9.进一步地,所述蒸汽热泵机组还包括顺次连通冷媒压缩机组和第二蒸发器,所述冷媒压缩机组用于压缩自所述第一蒸发器流出的冷媒,压缩后的冷媒流入所述第二蒸发器,所述第二蒸发器还与所述冷凝器相连通,冷媒自所述第二蒸发器流入所述冷凝器。

10.进一步地,所述蒸汽热泵机组还包括冷媒存储器,所述冷媒存储器设于所述冷凝器和所述第一蒸发器之间。

11.进一步地,所述蒸汽热泵机组还包括第一节流阀,所述第一节流阀与所述第一蒸发器的入口相连通,所述第一节流阀用于调整流入所述第一蒸发器的冷媒的速度。

12.进一步地,所述蒸汽热泵机组还包括热泵润滑组件,所述热泵润滑组件用于对所述冷媒压缩机组润滑,所述热泵润滑组件的润滑油经所述第二蒸发器冷却。

13.进一步地,所述热泵润滑组件还包括油冷却器,所述油冷却器设于所述冷凝器与所述冷媒压缩机组之间,自所述冷凝器流出的冷媒流入所述油冷却器,自所述第二蒸发器

流出的润滑油在所述油冷却器内与冷媒交换热量。

14.进一步地,所述蒸汽冷凝水再利用系统还包括缓冲罐,所述缓冲罐设于所述蒸汽压缩机组件与所述蒸汽供热设备之间,所述缓冲罐用于稳定所述蒸汽压缩机组件流出的蒸汽的压力。

15.进一步地,所述蒸汽冷凝水再利用系统还包括喷水降温组件,所述喷水降温组件用于降低所述蒸汽压缩机组件的温度。

16.进一步地,所述喷水降温组件包括降温调节阀及降温绪压器,冷却水先后流经所述绪压器及所述调节阀后,再对所述蒸汽压缩机组件降温。

17.进一步地,所述蒸汽供热设备和所述闪蒸罐组件之间还设有疏水阀。

18.本实用新型的有益效果在于:通过利用闪蒸罐组件对蒸汽冷凝水进行气液分离,再利用蒸汽压缩机组件对分离后的蒸汽进行压缩,从而使蒸气由低压蒸汽变为高压蒸汽,进而高压蒸汽能够再次进入蒸汽供热设备,有效地提高了蒸汽冷凝水的利用率。本实用新型还通过利用蒸汽热泵机组进一步利用蒸汽冷凝水的热量并进一步降低了蒸汽冷凝水的温度,避免了利用专用设备对蒸汽冷凝水进行降温处理。

附图说明

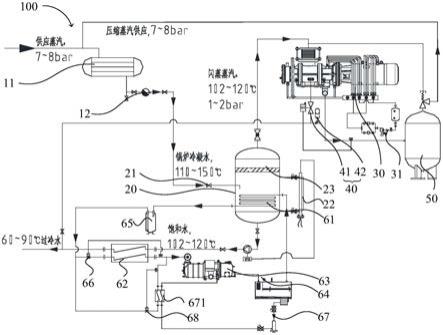

19.图1为本实用新型实施例的汽冷凝水再利用系统的结构示意图。

20.附图标记说明:

21.蒸汽冷凝水再利用系统100

22.蒸汽供热设备11

23.疏水阀12

24.闪蒸罐组件20

25.调节阀21

26.液位计22

27.滤网23

28.蒸汽压缩机组件30

29.压缩机润滑组件31

30.喷水降温组件40

31.降温调节阀41

32.降温绪压器42

33.缓冲罐50

34.蒸汽热泵机组60

35.冷凝器61

36.第一蒸发器62

37.冷媒压缩机组63

38.第二蒸发器64

39.冷媒存储器65

40.第一节流阀66

41.热泵润滑组件67

42.油冷却器671

43.第二节流阀68

具体实施方式

44.以下各实施例的说明是参考附图,用以示例本实用新型可以用以实施的特定实施例。

45.如图1所示,本实施例公开了一种蒸汽冷凝水再利用系统100,该蒸汽冷凝水再利用系统100用于蒸汽供热设备11产生的蒸汽冷凝水的再利用,蒸汽冷凝水再利用系统100包括:闪蒸罐组件20,蒸汽冷凝水经调节阀21进入闪蒸罐组件20,蒸汽冷凝水在闪蒸罐组件20内气液分离,蒸汽通过闪蒸罐组件20的滤网23后向上流动;蒸汽压缩机组件30,蒸汽压缩机组件30与闪蒸罐组件20相连通,蒸汽压缩机组件30用于压缩闪蒸罐组件20内的蒸汽;蒸汽压缩机组件30还与蒸汽供热设备11的进气口相连通,被蒸汽压缩机组件30压缩后的蒸汽再次回流至蒸汽供热设备11;闪蒸罐组件20的底部设有排水管,液态水自排水管流出闪蒸罐组件20;蒸汽热泵机组60,蒸汽热泵机组60的冷凝器61设于闪蒸罐组件20内;蒸汽热泵机组60还包括第一蒸发器62,冷媒自冷凝器61流入第一蒸发器62;自闪蒸罐组件20流出的液态水通入第一蒸发器62,并与蒸汽热泵机组60的冷媒交换热量。

46.本实施例通过利用闪蒸罐组件20对蒸汽冷凝水进行气液分离,再利用蒸汽压缩机组件30对分离后的蒸汽进行压缩,从而使蒸气由低压蒸汽变为高压蒸汽,进而高压蒸汽能够再次进入蒸汽供热设备11,有效地提高了蒸汽冷凝水的利用率。本实施例还通过利用蒸汽热泵机组60进一步利用蒸汽冷凝水的热量并进一步降低了蒸汽冷凝水的温度,避免了利用专用设备对蒸汽冷凝水进行降温处理。

47.通过设置蒸汽热泵机组60,从而能够利用闪蒸罐组件20流出的冷凝水的热量,通过蒸汽热泵机组60提升热源品质,加热闪蒸罐组件20中的冷凝水,从而能够产生更多蒸汽,提升系统效率。通过使用蒸汽热泵机组60降低闪蒸罐组件20流出的冷凝水的温度,更加充分地利用冷凝水的热量。本实施例通过使用闪蒸罐组件20,蒸汽冷凝水降压后充分闪蒸,产生低压饱和蒸汽供蒸汽压缩机组件30压缩。本实施例能够减少或取消蒸汽冷凝水的冷却,减少冷却水使用及耗电量,简化工艺过程。本实施例也能减少能源消耗,提高蒸汽热源品质,充分利用蒸汽热量。本实施例通过使用缓冲罐50,从而能够稳定蒸汽压缩机组的出口压力,保证蒸汽压缩机组件30稳定可靠运行。

48.作为一种实施方式,蒸汽热泵机组60还包括顺次连通冷媒压缩机组63和第二蒸发器64,冷媒压缩机组63用于压缩自第一蒸发器62流出的冷媒,压缩后的冷媒流入第二蒸发器64,第二蒸发器64还与冷凝器61相连通,冷媒自第二蒸发器64流入冷凝器61。闪蒸罐组件20产生蒸汽冷凝水在蒸汽热泵机组60的第一蒸发器62中与冷媒换热后温度降低至60℃

‑

90℃。

49.如图1所示,蒸汽热泵机组60还包括冷媒存储器65,冷媒存储器65设于冷凝器61和第一蒸发器62之间。冷媒存储器65能够存储多余制冷剂。

50.作为一种实施方式,蒸汽热泵机组60还包括第一节流阀66,第一节流阀66与第一蒸发器62的入口相连通,第一节流阀66用于调整流入第一蒸发器62的冷媒的速度。通过调节第一节流阀66,能够更加有效地实现流量地调节。

51.如图1所示,蒸汽热泵机组60还包括热泵润滑组件67,热泵润滑组件67用于对冷媒压缩机组63润滑,热泵润滑组件67的润滑油经第二蒸发器64冷却。热泵润滑组件67还使用油分、油过滤器装置、油冷却换热器,油冷却后给媒压缩机组供油,保证冷媒压缩机组63的轴承供油。

52.在图1中,热泵润滑组件67还包括油冷却器671,油冷却器671设于冷凝器61与冷媒压缩机组63之间,自冷凝器61流出的冷媒流入油冷却器671,自第二蒸发器64流出的润滑油在油冷却器671内与冷媒交换热量。图中还显示了第二节流阀68,第二节流阀68用于连通油冷却器671的进口和出口。

53.为了稳定压力,蒸汽冷凝水再利用系统100还包括缓冲罐50,缓冲罐50设于蒸汽压缩机组件30与蒸汽供热设备11之间,缓冲罐50用于稳定蒸汽压缩机组件30流出的蒸汽的压力。

54.为了避免倒流,蒸汽冷凝水再利用系统100还包括单向阀,单向阀设于蒸汽压缩机组件30与缓冲罐50之间,单向阀用于阻止缓冲罐50内的蒸汽回流至蒸汽压缩机组件30。

55.在图1中,蒸汽压缩机组件30还包括压缩机润滑组件31,从而能够更好地润滑相关部件。蒸汽压缩机组件30也可以使用螺杆式水蒸汽压缩机组,能够容忍吸气中有少量液态水。

56.为了提高稳定性及可靠性,蒸汽冷凝水再利用系统100还包括喷水降温组件40,喷水降温组件40用于降低蒸汽压缩机组件30的温度。

57.作为一种具体的实施方式,喷水降温组件40包括降温调节阀41及降温绪压器42,冷却水先后流经绪压器及调节阀21后,再对蒸汽压缩机组件30降温。如图1所示,喷水降温组件40还可以与流经第一蒸发器62后的蒸发冷凝水管路相连通,冷却后的蒸发冷凝水可以用于降低蒸汽压缩机组件30的温度。

58.在图1中,闪蒸罐组件20的侧面还可以设有液位计22,从而能够有效地监控液态水的体积。蒸汽供热设备11和闪蒸罐组件20之间还设有疏水阀12,能够有效地避免蒸汽直接进入闪蒸罐组件20。

59.作为一种实施方式,自闪蒸罐组件20流出的蒸汽的温度的范围为102℃

‑

120℃,蒸汽的压力的范围为1bar

‑

2bar。自蒸汽压缩机组件30流至蒸汽供热设备11的蒸汽的压力的范围为7bar

‑

8bar。自蒸汽供热设备11流出的蒸汽冷凝水的温度的范围为110℃

‑

150℃。缓冲罐50内的蒸汽的压力的范围可以4bar

‑

8bar。闪蒸罐组件20内的蒸汽压力的范围可以为1bar

‑

2bar,温度可以为102℃

‑

120℃。自闪蒸罐组件20流出的液态水的温度的范围也可以为102℃

‑

120℃。自第一蒸发器62流出的冷凝水的温度的范围可以为60℃

‑

90℃。直接流入蒸汽供热设备11的蒸汽的压力的范围也可以为7bar

‑

8bar。

60.作为一种使用方式,压力范围为5

‑

8bar的饱和蒸汽经蒸汽供热设备11后,变为120℃

‑

170℃蒸汽冷凝水。蒸汽冷凝水通过疏水阀12流及调节阀21至闪蒸罐组件20。该过程中蒸汽冷凝水的压力降低,有5%

‑

10%蒸汽冷凝水变为低压饱和水蒸汽,其余为低压饱和液态水。低压饱和水蒸汽经蒸汽压缩机组件30压缩后,变为高压水蒸汽,从而能够可供给蒸汽供热设备11使用。

61.闪蒸罐组件20的冷凝水通过冷凝水泵提升压力后,进入蒸汽热泵机组60的第一蒸发器62,温度降低至合理值后排出。

62.具体实施方式可以如下:高压蒸汽在蒸汽供热设备11中,放热相变,变为蒸汽冷凝水。蒸汽冷凝水经疏水阀12及调节阀21后,变为低压气液两相的混合水。气液两相水在闪蒸罐组件20中气液分离,液态水沉积在闪蒸罐组件20的底部,蒸汽通过闪蒸罐组件20中的滤网23过滤后,供蒸汽压缩机组件30吸气。

63.蒸汽冷凝水从闪蒸罐组件20流出,冷凝水泵提升压力后与蒸汽热泵机组60的第一蒸发器62换热后水温变为60℃

‑

90℃。

64.蒸汽冷凝水降压闪蒸产生的低压蒸汽经蒸汽压缩机组件30压缩后变为高压蒸汽。水蒸汽压缩过程中容易排气温度过热,因此压缩过程需要喷水降温组件40降低排气温度。通过使用降温调节阀41控制喷水量,保证排气温度在合理范围内,比如温度为180℃。排气管路还可以加装排气单向阀,防止停机后螺杆式水蒸汽压缩机组严重反转。

65.高温高压气态制冷剂在闪蒸罐组件20中,与闪蒸罐组件20中的冷凝水换热,高温高压气态制冷剂冷凝为高压液态制冷剂。高压液态制冷剂流到冷媒存储器65中,存储多余制冷剂。高压液态制冷剂通过第一节流阀66节流后变为低压气液两相制冷剂。低压气液两相制冷剂与闪蒸罐组件20流出冷凝水换热后,变为低压气态制冷剂。低压气态制冷剂经冷媒压缩机组63压缩后变为高温高压气态制冷剂,完成整个制冷循环。

66.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。