1.本实用新型涉及蒸汽发生装置技术领域,尤其涉及一种蒸汽发生器。

背景技术:

2.蒸汽发生器是通过电热板或者电热丝对液体进行加热使其产生蒸汽的装置,现有技术中一般是采用底部加热的方式,该种加热方式不利于蒸汽的产生。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中蒸汽发生器蒸汽产生效果不好的缺点,而提出的一种蒸汽发生器。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种蒸汽发生器,包括蒸发器壳体、固定在蒸发器壳体上的pcb板、安装在蒸发器壳体内且与pcb板电连接的加热组件,所述蒸发器壳体上部一侧设有用于进水的液体进口、用于排出蒸汽的蒸汽出口,所述蒸发器壳体包括装配在一起的且相连通的上壳体、下壳体,所述下壳体内部设置加热腔,所述下壳体侧面敞口,所述下壳体侧面敞口处设有加热板安装座,所述加热组件包括温控器组件、竖直设置的厚膜加热板,所述厚膜加热板竖直固定密封在加热板安装座上,所述温控器组件包括支撑板、固定在支撑板上的手动复位温控器、自复位温控器,所述温控器组件安装在厚膜加热板背面,所述下壳体侧面敞口最外侧通过盖板封堵。

6.所述液体进口通过外接水管与水源接通,所述外接水管中部可拆卸安装有滤网过滤部。

7.所述外接水管包括相互分离的第一管部、第二管部,所述第一管部、第二管部相邻的一端均设有外螺纹,所述滤网过滤部包括内螺纹筒、滤网,所述第一管部、第二管部通过内螺纹筒螺纹连接在一起,所述滤网夹设在第一管部、第二管部之间。

8.所述下壳体内部的加热腔竖直截面为v形结构。

9.所述下壳体底部设有与其内腔连通的排泄管,所述下壳体底壁为倾斜面,所述倾斜面指向排泄管的管口位置。

10.所述上壳体设有液位传感器安装座,所述液位传感器安装座内安装有与pcb板电连接的液位传感器,所述液位传感器的液位感应端由上壳体延伸至下壳体的v形结构的加热腔内。

11.所述上壳体顶部固接有水平设置的安装板,所述安装板宽度大于上壳体宽度。

12.本实用新型提出的一种蒸汽发生器,有益效果在于:加热腔室上利用厚膜加热板进行加热工作,加热均匀,相对于加热腔竖直安装的厚膜加热板,满足加热腔内部水温度随高度逐级递增的方式加热,采用该种加热方式便于蒸汽的产生。

附图说明

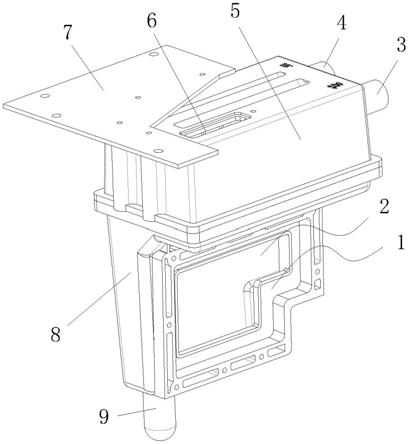

13.图1为本实用新型的结构示意图;

14.图2为图1半剖结构示意图;

15.图3为图1半剖立体结构示意图;

16.图4为本实用新型的上壳体立体结构示意图一;

17.图5为本实用新型的厚膜加热板结构示意图;

18.图6为本实用新型的温控器组件结构示意图;

19.图7为本实用新型的滤网过滤部安装结构示意图;

20.图8为本实用新型的滤网过滤部剖视结构示意图;

21.图9为本实用新型的下壳体立体结构示意图一;

22.图10为本实用新型的下壳体立体结构示意图二;

23.图11为本实用新型的上壳体立体结构示意图二;

24.图12为本实用新型的上壳体内部结构示意图;

25.图13为本实用新型的上壳体仰视结构示意图。

26.图中:加热板安装座1、加热腔2、蒸汽出口3、液体进口4、上壳体5、液位传感器安装座6、安装板7、下壳体8、排泄管9、挡水板10、引流板11、限流板12、第一隔板13、第二隔板14、延伸水管15、厚膜加热板16、手动复位温控器17、自复位温控器18、支撑板19、外接水管20、滤网过滤部21、流液口22、延伸板部23、内螺纹筒24、滤网25、第一管部26、第二管部27。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

28.参照图1

‑

13,一种蒸汽发生器,包括蒸发器壳体、固定在蒸发器壳体上的pcb板、安装在蒸发器壳体内且与pcb板电连接的加热组件,蒸发器壳体上部一侧设有用于进水的液体进口4、用于排出蒸汽的蒸汽出口3,蒸发器壳体包括装配在一起的且相连通的上壳体5、下壳体8,下壳体8内部设置加热腔2,下壳体8侧面敞口,下壳体8侧面敞口处设有加热板安装座1,加热组件包括温控器组件、竖直设置的厚膜加热板16,厚膜加热板16竖直固定密封在加热板安装座1上,温控器组件包括支撑板19、固定在支撑板19上的手动复位温控器17、自复位温控器18,温控器组件安装在厚膜加热板16背面,下壳体8侧面敞口最外侧通过盖板封堵。

29.厚膜加热板边缘嵌接密封圈固定安装于加热板安装座1上,支撑板19通过螺钉安装于下壳体8外侧,覆盖厚膜加热板,最后通过盖板将下壳体8侧面敞口密封,厚膜加热板16与手动复位温控器17、自复位温控器18三者之间串联,下壳体8内部水位偏低发生干烧现象时,手动复位温控器17、自复位温控器18断开,当水位上升,自复位温控器18闭合,此时工作者手动闭合手动复位温控器17,蒸汽发生器继续工作。

30.加热腔室上利用厚膜加热板进行加热工作,加热均匀,相对于加热腔竖直安装的厚膜加热板,满足加热腔内部水温度随高度逐级递增的方式加热,采用该种加热方式便于蒸汽的产生。

31.为了进一步提高加热腔密封性,将加热板安装座1及厚膜加热板16相对应的一面设置成阶梯与凹槽的配合结构。

32.液体进口4通过外接水管20与水源接通,外接水管20中部可拆卸安装有滤网过滤部21。作为一种优选实施方式,外接水管20包括相互分离的第一管部26、第二管部27,第一管部26、第二管部27相邻的一端均设有外螺纹,滤网过滤部21包括内螺纹筒24、滤网25,第一管部26、第二管部27通过内螺纹筒24螺纹连接在一起,滤网25夹设在第一管部26、第二管部27之间,采用该种结构便于定期清理或者更换滤网25,下壳体8底部设有与其内腔连通的排泄管9,下壳体8底壁为倾斜面,倾斜面指向排泄管9的管口位置。

33.该蒸汽发生器在水量输入管处设置滤网结构、蒸汽发生器内部底端倾斜结构及排泄管的设置,采用此类结构设计,避免蒸汽发生器在长期使用后内部堆积异物,有利于提高蒸汽发生器使用寿命。

34.下壳体8内部的加热腔2竖直截面为v形结构;上壳体5设有液位传感器安装座6,液位传感器安装座6内安装有与pcb板电连接的液位传感器,液位传感器的液位感应端由上壳体5延伸至下壳体8的v形结构的加热腔2内。下壳体8腔室形状设置成v形结构,采用该种结构其内部水位增减变化明显,便于液位传感器感应其内部水位变化,控制水量输入大小。

35.上壳体5顶部固接有水平设置的安装板7,安装板7宽度大于上壳体5宽度,安装板材质为不锈钢,与蒸汽发生器之间配合连接,相对于蒸汽发生器,安装板两边沿向外延伸,携带蒸汽发生器与外部结构固定连接,当外部结构发生挤压,不锈钢材质安装板,形成对蒸汽发生器保护工作。

36.参照图1

‑

13,一种具有汽液分离功能的蒸汽发生器,包括蒸发器壳体、固定在蒸发器壳体上的pcb板、安装在蒸发器壳体内且与pcb板电连接的加热组件,蒸发器壳体上部一侧设有用于进水的液体进口4、用于排出蒸汽的蒸汽出口3,蒸发器壳体包括装配在一起的且相连通的上壳体5、下壳体8,下壳体8内部设置加热腔2,加热组件设置在下壳体8内,下壳体8顶部向一侧延伸有延伸板部23,液体进口4、蒸汽出口3均水平设置在上壳体5一侧,液体进口4位于加热腔2上方,蒸汽出口3位于延伸板部23上方,上壳体5内位于蒸汽出口3的蒸汽排出位置设有竖直设置的汽水分离组件,汽水分离组件位于延伸板部23正上方,汽水分离组件包括第一隔板13及两个第二隔板14,第一隔板13为两个板部组成的横截面为l形的板,两个第二隔板14置于第一隔板13靠近蒸汽出口3的一侧,且两个第二隔板14分别与第一隔板13的两个板部平行,第一隔板13、第二隔板14表面均一体成型有若干个阻挡筋,第一隔板13、第二隔板14底端与延伸板部23顶面相距0

‑

10mm,优选2

‑

5mm。

37.参考图3、图12、图13,蒸汽出口3位于延伸板部23上方,蒸汽向上流动时不会直接从蒸汽出口3流出,参考图13,蒸汽经过第一隔板13、第二隔板14之间的流道之后才能从蒸汽出口3流出,通过蜿蜒的流道以及阻挡筋共同作用下,促进汽液分离,更好的阻挡液态水,能够使排出的蒸汽更加纯净。

38.下壳体8侧面敞口,下壳体8侧面敞口处设有加热板安装座1,加热组件包括竖直设置的厚膜加热板16,厚膜加热板16竖直固定密封在加热板安装座1上,上壳体5内位于液体进口4的进水位置一体成型有竖直向下设置的挡水板10,挡水板10横截面为“工”字型结构。挡水板10在形状上设计成“工”型结构,完成输入水的聚拢工作,避免水花四溅,形成输入水聚拢式下落至加热腔2内部。

39.作为另一种实施方式,下壳体8侧面敞口,下壳体8侧面敞口处设有加热板安装座1,加热组件包括竖直设置的厚膜加热板16,厚膜加热板16竖直固定密封在加热板安装座1上,上壳体5内安装有与液体进口4连通的延伸水管15,延伸水管15底端与下壳体8底壁之间留设出液间隙。

40.延伸板部23靠近加热腔2的一端固接有引流板11,引流板11两端与下壳体8内壁之间留设有流液口22,下壳体8内壁位于流液口22的下方一体成型有竖直设置的限流板12。加热腔2中设置引流板11,液态水顺着引流板,从引流板两端流液口22处流入加热腔室内部底端形成汇聚,避开厚膜加热板区域,降低蒸汽携带液态水的概率。

41.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变而得到的技术方案、构思、设计,都应涵盖在本实用新型的保护范围之内。