1.本发明涉及工业蒸汽发生器技术领域,尤其是涉及一种新型单罐高温储能蒸汽发生器。

背景技术:

2.蒸汽在纺织、化工、烘干、消毒、清洗等民用和工业领域都有广泛应用,随着环保要求越来越高,传统的小型煤蒸汽锅炉逐渐被强制淘汰,而目前使用电蒸汽锅炉和天然气蒸汽锅炉的成本又较高,主要在耗能上面成本极高,因此,利用夜里廉价谷电蓄热产生蒸汽可以大大降低用户蒸汽使用成本;利用高温熔盐蓄热是高温蓄热产生蒸汽的主流技术之一,常规的熔盐储能系统熔盐即是储能材料,又是传热介质,这比较适合大型的系统,一旦系统启动后会一直运行,需保持熔盐为液体状态,避免熔盐在管道内或者熔盐罐内凝固;但对于一些中小型系统,很多应用场景为非连续运行,有时会按季节运行,如果消耗能源一直保持熔盐融化状态很浪费能源。

技术实现要素:

3.本发明的目的是提供一种新型单罐高温储能蒸汽发生器,以熔盐做为储能材料,在罐体集成加热装置、换热盘管,该装置集成度高,安全性高,可以按需启停,不用担心熔盐凝固堵塞管道,熔盐罐内材料凝固可再次加热融化,满足了中小型高温储能产生蒸汽系统的灵活应用需求;为解决现有技术中蒸汽发生器在一些中小型系统应用中能源消耗大、适用性差的技术问题,本发明提供了一种新型单罐高温储能蒸汽发生器,其包括熔盐罐、加热装置和换热盘管;所述熔盐罐包括罐体和若干支脚;所述罐体的顶端开设注料口,所述注料口的外周开设若干加热孔,若干所述的支脚安装于所述罐体的底端、将所述熔盐罐支承于安装工位;所述加热装置包括若干根电加热棒,若干所述的电加热棒分别插设于若干所述的加热孔内,若干所述的电加热棒线缆连接外部电源;所述换热盘管包括螺线形管、注水管道和蒸汽排出管道;所述螺线形管盘绕固定于所述罐体,所述注水管道贯通连接于所述螺线形管的下端,所述蒸汽排出管道贯通连接于所述螺线形管的上端。

4.优选的,本发明提供了一种新型单罐高温储能蒸汽发生器,为了增大热交换面积,其中,所述螺线形管的截面由一条弦边和圆弧组成,所述弦边紧贴所述罐体的外侧壁;由该弦边所组成的螺旋带状结构紧贴罐体的外侧壁,相比于盘绕于罐体外侧壁的圆管,显著增大了热交换面积,处于罐体内腔的高温熔盐通过罐体侧壁将热能传递给螺线形管内腔的液态水,液态水瞬间蒸发形成高温蒸汽,结构合理性更佳。

5.进一步的,本发明提供了一种新型单罐高温储能蒸汽发生器,考虑到实际使用过

程中罐体内上下端还是存在温差,一般情况下罐体底部的温度要低于顶部的温度,为了使结构设计更为合理,其中,所述螺线形管的螺距且由上至下方向增大;借此结构来适当减小罐体底部的热交换面积,减小热转化率,在高温的罐体上端设置较为密集的螺线形管,来增大热交换面积,适当增大热转化率,以此来平衡罐体内腔上下端的温度,缓解上端高温蠕变现象,延长设备使用寿命。

6.优选的,本发明提供了一种新型单罐高温储能蒸汽发生器,同样是考虑到实际使用过程中罐体内上下端存在温差,一般情况下罐体底部的温度要低于顶部的温度,为了使结构设计更为合理,其中,所述螺线形管且由下至上方向、从固定于所述罐体外侧壁逐步转为埋设于所述罐体外侧壁中;通过该设置,盘设于罐体下段外侧壁的螺线形管跟罐体接触面积小,可适当较小热转化效率,盘设于罐体上段外侧壁的螺线形管逐渐埋设于罐体外侧壁中,这就显著增大了罐体外侧壁和螺线形管的接触面积,以此来增大高温区的热转化率,亦能提高结构设计合理性、延长设备使用寿命。

7.优选的,本发明提供了一种新型单罐高温储能蒸汽发生器,本技术巧妙应用成熟的现有技术以提高热转化效率其中,所述罐体的侧壁由螺旋波纹管构成,所述螺旋波纹管的螺旋槽内满铺所述螺线形管;本技术与传统单单增大热交换面积的方式不同,独创性地采用螺旋波纹管作为罐体的侧壁结构,螺线形管沿着螺旋槽满铺,即螺线形管且沿罐体径向的内端面紧密贴合于螺旋槽的槽壁,增大了热交换面积,提高蒸汽产出效率。

8.进一步的,本发明提供了一种新型单罐高温储能蒸汽发生器,为了提高热转化效率的同时减少螺线形管的热能散失,其中,所述螺线形管且沿所述罐体径向的外端面保持和所述罐体的外侧壁齐平;与传统弧形的换热盘管结构不同,圆弧状的换热盘管增大了螺线形管的散热面积,本技术减小了螺线形管的散热面积,即将螺线形管的外端面设置于和罐体外侧壁齐平,尽量减小螺线形管和外部的接触面积,减小了散热面积,更多的热能得以留存于螺线形管内腔用作蒸发液态水,提高蒸汽产出效率。

9.进一步的,本发明提供了一种新型单罐高温储能蒸汽发生器,同样是考虑到实际使用过程中罐体内上下端存在温差,一般情况下罐体底部的温度要低于顶部的温度,为了使结构设计更为合理,其中,所述螺旋波纹管的螺距且由上至下方向增大。

10.进一步的,本发明提供了一种新型单罐高温储能蒸汽发生器,其中,还包括外壳体,所述外壳体包覆于所述罐体,在所述外壳体和所述罐体之间装填保温层。

11.进一步的,本发明提供了一种新型单罐高温储能蒸汽发生器,考虑到实际使用过程中罐体内上下端存在温差,一般情况下罐体底部的温度要低于顶部的温度,为了使结构设计更为合理,其中,还包括罐底加热盘,所述罐底加热盘安装于所述罐体内腔、且安装于所述罐体的底部,所述罐底加热盘线缆连接外部电源。

12.本发明一种新型单罐高温储能蒸汽发生器与现有技术相比具有以下优点;一方面,熔盐仅作为储能材料,熔盐罐内置电加热棒,材料凝固可再次在熔盐罐内被加热;另一方面,熔盐不作为传热介质,传统熔盐炉和蒸汽发生器之间需要布设管道,高温熔盐需要通过管道进入蒸汽发生器,本技术避免了熔盐作为传热介质时管道内材料凝固堵塞问题;此外,水流经螺线形管与罐体外侧壁换热直接产生蒸汽,结构简单,同时避免了将换热盘管内置在罐体内熔盐对换热盘管焊接点腐蚀导致的安全风险。

附图说明

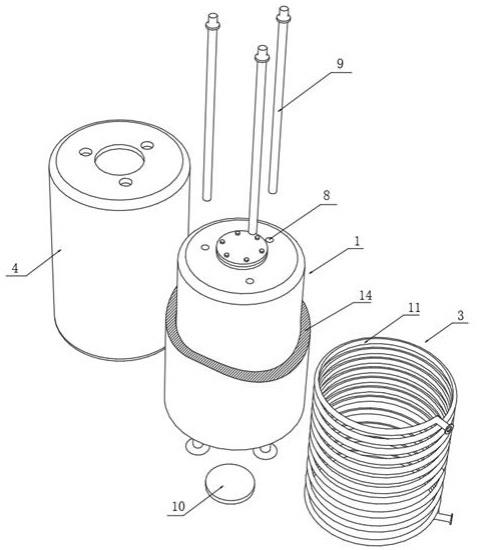

13.图1为本发明一种新型单罐高温储能蒸汽发生器第一种实施例结构示意图;图2为本发明一种新型单罐高温储能蒸汽发生器第一种实施例中去除外壳体和保温层结构示意图;图3为本发明一种新型单罐高温储能蒸汽发生器第一种实施例结构爆炸图;图4为本发明一种新型单罐高温储能蒸汽发生器第一种实施例中螺线形管的截面示意图;图5为本发明一种新型单罐高温储能蒸汽发生器第二种实施例中去除外壳体和保温层结构示意图;图6为本发明一种新型单罐高温储能蒸汽发生器第二种实施例中螺线形管的截面示意图;图7为本发明一种新型单罐高温储能蒸汽发生器第三种实施例结构爆炸图;图8为本发明一种新型单罐高温储能蒸汽发生器第三种实施例中罐体结构示意图;图9为本发明一种新型单罐高温储能蒸汽发生器第三种实施例中螺线形管结构示意图。

14.其中:1、熔盐罐;2、加热装置;3、换热盘管;4、外壳体;5、罐体;6、支脚;7、注料口;8、加热孔;9、电加热棒;10、罐底加热盘;11、螺线形管;12、注水管道;13、蒸汽排出管道;14、保温层;15、螺旋波纹管;16、螺旋槽;17、弦边;18、圆弧。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围;需要说明的是,在本发明的描述中,需要说明的是,术语“前”、“后”、“内”、“外”、“上”、“下”、“两侧”、“一端”、“另一端”“左”“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

16.实施例1如图1~4所示,本实施例提供了一种新型单罐高温储能蒸汽发生器,其包括熔盐罐1、加热装置2、换热盘管3和外壳体4;所述熔盐罐1包括罐体5和若干支脚6;所述罐体5的顶端开设注料口7,所述注料口7的外周开设若干加热孔8,若干所述的支脚6安装于所述罐体5的底端、将所述熔盐罐1支承于安装工位;所述加热装置2包括若干根电加热棒9和罐底加热盘10;若干所述的电加热棒9分别插设于若干所述的加热孔8内,若干所述的电加热棒9线缆连接外部电源;所述罐底加热盘10安装于所述罐体5内腔、且安装于所述罐体5的底部,所述罐底加热盘10线缆连接外部电源;所述换热盘管3包括螺线形管11、注水管道12和蒸汽排出管道13;所述螺线形管11盘绕固定于所述罐体5,所述注水管道12贯通连接于所述螺线形管11的下端,所述蒸汽排出管道

13贯通连接于所述螺线形管11的上端;其中,所述螺线形管11的截面由一条弦边17和圆弧18组成,所述弦边17紧贴所述罐体5的外侧壁,同时所述螺线形管11的螺距且由上至下方向增大;所述外壳体4包覆于所述罐体5,在所述外壳体4和所述罐体5之间装填保温层14。

17.工作过程及原理:在夜间谷电时注水管道12外接水源,开启电加热棒9和罐底加热盘10,对加注于罐体5内腔的材料进行加热,使得材料成为高温熔盐状态,外接水源持续向注水管道12内加注水,水经过螺线形管11时,熔盐高温通过罐体5侧壁和螺线形管11传导给螺线形管11内腔的液态水,液态水遇热迅速蒸发形成蒸汽经蒸汽排出管道13排出;峰电时段关闭电加热棒9和罐底加热盘10,利用罐体5吸收内部储能熔盐的热量后汽化产生蒸汽,一方面,熔盐仅作为储能材料,熔盐罐1内置电加热棒9,材料凝固可再次在熔盐罐1内被加热;另一方面,熔盐不作为传热介质,传统熔盐炉和蒸汽发生器之间需要布设管道,高温熔盐需要通过管道进入蒸汽发生器,本技术避免了熔盐作为传热介质时管道内材料凝固堵塞问题;此外,水流经螺线形管11与罐体5外侧壁换热直接产生蒸汽,结构简单,同时避免了将换热盘管3内置在罐体5内熔盐对换热盘管3焊接点腐蚀导致的安全风险。

18.实施例2如图5和6所示,本实施例提供了一种新型单罐高温储能蒸汽发生器,其包括熔盐罐1、加热装置2、换热盘管3和外壳体4;所述熔盐罐1包括罐体5和若干支脚6;所述罐体5的顶端开设注料口7,所述注料口7的外周开设若干加热孔8,若干所述的支脚6安装于所述罐体5的底端、将所述熔盐罐1支承于安装工位;所述加热装置2包括若干根电加热棒9和罐底加热盘10;若干所述的电加热棒9分别插设于若干所述的加热孔8内,若干所述的电加热棒9线缆连接外部电源;所述罐底加热盘10安装于所述罐体5内腔、且安装于所述罐体5的底部,所述罐底加热盘10线缆连接外部电源;所述换热盘管3包括螺线形管11、注水管道12和蒸汽排出管道13;所述螺线形管11盘绕固定于所述罐体5,所述注水管道12贯通连接于所述螺线形管11的下端,所述蒸汽排出管道13贯通连接于所述螺线形管11的上端;其中,所述螺线形管11且由下至上方向、从固定于所述罐体5外侧壁逐步转为埋设于所述罐体5外侧壁中;所述外壳体4包覆于所述罐体5,在所述外壳体4和所述罐体5之间装填保温层14。

19.工作过程及原理同上,在此不赘述。

20.实施例3如图7~9所示,本实施例提供了一种新型单罐高温储能蒸汽发生器,其包括熔盐罐1、加热装置2、换热盘管3和外壳体4;所述熔盐罐1包括罐体5和若干支脚6;所述罐体5的顶端开设注料口7,所述注料口7的外周开设若干加热孔8,若干所述的支脚6安装于所述罐体5的底端、将所述熔盐罐1支承于安装工位;其中,所述罐体5的侧壁由螺旋波纹管15构成;所述加热装置2包括若干根电加热棒9和罐底加热盘10;若干所述的电加热棒9分别插设于若干所述的加热孔8内,若干所述的电加热棒9线缆连接外部电源;所述罐底加热盘10安装于所述罐体5内腔、且安装于所述罐体5的底部,所述罐底加热盘10线缆连接外部电源;所述换热盘管3包括螺线形管11、注水管道12和蒸汽排出管道13;所述螺线形管11盘绕

固定于所述罐体5,所述注水管道12贯通连接于所述螺线形管11的下端,所述蒸汽排出管道13贯通连接于所述螺线形管11的上端;其中,所述螺旋波纹管15的螺旋槽16内满铺所述螺线形管11;同时,所述螺线形管11且沿所述罐体5径向的外端面保持和所述罐体5的外侧壁齐平;作为本实施例的一个优选技术方案,所述螺旋波纹管15的螺距且由上至下方向增大;所述外壳体4包覆于所述罐体5,在所述外壳体4和所述罐体5之间装填保温层14。

21.工作过程及原理同上,在此不赘述。

22.本发明未详述之处,均为本领域技术人员的公知技术。

23.最后所要说明的是:以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改和等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。