1.本发明属于燃煤发电领域,具体涉及一种利用锅炉渣井协同处置固废的装置及处置操作方法。

背景技术:

2.双碳背景下,随着各地出台“能耗双控”政策,近年来电煤价格居高不。近期国家发展改革委、国家能源局发布《全国煤电机组改造升级实施方案》,鼓励企业采取先进技术,持续降低碳排放、污染物排放和能耗水平,提供综合服务,实现角色转变,不断提升清洁低碳、高效灵活发展能力。节能降耗对火力发电而言永远没有终,火电厂炉渣余热就有进一步利用的空间。炉膛中下落的热灰渣850℃左右,在输送钢带上逐渐被冷空气冷却,并逐渐再次燃烧,完成冷空气与高温炉渣间的热交换,冷空气受热升温到300~400℃进入炉膛,灰渣被冷却到200℃以下,经过破碎、调湿机调湿以后装车外运。初步估算,一台60万机组平均每天产生将近200吨200℃炉渣,这部分热量没有被有效利用;而另一方面,国内普遍采用的固体废弃物耦合发电处置却又要消耗热量来干化、焚烧,进一步给锅炉的节能降耗带来压力。

技术实现要素:

3.本发明的目的是解决上述所存在的问题,提供一种利用锅炉渣井协同处置固废的装置及处置操作方法。

4.上述的目的通过以下的技术方案实现:一种利用锅炉渣井协同处置固废的装置,其组成包括炉膛、渣井和钢带输渣机,所述的渣井上安装有两组关断过滤装置、备用液压捅渣装置、螺旋给料机和膏状固废输送管道;两组所述的关断过滤装置分别安装于所述的渣井的入口位置和底部,用于挤压破碎过滤的大渣块;两组所述的关断过滤装置之间安装有所述的备用液压捅渣装置;所述的螺旋给料机安装于所述的渣井的炉前侧;所述的膏状固废输送管道安装于所述的渣井的炉后侧。

5.所述的利用锅炉渣井协同处置固废的装置,所述的关断过滤装置包括液压关断门和格栅,所述的液压关断门位于所述的格栅的上方。

6.所述的利用锅炉渣井协同处置固废的装置,所述的液压关断门是由多对闸板组成,每一对的两个闸板分别装在所述的渣井的炉前方向和炉后方向,每一对的两个闸板在行程上相向而行,在关闭中对格栅上的渣块挤压破碎。

7.所述的利用锅炉渣井协同处置固废的装置,所述的备用液压捅渣装置为两组,每组3个,位于所述的渣井的炉左方向与炉右方向,与所述的关断过滤装置的液压关断门呈十字交叉布置。

8.所述的利用锅炉渣井协同处置固废的装置,所述的渣井上位于所述的螺旋给料机

处安装有落料斜管,所述的落料斜管上安装有播撒风管,所述的落料斜管与水平夹角大于45

°

,所述的播撒风管水平布置,所述的播撒风管的出口正对所述的落料斜管的出口。

9.所述的利用锅炉渣井协同处置固废的装置,所述的膏状固废输送管道与水平呈45

°

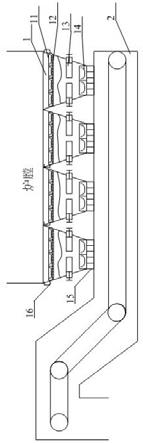

夹角。

10.一种利用锅炉渣井协同处置固废的装置的处置操作方法,该方法包括如下步骤:第一步:进料;保持第一液压关断门开启状态、第二液压关断门关闭状态,较细的炉渣首先经过第一格栅,存积在渣井底部,较大炉渣经过人工操作第一液压关断门挤压后进入,开启固废螺旋给料机或通过膏状固废料喷射孔,将固废输送至渣井,不断进入的炉渣与固废自动层叠、混合堆积在渣井内部;通过电视监控设备,发现当渣井料位较高时,关闭螺旋给料机或膏体物料喷射孔;第二步:热解;进入渣井的固废利用炉渣的热量发生热解,同时,固废也将炉渣降温冷却;第三步:排渣;经过2小时左右,缓慢开启第二液压关断门,将炉渣排放进入钢带输渣机,钢带输渣机在输送炉渣的同时,进一步冷却炉渣;第四步:重复循环执行第一步至第三步,直至处理完毕所有固废。

11.有益效果:1.本发明固废处置充分利用里炉渣的热量,使最终排放的炉渣温度进一步降低,提高锅炉热效率;固废的处置发生在炉底,不对炉膛上部的燃烧工况产生扰动,安全系数高;适用范围广,大多数大型燃煤发电厂锅炉均有渣井,进过改造,即可投入使用。

12.2.本发明在渣井入口位置安装第一液压关断门和第一格栅,第一格栅用于盛接锅炉落下的渣块,第一液压关断门在钢带机检修期间起到隔离炉膛热量与炉渣的作用,同时,每一对闸板在行程上相向而行,在关闭的过程中可起到挤压破碎的作用较大渣块,防止大渣块堆积形成蓬焦造成安全事故。

13.3.本发明设置备用液压捅渣装置,在发生事故造成渣井结焦时,这样布置的好处是可以相互配合,调整渣井内物料的位置。

14.4.本发明设置螺旋给料机,安装于渣井的炉前侧。运行时,螺旋输送机内物料进入落料斜管。物料在落料斜管内,由安装于落料斜管上的播撒风管将物料播撒进入渣井,均匀铺垫在渣井底部,防止物料进入渣井后在一处堆积。

15.附图说明:附图1是本发明的结构示意图;附图2是渣井的侧视图;图中:1、渣井;11、第一关断门;12、第一格栅;13、备用液压捅焦装置;14、第二关断门;15、第二格栅;16、电视监控;17、温度测点;2、钢带输渣机;3、螺旋给料机;4、膏状固废输送管道;31、落料斜管;32、播撒风管。

16.具体实施方式:实施例1:一种利用锅炉渣井协同处置固废的装置,其组成包括炉膛、渣井1和钢带输渣机2,

所述的渣井上安装有两组关断过滤装置、备用液压捅渣装置13、螺旋给料机3和膏状固废输送管道4;两组所述的关断过滤装置分别安装于所述的渣井的入口位置和底部,用于挤压破碎过滤的大渣块;两组所述的关断过滤装置之间安装有所述的备用液压捅渣装置;所述的螺旋给料机安装于所述的渣井的炉前侧;所述的膏状固废输送管道安装于所述的渣井的炉后侧;在渣井的两组关断过滤装置之间还固定有多个温度测点17,用于测量渣井内的温度。

17.实施例2:根据实施例1所述的利用锅炉渣井协同处置固废的装置,所述的关断过滤装置包括液压关断门和格栅,所述的液压关断门位于所述的格栅的上方。

18.位于渣井入口的关断过滤装置为第一液压关断门和第一格栅;第一格栅孔洞尺寸为100

×

100mm左右;利用第一液压关断门挤压破碎较大落在第一格栅渣块,防止大渣块堆积形成蓬焦造成安全事故。

19.第一液压关断门,安装于渣井第一格栅上部,成对布置,每一对的两只分别装在炉前方向和炉后方向,在钢带机检修期间起到隔离炉膛热量与炉渣的作用,同时,每一对关断门在行程上相向而行,在关闭的过程中可挤压破碎大焦块。

20.位于渣井底部的关断过滤装置为第二液压关断门和第二格栅;所述第二格栅,安装于渣井底部,起到缓冲作用,防止焦块砸伤钢带输渣机。

21.第二液压关断门,安装于第二格栅上部,成对布置,每一对的两只分别装在炉前方向和炉后方向,正常运行时关闭,使破碎后的渣块与固废在上部堆积热解,同时,每一对关断门在行程上相向而行,在关闭的过程中可挤碎第二格栅上部残留的较大焦块。

22.实施例3:根据实施例1或2所述的利用锅炉渣井协同处置固废的装置,所述的液压关断门是由多对闸板组成,每一对的两个闸板分别装在所述的渣井的炉前方向和炉后方向,每一对的两个闸板在行程上相向而行,在关闭中对格栅上的渣块挤压破碎。

23.实施例4:根据实施例1或2或3所述的利用锅炉渣井协同处置固废的装置,所述的备用液压捅渣装置为两组,每组3个,位于所述的渣井的炉左方向与炉右方向,与所述的关断过滤装置的液压关断门呈十字交叉布置。

24.实施例5:根据实施例1或2或3或4所述的利用锅炉渣井协同处置固废的装置,所述的渣井上位于所述的螺旋给料机处安装有落料斜管31,所述的落料斜管上安装有播撒风管32,所述的落料斜管与水平夹角大于45

°

,所述的播撒风管水平布置,所述的播撒风管的出口正对所述的落料斜管的出口。

25.螺旋输送机内物料直接进入落料斜管。物料在落料斜管内,由安装于落料斜管上的播撒风管将物料播撒进入渣井,均匀铺垫在渣井底部,防止物料进入渣井后在一处堆积。

落料斜管与水平夹角大于45

°

,播撒风管水平布置,出口正对落料斜管出口。

26.电视监控装置安装于渣井1入口、第一液压关断门上部,用于监视渣井内落渣情况。

27.实施例6:根据实施例1或2或3或4或5所述的利用锅炉渣井协同处置固废的装置,所述的膏状固废输送管道与水平呈45

°

夹角。

28.实施例7:一种利用锅炉渣井协同处置固废的装置的处置操作方法,该方法包括如下步骤:第一步:进料;保持第一液压关断门11开启状态、第二液压关断门14关闭状态,较细的炉渣首先经过第一格栅12,存积在渣井底部,较大炉渣经过人工操作第一液压关断门挤压后进入,开启固废螺旋给料机或通过膏状固废料喷射孔,将固废输送至渣井,不断进入的炉渣与固废自动层叠、混合堆积在渣井内部;通过电视监控16设备,发现当渣井料位较高时,关闭螺旋给料机或膏体物料喷射孔;第二步:热解;进入渣井的固废利用炉渣的热量发生热解,同时,固废也将炉渣降温冷却;第三步:排渣;经过2小时,缓慢开启第二液压关断门,将炉渣通过第二格栅15排放进入钢带输渣机,钢带输渣机在输送炉渣的同时,进一步冷却炉渣;第四步:重复循环执行第一步至第三步,直至处理完毕所有固废。