1.本发明涉及污泥处理和流化床焚烧技术,具体来说,涉及一种直接燃用脱水污泥并进行热回收的流化床焚烧炉。

背景技术:

2.城市污泥处理需求量大,综合处理技术不成熟,处理过程耗费大量人力物力,是急需解决的一个环保问题,利用流化床焚烧技术具有的燃料适应性广、氮氧化物排放低、易于实现灰渣综合利用等优点,可实现城市污泥的高效大规模焚烧处理。

3.传统的污泥流化床焚烧处理工艺中,为确保污泥的稳定燃烧,污泥脱水后通常需要利用干化装置进一步降低含水率,提高入炉污泥的热值,再送入流化床焚烧炉中进行焚烧。污泥干化系统存在以下问题:1.干化系统投资成本较高(一般为焚烧装置的2倍以上);2.干化系统比较复杂,通常包括干化机本体、污泥进出料装置、干化污泥冷却装置、干化尾气除尘和喷淋除水装置等,运行故障率相对较高;3.需配建专门的水处理系统,对干化尾气喷淋除水工艺产生的废水进行净化处理;4.干化工艺的热效率相对较低,导致整个系统的运行经济性降低。由于脱水污泥的含水率较高,热值较低,对焚烧炉的一二次风进行高温预热是确保污泥稳定燃烧和炉膛出口烟温达标的重要措施。采用蒸汽透平直接带动焚烧炉的风机。为降低污泥焚烧处理系统的投资,提高系统运行的可靠性和经济性,本发明提出上述一种直接燃用脱水污泥并进行热回收的流化床焚烧炉。

技术实现要素:

4.技术问题:本发明所要解决的技术问题是:提供一种直接燃用脱水污泥并进行热回收的流化床焚烧炉,在节约污泥干化系统投资成本的同时,增加了流化床焚烧炉的工作稳定性,提高了流化床焚烧炉的工作效率。

5.技术方案:为解决上述技术问题,本发明实施例采用的技术方案为:本实施例提供一种直接燃用脱水污泥并进行热回收的流化床焚烧炉,其特征在于,包含炉膛、旋风分离器、尾部烟道、汽包、风机,炉膛内从下往上依次设有风室、布风板;炉膛侧壁从下往上依次设有污泥进料口、下排二次风口、上排二次风口;炉膛的出口和旋风分离器的入口相连;旋风分离器的气体出口与尾部烟道的入口连接,旋风分离器的分离灰出口与返料器的入口连接,返料器的出口连接炉膛返料灰入口;尾部烟道中从上往下依次设有高温空气预热器、对流管束)、省煤器、低温空气预热器和烟气出口;汽包位于尾部烟道外部;尾部烟道设有锅炉给水入口,锅炉给水入口和省煤器的入口连接,省煤器的出口和汽包的进水口连接,汽包的下降管和对流管束的入口联箱连接,对流管束的出口联箱和汽包的汽水引入管连接,汽包的饱和蒸汽出口在汽包顶部;风机出口与低温空气预热器入口连接,低温空气预热器的出口与高温空气预热器的入口相连接,高温空气预热器内预热后的高温空气作为一、二次风通过布风板、下排二次风口、上排二次风口送入炉膛。

6.作为优选例,所述污泥进料口上设有播料风入口。

7.作为优选例,所述炉膛内不设置受热面。

8.作为优选例,所述脱水污泥的含水率为50%~60%。

9.作为优选例,所述高温空气预热器对空气进行二级预热,高温空气预热器的出口分别通过一次风管连通布风板,通过二次风母管连通下排二次风口和上排二次风口。

10.作为优选例,所述低温空气预热器对空气进行一级预热,低温空气预热器的出口连接高温空气预热器的入口。

11.作为优选例,所述高温空气预热器为炉膛提供600℃以上的高温气流。

12.作为优选例,还包括汽轮机,饱和蒸汽出口和汽轮机汽缸相连。

13.有益效果:与现有技术相比,本发明的技术方案具有以下有益效果:本发明改进了传统污泥干化焚烧工艺流程,直接焚烧脱水污泥,从而节约了污泥干化系统的投资运行成本;炉膛内不布置受热面,而是在尾部烟道竖井内设置高温级空气预热器,获得600℃~700℃甚至更高的高温预热空气,确保污泥稳定燃烧和炉膛出口烟温达标;通过汽水系统获得一定压力的饱和蒸汽,推动小型汽轮机,进而带动流化床焚烧炉风机,节约用电成本。

附图说明

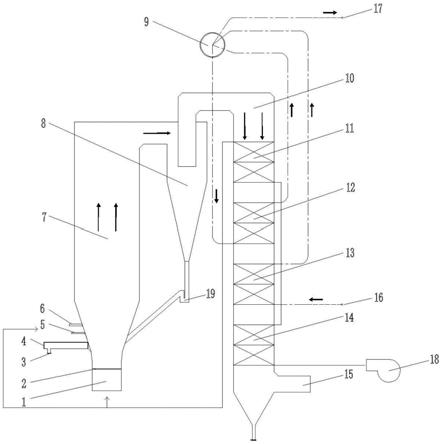

14.图1是本发明实施例的结构图;

15.图中有:风室1,布风板2,播料风入口3,污泥进料口4,下排二次风口5,上排二次风口6,炉膛7,旋风分离器8,汽包9,尾部烟道10,高温空气预热器11,对流管束12,省煤器13,低温空气预热器14,烟气出口15,锅炉给水入口16,饱和蒸汽出口17,风机18,返料器19。

具体实施方式

16.下面结合附图,对本发明的技术方案进行详细的说明。

17.如图1所示,本发明实施例的一种直接燃用脱水污泥并进行热回收的流化床焚烧炉,包含炉膛7、旋风分离器8、尾部烟道10、汽包9、风机18,炉膛7内从下往上依次设有风室1、布风板2;炉膛7侧壁从下往上依次设有污泥进料口4、下排二次风口5、上排二次风口6;炉膛7的出口和旋风分离器8的入口相连;旋风分离器8的气体出口与尾部烟道10的入口连接,旋风分离器8的分离灰出口与返料器19的入口连接,返料器19的出口连接炉膛7返料灰入口;尾部烟道10中从上往下依次设有高温空气预热器11、对流管束12、省煤器13、低温空气预热器14和烟气出口15;汽包9位于尾部烟道10外部;尾部烟道10设有锅炉给水入口16,锅炉给水入口16和省煤器13的入口连接,省煤器13的出口和汽包9的进水口连接,汽包9的下降管和对流管束12的入口联箱连接,对流管束12的出口联箱和汽包9的汽水引入管连接,汽包9的饱和蒸汽出口在汽包顶部;风机出口与低温空气预热器14入口连接,低温空气预热器14的出口与高温空气预热器11的入口相连接,高温空气预热器11内预热后的高温空气作为一、二次风通过布风板2、下排二次风口5、上排二次风口6送入炉膛7。

18.上述结构的一种直接燃用脱水污泥并进行热回收的流化床焚烧炉中,含水率为50%~60%的脱水污泥直接在流化床焚烧炉内进行燃烧,产生的烟气经旋风分离器8分离进入尾部烟道10内,与高温空气预热器11、对流管束12、省煤器13、低温空气预热器14等换热面进行热交换,最终以排烟温度180℃~200℃送入常规烟气处理装置后排放。通过预热后产生600℃~700℃的高温预热空气送回炉膛内参与燃烧,以保证密相区温度>850℃、炉

膛出口烟气温度>850℃,达到稳定燃烧、保护环境的要求。高温预热空气分别经布风板2和二次风喷嘴送入炉膛。锅炉给水依次流经省煤器13、汽包9、对流管束12、汽包9,并经过汽水分离,最终以1.3mpa表压、饱和蒸汽的状态送入小型汽轮机中做功,直接为焚烧炉的风机提供机械能,充分对污泥处理过程中产生的余热。进行回收具体过程为:锅炉给水流经省煤器13,获得尾部烟气余热而升温后,进入“汽包—下降管—上升管(对流管束)—汽包”所构成的自然循环回路,利用密度差驱动流体流动,并在对流管束12内获得烟气中温段余热。经中温烟气加热得到的汽水混合物返回汽包9内进行汽水分离,获得一定品质的蒸气送入小型汽轮机汽缸内推动叶片做功,直接为焚烧炉的风机提供机械能。该发明节约用电成本,实现自产自用,具备较好的经济性和广阔的应用前景。

19.作为优选例,所述污泥进料口4上设有播料风入口3。为脱水污泥的燃烧提供支持。

20.作为优选例,所述炉膛7内不设置受热面。在尾部竖井烟道内设置高温空气预热器11,为焚烧炉高温预热空气,同时产生一定压力的饱和蒸汽用以推动小型汽轮机带动焚烧炉的风机18。炉膛7内不设置受热面是为了确保焚烧炉炉膛出口烟温达到国标规定的850℃以上。

21.作为优选例,所述脱水污泥的含水率为50%~60%。取消传统污泥干化焚烧处理工艺中投资及运行成本较高的污泥热干化系统,脱水污泥通过污泥进料口4送入炉膛7内进行燃烧,产生的烟气通过炉膛7上部进入旋风分离器8,与绝大部分细颗粒进行分离,并产生一定压力的饱和蒸汽推动小型汽轮机带动焚烧炉的一次风机18,以提高余热利用品位,并降低系统电耗,进一步提升系统的经济性。

22.作为优选例,所述高温空气预热器11对空气进行二级预热,高温空气预热器11的出口分别通过一次风管连通布风板2,通过二次风母管连通下排二次风口5和上排二次风口6。经过高温空气预热器11预热的空气送入炉膛7参与燃烧过程。

23.作为优选例,所述低温空气预热器14对空气进行一级预热,低温空气预热器14的出口连接高温空气预热器11的入口。低温空气预热器14进行热回收,通过烟气出口15排出。

24.作为优选例,所述高温空气预热器11为炉膛7提供600℃以上的高温气流。保证污泥的高效稳定燃烧和炉膛温度及炉膛出口烟气温度符合国家环保标准。

25.作为优选例,本装置还包括汽轮机,饱和蒸汽出口17连接小型汽轮机的汽缸,用于推动汽轮机做功,直接为焚烧炉风机提供机械能,充分利用余热。

26.与现有技术相比,采用本发明的一种直接燃用脱水污泥并进行热回收的流化床焚烧炉实现余热回收,提高污泥焚烧经济性,整体上优化污泥处理工艺的流程,节约投资运行成本。

27.以上显示和描述了本发明的基本原理、主要特征和优点。本领域的技术人员应该了解,本发明不受上述具体实施例的限制,上述具体实施例和说明书中的描述只是为了进一步说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由权利要求书及其等效物界定。