1.本实用新型属于新能源电池技术领域,具体涉及一种防火罩。

背景技术:

2.随着社会的发展和人们环保意识的提高,电动汽车受到越来越广泛的关注。电池作为电动汽车的能量源,其安全性尤为重要。在新能源汽车的使用过程中,温度对电池的性能有着重要的影响,电池的充放电反应是在一定温度内发生的,温度过高或者过低,电池都很难工作或者工作效率较低,并且在电池工作的过程中,随着化学反应的发生,电池内部温度并不等于环境温度,这种温度差对电池的性能同样具有重要的影响。

3.动力电池单体内部放热反应引起不可控温升的现象,叫做热失控。锂电池一旦出现热失控,在宏观上表现为电池包局部出现温度异常,故障的电芯内阻变大,这一过程如果伴随着电动汽车的充电或者放电,热失控早期的电芯会因电流而发热,加速故障电芯热失控速度,且热失控早期一旦未得到控制,热量会持续聚集,故障电芯周围的电芯温度也很快升高,电芯温度一旦超过180℃,电芯内部隔膜熔融导致正负极短路,此时电池内部具有可燃物、助燃剂和温度这三种条件,电芯就容易发生起火爆炸而引起整个模组热失控,最终导致整个电池包所有模组热失控,危及人们的财产和生命安全。因此,如何降低触发电芯热失控的温度或者减少电池模组间热蔓延的影响,保障人们的财产和生命安全已成为目前新能源电池的研究热点。

4.例如,cn111446392a公开了电池模组及电池包。所述电池模组包括多个电芯,相邻两个所述电芯之间设置有防火板和固固相变材料,所述防火板的侧面与一所述电芯的侧面相贴合,所述防火板的侧面与一所述电芯的侧面相贴合,所述防火板的侧面与所对应的固固相变材料相贴合。该技术方案中,当固固相变材料不能再吸收电芯产生的热量时,电芯仍会发生起火爆炸,进而可能会导致其他电芯和电池模组发生爆炸,危及人们的财产和生命安全。cn208028129u公开了一种保护电池组的防火防爆电池罩。所述防火防爆所述电池罩包括底壁、从底壁向上延伸且覆盖电池组侧面的侧壁以及底壁和侧壁连接形成包裹电池组的空腔;所述底壁和所述侧壁均包括基材玻纤布、芳纶以及位于基材玻纤布和芳纶之间的硅胶酮,所述基材玻纤布和所述芳纶通过硅胶酮粘接。该技术方案中公开的防火防爆电池罩具有三层结构,结构较复杂。

5.cn107507937a公开了一种隔热防火防爆电池组。所述隔热防火防爆电池组包括多个锂离子电池单体,所述电池单体通过先并联再串联的方式构成一个锂离子电池组,所述电池组放置在箱体中,所述箱体为所述电池组的包装箱,所述箱体包括箱体内层和箱体外层,所述箱体内层和所述箱体外层通过环氧树脂粘结固定,所述箱体的材质为酚醛树脂,所述箱体内层和/或所述箱体外层均包覆有隔热防火层,所述隔热防火层的材质为三聚氰胺热固性泡沫阻燃材料;所述三聚氰胺热固性泡沫阻燃材料的厚度为30~50mm;于所述箱体侧面上端密封安装有防爆排气管,于所述防爆排气管末端通过螺纹密封连接有防水透气阀;每个所述电池单体均包括顶盖、正极、负极、电解液以及位于所述正极负极之间的隔膜;

所述隔膜的材质为陶瓷材料,所述负极为碳纳米管,所述正极为磷酸铁锂,所述电解液为聚合物凝胶电解质或六氟磷酸锂。该技术方案提供的箱体结构较复杂,且箱体所占体积较大,由此制备得到的隔热防火防爆电池组的体积较大,不利于其应用。

6.因此,如何提供一种结构简单,阻燃性较好,且耐高温的防火罩,已成为目前亟待解决的技术问题。

技术实现要素:

7.针对现有技术的不足,本实用新型的目的在于提供一种防火罩。所述防火罩结构简单,且具有优异的阻燃性和力学性能,同时具有较好的耐高温性和隔热性,适用于锂离子电池模组或者电池包中。

8.为达此目的,本实用新型采用以下技术方案:

9.第一方面,本实用新型提供一种防火罩,所述防火罩包括开口箱体结构;

10.所述开口箱体结构包括底壁以及从底壁向上延伸的侧壁,所述底壁与侧壁连接形成空腔;

11.所述侧壁远离底壁的表面相平齐;

12.所述侧壁包括第一侧壁、第二侧壁、第三侧壁和第四侧壁;

13.所述第一侧壁和第三侧壁分别由底壁的两个长边向上延伸得到,第二侧壁和第四侧壁分别由底壁的两个宽边向上延伸得到;

14.所述底壁、第一侧壁和第三侧壁各自独立地包括相贴合的第一基层和第一防火隔热层;

15.所述第二侧壁和第四侧壁各自独立地包括相贴合的第二基层和第二防火隔热层或者包括依次叠加设置的第三基层、第三防火隔热层、第四基层和第四防火隔热层。

16.本实用新型中,通过对防火罩结构的设置,使防火罩具有优异的阻燃性和力学性能,同时具有较好的耐高温性和隔热性。其中,底壁、第一侧壁和第三侧壁为两层结构,结构简单;为了便于实际生产,第二侧壁和第四侧壁为两层结构或者四层结构。

17.作为本实用新型的优选技术方案,所述防火罩的长度为350~600mm,例如可以是350mm、370mm、400mm、420mm、460mm、500mm、520mm、550mm、570mm或600mm等。

18.作为本实用新型的优选技术方案,所述防火罩的宽度为150~350mm,例如可以是150mm、170mm、190mm、210mm、230mm、250mm、270mm、290mm、310mm、330mm或350mm等。

19.作为本实用新型的优选技术方案,所述防火罩的高度为80~150mm,例如可以是80mm、85mm、90mm、95mm、100mm、105mm、110mm、115mm、120mm、125mm、130mm、135mm、140mm、145mm或150mm等。

20.需要说明的是,本实用新型提供的防火罩应用于锂离子电池模组或者电池包中,且防火罩的具体尺寸可以根据锂离子电池模组或者电池包的具体尺寸进行调节。

21.作为本实用新型的优选技术方案,所述第一基层、第二基层、第三基层和第四基层的材料各自独立地选自玻璃纤维布。

22.作为本实用新型的优选技术方案,所述玻璃纤维布的厚度为0.2~0.8mm,例如可以是0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm或0.8mm等。

23.作为本实用新型的优选技术方案,所述第一防火隔热层、第二防火隔热层、第三防

火隔热层和第四防火隔热层的厚度各自独立地选自0.6~0.7mm,例如可以是0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm或0.8mm等。

24.本实用新型中,通过控制防火罩底壁和侧壁中防火隔热层的厚度在特定的范围内,使防火罩具有较好的的阻燃性、耐高温性及隔热性。若防火隔热层的厚度较小,则制备得到的防火罩的阻燃性、耐高温性和隔热性较差,若防火隔热层的厚度较大,则制备得到的防火罩成本高,比重大,影响动力电池续航能力,且会阻碍电池模组的正常安装。

25.需要说明的是,本实用新型对防火隔热层的材料不做特殊限定,示例性地包括cn104672916a中公开的一种可瓷化阻燃耐火硅橡胶复合材料或者cn111378283a中公开的一种新能源动力电池包热失控防火材料。

26.其中,cn104672916a中可瓷化阻燃耐火硅橡胶复合材料包括如下重量份数的组分:硅橡胶生胶80~90份、催化剂15~20份、热稳定剂5~10份、耐火填料5~8份、玻璃流料5~10份、阻燃剂12~15份、协同阻燃剂5~9份、结构抑制剂10~15份和偶联剂20~30份。

27.作为本实用新型的优选技术方案,所述底壁为0.8~1.5mm,例如可以是0.8mm、0.9mm、1mm、1.1mm、1.2mm、1.3mm、1.4mm或1.5mm等。

28.作为本实用新型的优选技术方案,所述第一侧壁和第三侧壁的厚度各自独立地选自0.8~1.5mm,例如可以是0.8mm、0.9mm、1mm、1.1mm、1.2mm、1.3mm、1.4mm或1.5mm等。

29.作为本实用新型的优选技术方案,所述第二侧壁和第四侧壁的厚度各自独立地选自0.8~3mm,例如可以是0.8mm、1mm、1.2mm、1.4mm、1.6mm、1.8mm、2mm、2.2mm、2.4mm、2.6mm、2.8mm或3mm等。

30.本实用新型,对防火罩的制备方法没有特殊限制,示例性地,可以采用如下方法,其中防火隔热层的材料选自cn104672916a:

31.(1)将硅橡胶生胶和玻璃流料捏合,得到混炼胶a;

32.(2)将步骤(1)得到的混炼胶a、阻燃剂、协同阻燃剂、耐火填料、催化剂和抑制剂进行捏合,得到混炼胶b;

33.在基层的任意一面涂布偶联剂,得到经处理的基层;

34.(3)在基层涂布有偶联剂的一面和步骤(2)得到的混炼胶b进行压延,得到防火隔热材料;

35.(4)将步骤(3)得到的防火隔热材料经裁剪、缝合后,得到所述防火罩。

36.与现有技术相比,本实用新型具有以下有益效果:

37.本实用新型提供的防火罩结构简单,且具有优异的阻燃性和力学性能,同时具有较好的耐高温性和隔热性,其阻燃效果可达到ul 94

‑

v0标准,且在1000

±

50℃的火焰下煅烧30min后,防火罩未被烧穿且不会成粉脱落,说明其具有优异的耐高温性;同时经隔热性测试,远离防火隔热层的玻璃纤维布一侧温度<300℃,具有较好的隔热性,且其拉伸强度为15.3~17.1mpa,撕裂强度为25.3~27.9kn/m,邵氏a硬度为66~67,密度为1.4~1.52g/cm3,适应用于锂离子电池模组或电池包中。

附图说明

38.图1是本实用新型实施例提供的防火罩的结构示意图;

39.图2是将本实用新型实施提供的防火罩展开后的平面结构示意图;

40.其中,1

‑

第一侧壁,2

‑

第二侧壁,3

‑

第三侧壁,4

‑

第四侧壁,5

‑

底壁。

具体实施方式

41.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。本领域技术人员应该明了,所述具体实施例方式仅仅是帮助理解本实用新型,不应视为对本实用新型的具体限制。

42.实施例1

43.本实施例提供一种防火罩,其结构示意图如图1所示,包括底壁5以及从底壁向上延伸的侧壁,所述底壁5与侧壁连接形成空腔;

44.所述侧壁远离底壁5的表面相平齐;

45.所述侧壁包括第一侧壁1、第二侧壁2、第三侧壁3和第四侧壁4;

46.所述第一侧壁1和第三侧壁3分别由底壁的两个长边向上延伸得到,第二侧壁2和第四侧壁4分别由底壁的两个宽边向上延伸得到;

47.所述底壁5、第一侧壁1和第三侧壁3均包括相贴合的玻璃纤维布和第一防火隔热层;

48.所述第二侧壁2和第四侧壁4均包括依次叠加设置的玻璃纤维布、第三防火隔热层、玻璃纤维布和第四防火隔热层;

49.所述底壁和侧壁中玻璃纤维布的厚度均为0.5mm,第一防火隔热层、第三防火隔热层和第四防火隔热层的厚度均为0.7mm,所述底壁5、第一侧壁1和第三侧壁3的厚度均为1.2mm,所述第二侧壁2和第四侧壁4的厚度均为2.4mm;

50.所述防火罩的长度为590mm,宽度为240mm,高度为110mm。

51.所述防火隔热层组分材料为cn104672916a中实施例1所述的材料,具体包括如下重量份数的组分:甲基乙烯基硅橡胶80份、氧化铝15份、2

‑

乙基己酸盐8份、云母7份、含硼熔块10份、铂与炭黑的混合物13份、红磷9份、甲基苯基二乙氧基硅烷10份和甲基乙烯基有机聚硅氧烷30份,其中铂与炭黑的质量比为1:10。

52.上述防火罩的制备方法如下:

53.(1)将甲基乙烯基硅橡胶和含硼熔块捏合,得到混炼胶a;

54.(2)将步骤(1)得到的混炼胶a、铂与炭黑的混合物、红磷、云母、氧化铝和甲基苯基二乙氧基硅烷进行捏合,得到混炼胶b;

55.在玻璃纤维布的任意一面涂布甲基乙烯基有机聚硅氧烷,得到经处理的玻璃纤维布;

56.(3)在玻璃纤维布涂布有甲基乙烯基有机聚硅氧烷的一面和步骤(2)得到的混炼胶b进行压延,得到防火隔热材料;

57.(4)将步骤(3)得到的防火隔热材料沿着图2中虚线剪开后缝合,得到所述防火罩。

58.实施例2

59.本实施例提供一种防火罩,其结构示意图如图1所示,与实施例1的区别仅在于:

60.所述第二侧壁2和第四侧壁4均包括相贴合的玻璃纤维布和第二防火隔热层;

61.所述底壁和侧壁中玻璃纤维布的厚度均为0.7mm,第二防火隔热层的厚度为0.7mm,所述底壁5、第一侧壁1和第三侧壁3的厚度均为1.4mm,所述第二侧壁2和第四侧壁4

的厚度均为1.4mm;所述防火罩的长度为355mm,宽度为151mm,高度为108mm;其他条件与实施例1相同。

62.实施例3

63.本实施例提供一种防火罩,其结构示意图如图1所示,与实施例2的区别仅在于:所述底壁和侧壁中玻璃纤维布的厚度均为0.2mm,第二防火隔热层的厚度为0.6mm,所述底壁5、第一侧壁1和第三侧壁3的厚度均为0.8mm,所述第二侧壁4和第四侧壁4的厚度均为0.8mm;其他条件与实施例1相同。

64.实施例4

65.本实施例提供一种防火罩,其结构示意图如图1所示,与实施例1的区别仅在于:所述底壁和侧壁中玻璃纤维布的厚度均为0.8mm,第一防火隔热层、第三防火隔热层和第四防火隔热层的厚度均为0.7mm,所述底壁5、第一侧壁1和第三侧壁3的厚度均为1.5mm,所述第二侧壁2和第四侧壁4的厚度均为3mm;其他条件与实施例1相同。

66.实施例5

67.本实施例提供一种防火罩,其结构示意图如图1所示,与实施例1的区别仅在于:所述底壁和侧壁中玻璃纤维布的厚度均为0.2mm,第一防火隔热层、第三防火隔热层和第四防火隔热层的厚度均为0.6mm,所述底壁5、第一侧壁1和第三侧壁3的厚度均为0.8mm,所述第二侧壁2和第四侧壁4的厚度均为1.6mm;其他条件与实施例1相同。

68.实施例6

69.本实施例提供一种防火罩,其结构示意图如图1所示,与实施例1的区别仅在于:第一防火隔热层、第三防火隔热层和第四防火隔热层的厚度均为0.5mm,所述底壁5、第一侧壁1和第三侧壁3的厚度均为1mm,所述第二侧壁2和第四侧壁4的厚度均为2mm;其他条件与实施例1相同。

70.实施例7

71.本实施例提供一种防火罩,其结构示意图如图1所示,与实施例1的区别仅在于:第一防火隔热层、第三防火隔热层和第四防火隔热层的厚度均为0.8mm,所述底壁5、第一侧壁1和第三侧壁3的厚度均为1.3mm,所述第二侧壁2和第四侧壁4的厚度均为2.6mm;其他条件与实施例1相同。

72.对比例1

73.本对比例提供一种防火罩,所述防火罩为开口箱体结构,所述防火罩包括底壁以及从底壁向上延伸的侧壁,所述底壁与侧壁连接形成空腔;

74.所述侧壁远离底壁的表面相平齐;

75.所述侧壁包括第一侧壁、第二侧壁、第三侧壁和第四侧壁;

76.所述第一侧壁和第三侧壁分别由底壁的两个长边向上延伸得到,第二侧壁和第四侧壁分别由底壁的两个宽边向上延伸得到;

77.所述底壁和侧壁均包括依次设置的玻璃纤维布、硅胶酮和芳纶,所述玻璃纤维布的厚度均为0.5mm,芳纶的厚度为0.5mm,所述防火罩的厚度为1.2mm。

78.所用场景相同,都是可装配在电池组上,包裹电池组,但由于结构复杂,芳纶价格相较于硅胶更贵,市场应用可能不广泛。

79.对上述制备防火罩的防火隔热材料的性能进行测试,测试标准如下:

80.密度:astm d792;

81.邵氏a硬度:astm d2240;

82.拉伸强度:astm d412;

83.撕裂强度:astm d624;

84.阻燃性:ul 94;

85.耐高温性与隔热性:

86.(1)试验条件:火焰温度为1000

±

50℃,试验火焰应施加在试验件中心,进行30min的防火测试试验;

87.(2)试验方法:将热电偶耙和试验样件放在试验台上,将燃烧器放在标定位置时,热电偶耙(7个热电偶)应位于燃烧器中心线上方,将热电偶连接到记录仪上,点燃燃烧器,预热5min,然后将燃烧器移至试验件下的标定位置,监测热电偶指示的温度,保证燃烧器与试验样件距离不变;

88.(3)试验设备:加热设备(燃烧器、设备和校准程序)按咨询通报ac20

‑

135规定;

89.(4)试样规格:15mm

×

15mm;

90.(5)试验结果:0.2mm~1.5mm厚试样经过1000

±

50℃火焰冲击30min后,试样未烧穿且不成粉脱落,则试样具有良好的防火隔热能力;

91.经1000

±

50℃,5min火焰冲击后,远离防火隔热层一侧的玻璃纤维布温度≤300℃,则试样具有良好的防火隔热能力。

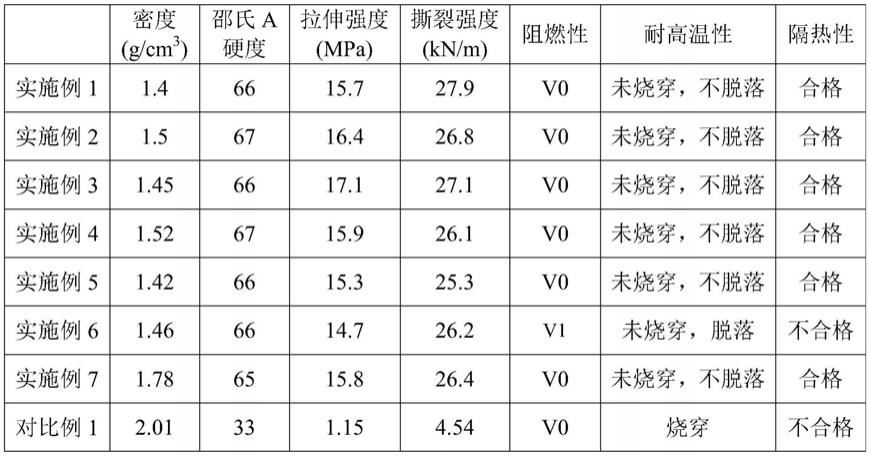

92.上述实施例和对比例提供的制备防火罩的防火隔热材料的性能,经测试后结果如下表1所示:

93.表1

[0094][0095]

由表1可知,本实用新型通过对防火罩结构的设计,使防火罩具有优异的阻燃性和力学性能,同时具有较好的耐高温性和隔热性,其阻燃效果可达到ul94

‑

v0标准,且在1000

±

50℃的火焰下煅烧30min后,防火罩的防火隔热材料未被烧穿且防火隔热层不会成粉脱落,说明其具有优异的耐高温性;同时经隔热性测试,远离防火隔热层的玻璃纤维布一侧的温度<300℃,说明防火罩具有较好的隔热性,且其拉伸强度为15.3~17.1mpa,撕裂强度为

25.3~27.9kn/m,邵氏a硬度为66~67,密度为1.4~1.52g/cm3,适用于锂离子电池模组或电池包中。

[0096]

与实施例1相比,若防火隔热层的厚度较小(实施例6),则制备防火罩的防火隔热材料的阻燃性较差,其阻燃效果仅可达到ul 94

‑

v1标准,且耐高温性和隔热性较差,在1000

±

50℃的火焰下煅烧30min后,防火隔热材料虽未被烧穿但是防火隔热层会成粉脱落,同时经隔热性测试,远离防火隔热层的玻璃纤维布一侧温度高于300℃;若防火隔热层的厚度较大(实施例7),则制备防火罩的防火隔热材料虽然具有较好的阻燃性、耐高温性和隔热性,但是其比重较大,其密度为1.78g/cm3,成本较高,且会影响动力电池续航能力,同时会阻碍电池模组的正常安装,不适于实际使用。

[0097]

与实施例1相比,通过现有技术制备得到的防火罩(对比例1),虽然具有较好的阻燃性,但是其耐高温性和隔热性较差,在1000

±

50℃的火焰下煅烧30min后,防火罩被烧穿,且经隔热性测试,远离芳纶层的玻璃纤维布一侧温度大于300℃,且其力学性能较差,其拉伸强度为1.15mpa,撕裂强度为4.54kn/m,邵氏a硬度为33,密度为2.01g/cm3。

[0098]

综上所述,本实用新型通过对防火罩结构的设计,使防火罩具有优异的阻燃性和力学性能,同时具有较好的耐高温性和隔热性,适用于锂离子电池模组或电池包中。

[0099]

申请人声明,本实用新型通过上述实施例来说明本实用新型的详细结构特征,但本实用新型并不局限于上述详细结构特征,即不意味着本实用新型必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。