1.本发明涉及复合材料制备领域,尤其涉及一种超柔性木材复合材料及其制备方法。

背景技术:

2.木质材料作为一种可再生的自然资源,由于其多层多孔结构、独特的自然纹理和色彩以及优异的抗震性,在可持续生态建设中发挥了重要作用,可通过调整其成分含量和微观结构,进一步转化为高附加值的先进功能材料,获得广泛的应用,如轻量化结构材料、热储能材料及节能建筑材料。尤其是超柔韧木材作为塑料和橡胶的潜在替代品极具吸引力,但因木质素基质特有刚性而成为制备高级功能木材的最重要挑战之一。

3.现有文献已经报道了可通过多种脱木素方法提高木材的柔性,如利用酸性溶液(naclo2)、碱性溶液(koh、氨或naoh-na2so3)和有机溶剂将刚性天然木材转化为柔性功能木材,但存在以下问题:一方面即使在自然干燥的情况下,脱木素木材也无法避免纤维素分子的相互交联,从而导致显著的体积收缩,造成柔韧性失效;另一方面脱木素木材中的水分子被乙醇或乙二醇等亲水性液体取代,但木材仍然不可避免地失去了柔韧性。另外使用亲水性柔性高分子材料如环氧树脂、pva、聚苯乙烯和1-十四醇等填充纤维素网络的微孔也可部分改善其柔性,但木质复合材料由于填充介质的挥发性高、抗冻耐热性差、耐候性低或易溶解等特点,不能长期保持柔韧性。

技术实现要素:

4.有鉴于此,本发明提供了一种超柔性木材复合材料的制备方法,解决了现有技术存在的问题。

5.本发明一方面提供了一种超柔性木材复合材料的制备方法,包括以下步骤:

6.s101:将低密度轻木材料浸入强碱溶液浸泡去除木质素获得无质素木材;

7.s102:将无质素木材浸入预先配制好的十六烷基三甲基溴化铵、氯化钙和氯化钠的水混合液;后加入甲基丙烯酸十六酯并在充分搅拌获得胶束溶液;

8.s103:往胶束溶液加入丙烯酰胺和过硫酸钾搅拌进行原位聚合,再加入n,n,n,n-四甲基乙二胺混匀获得混合物,将混合物置放于干燥箱老化获得木材复合材料dw@hah。

9.优选地,步骤s101中,低密度轻木材料密度为0.16-0.2

g cm-3

,体积为15cm*15cm*2mm。

10.优选地,步骤s102中,氯化钙加入质量为60-100g。

11.优选地,步骤s102中,称量10g十六烷基三甲基溴化铵、80g氯化钙和4.1g氯化钠溶于200ml去离子水中并搅拌至溶液澄清备用;将s101去除木质素的木材置于盘子底部并浸入s102混合液中,后加入2.5ml甲基丙烯酸十六酯并在室温下充分搅拌5h获得胶束溶液。

12.优选地,步骤s103中,往胶束溶液加入50g丙烯酰胺(aam)和0.2g过硫酸钾搅拌1h,再加入0.52ml n,n,n,n-四甲基乙二胺混匀获得混合物,将混合物置放在50℃干燥箱24h。

13.优选地,步骤s101中,将低密度轻木材料浸入2.5m氢氧化钠和0.4m亚硫酸钠的混合物中,先在100℃下浸泡12h,后用30%过氧化氢进行褪色获得无质素木材。

14.采用发明所提供的一种超柔性木材复合材料的制备方法,先脱除质木素,后利用氯化钙和丙烯酰胺单体在特定体系中原位聚合,形成网络凝胶结构,工艺简单,成本低,易于大规模推广。

15.利用该方法制备获得的超柔性木材复合材料在-40℃至50℃的宽温度范围内长时间表现出惊人的超柔韧性,其超柔韧性可以承受极端环境的评估如对折1000次或真空脱水-60℃下24h,一方面可能是因为水凝胶的pam、脱木素木材的纤维素和钙离子之间的相互交联在弯曲或压缩过程中可以被破坏和重新形成,导致水凝胶在脱木素木材界面滑动;另一方面钙配体结合使木质复合材料具有防冻、耐热、保湿等性能。另外超柔木复合材料在450

±

50℃的明火下100s都无法点燃,超柔木材在室温、90%相对湿度下放置75天后,表面未检测到微生物菌落。

附图说明

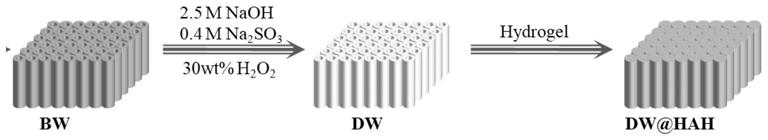

16.图1为本发明的制备流程示意图;

17.图2为轻木bw、脱木素木材dw、轻木@水凝胶复合材料dw@hah和hah@ca(ii)样品红外谱图;

18.图3dw@hah复合材料的光学显微镜(om)、场发射扫描电子显微镜(fe-sem)、能量色散光谱图(eds)及x射线光电子能谱仪(xps)测试结果,其中a为天然木材、脱木素木材和dw@hah木材复合材料的数码照片。b为dw@hah木材复合材料的om图像;c为天然木材、dw@hah和hah@ca(ii)样品的sem图像;d为hah@ca(ii)水凝胶的c、o、ca和cl特征元素均匀分布图;e为hah@ca(ii)水凝胶和dw@hah木材复合材料的xps光谱。

19.图4为dw@hah复合材料的柔韧性测试结果,其中b为木材的归一化应力与弯曲角度的关系曲线;c为dw@hah复合材料的初始五次弯曲试验;d为脱水木质复合材料在室温、湿度为65%的条件下的柔性恢复实验;e为dw@hah复合材料在-60℃冷冻干燥的条件下不同时间的抗弯性能曲线;f为dw@hah材料1000倍后柔韧性实验;g为dw@hah复合材料的应力-应变曲线,最大压缩应变为50%;(注:荷载方向垂直于木材的生长方向)。

20.图5为dw@hah复合材料的抗冻和耐热性能,其中a代表dw@hah在-40℃下96h的抗弯性能;b代表轻木木材在-40℃下放置96h后的照片;c为dw@hah在50℃下进行40h的抗弯曲测试;d为轻木木材在50℃下放置40小时后的照片。

21.图6为dw@hah复合材料在-60℃下冷冻干燥0~24小时的dsc曲线。

22.图7为超柔dw@hah复合材料的阻燃性能,b为各材料的热释放率曲线;c为总热能与时间的关系;d为co2烟雾释放率和失重曲线;e为加热速率为10℃ min-1

时木制品的dsc曲线。

23.图8为超柔dw@hah复合材料的抗微生物污染性能测试结果,f为天然木材和dw@hah样品在25℃和90

±

5%相对湿度下接种黑曲霉孢子75天后的照片,其中g为dw@hah在潮湿环境中放置75天后的om图像。

24.图9为不同的氯化钙投入质量对本发明的dw@hah木质复合材料的力学性能影响结果。

25.图10为不同的金属离子对本发明的dw@hah木质复合材料的力学性能影响结果。

具体实施方式

26.以下对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

27.以下实施例中涉及的丙烯酰胺(aam)、十六烷基三甲基溴化铵(ctab)、甲基丙烯酸十六酯(hma)、氯化钠(nacl)、氯化钙(cacl2)、过硫酸钾(kps)、n,n,n,n-四甲基乙二胺(temed)、氢氧化钠(naoh)、亚硫酸钠(na2so3)和过氧化氢(h2o2)购自阿拉丁(中国上海);低密度轻木材料(bw,0.16-0.2g cm-3

)购自曹县华辉木业有限公司。

28.材料表征设备:傅立叶变换红外光谱仪(ftir,nicolet 5700,usa)、扫描电子显微镜(fe-sem,hitachi s4800)、能量色散光谱图(eds,bruker nano xflash detector 5030)、x射线光电子能谱仪(xps,zetasizer nano s90)、热重分析(tg、差示扫描量热仪(dsc)。

29.阻燃性能测试:使用锥形量热仪测试轻木@水凝胶复合材料(100mm

×

30mm

×

3mm)的阻燃性能。用铝箔包裹样品除加热面外的四面,水平放置在不锈钢样品架上,热通量为50kw

·

m-2

,在23.1℃和50%相对湿度下测量复合材料的极限氧指数。

30.机械测试:使用带有100n称重传感器的拉伸测试仪(mts e44)进行撕裂测试,将样品切成厚2mm、宽10mm、长70mm的长条,然后通过三点弯曲试验表征其力学性能,对于50%应变下的压缩测量,使用meister机械分析仪(cmt wdw)进行间隔压缩循环。

31.实施例一:如图1,一种超柔性木材复合材料的制备方法,包括以下步骤:

32.s101去除木质素:将体积为15cm*15cm*2mm的低密度轻木材料bw浸入2.5m氢氧化钠和0.4m亚硫酸钠的混合物中,在100℃下浸泡12h,后用30%过氧化氢进行褪色获得脱木素木材dw;

33.s102自组装水包油胶束:称量10g十六烷基三甲基溴化铵(ctab)、80g氯化钙和4.1g氯化钠溶于200ml去离子水中并搅拌至溶液澄清备用;将s101去除木质素的木材置于盘子底部并浸入s102混合液中,后加入2.5ml甲基丙烯酸十六酯(hma)并在室温下充分搅拌5h获得胶束溶液;

34.s103原位聚合:往胶束溶液加入50g丙烯酰胺(aam)和0.2g过硫酸钾搅拌1h,再加入0.52ml n,n,n,n-四甲基乙二胺混匀获得混合物,将混合物置放在50℃干燥箱24h,获得含有40

±

5wt%液态水的半透明木材复合材料(dw@hah)。

35.对比例一:对比例一和实施例一的区别在于没有浸泡脱木素木材dw,hah@ca(ii)样品:称量10g十六烷基三甲基溴化铵(ctab)、80g氯化钙和4.1g氯化钠溶于200ml去离子水中并搅拌至溶液澄清,后加入2.5ml甲基丙烯酸十六酯(hma)并在室温下充分搅拌5h获得胶束溶液;往胶束溶液加入50g丙烯酰胺(aam)和0.2g过硫酸钾搅拌1h,再加入0.52ml n,n,n,n-四甲基乙二胺混匀获得混合物,冷冻干燥获得hah@ca(ii)样品。

36.对实施例一的一种超柔性木材复合材料进行材料表征和测试:

37.(1)对轻木bw、脱木素木材dw、轻木@水凝胶复合材料dw@hah和hah@ca(ii)样品的进行红外光谱测试,如图2结果显示水凝胶复合材料dw@hah成功制备。

38.(2)对轻木@水凝胶复合材料dw@hah进行光学显微镜(om)、场发射扫描电子显微镜

(fe-sem)、能量色散光谱图(eds)及x射线光电子能谱仪(xps)测试,将准备好的厚度约为2mm的轻木@水凝胶复合材料dw@hah放置在相对湿度为65%的环境中14天后进行测试,图3a的照片显示dw@hah仍然保持原木的半透明光学特性,图3b的om结果显示中原位合成的聚丙烯酰胺基水凝胶基质完全填充了脱木素木材的微孔结构;图3c的sem结果表明在dw@hah复合材料中,脱木素木材固有的微孔结构完全消失,木材和填充基质混为一体,相对于hah@ca(ii)样品中观察到大量致密的方形晶体(1~10μm),是由于干燥的水凝胶中过量的氯化钙沉淀造成的。而在dw@hah复合材料中找不到类似形状的晶体,说明纤维素-pam、纤维素/pam-钙中心离子之间存在物理交联。另外dw@hah复合材料的bet表面积约为1.52m

2 g-1

,图3d的eds结果显示出均匀分布的cl和ca特征元素,可推测过量的钙离子与木材内表面的纤维素等多羟基物质以配位键的形式发生物理交联。所制备的dw@hah材料在195、285、347、400和531ev处表现出五个强烈的峰,分别对应于图3e的xps图中的cl 2p、c 1s、ca 2p、n 1s和o1s核心水平。hah@ca(ii)凝胶的ca 2p核心光谱可以看到351.6(归属为钙盐)和348.0ev(ca(ii)-酰胺)处的两个峰,对于dw@hah复合材料,钙离子在348.6和345.1ev处观察到信号峰,分别属于聚丙烯酰胺的ca(ii)-酰胺和木材的ca(ii)-羟基。xps图和ftir光谱的差异进一步验证了水凝胶和木材之间界面处的物理交联。

39.(3)采用三点弯曲试验对dw@hah木质复合材料的柔韧性进行定量评价,如图4b和表1所示,脱木素木材的弯曲应力(p*)从天然木材的10.5mpa降低到0.91mpa,相应的弯曲角度(θ*)从11.7

°

上升到98.6

°

,其弯曲应力-角曲线与天然木材相似,dw@hah复合材料(图4c)的θ*从75

°

增加到91.5

°

,四个几乎重叠的曲线(2至5条)表明dw@hah材料具有稳定的柔韧性。另外将木质复合材料置于-60℃真空中,以测量水分含量与柔韧性之间的关系,图4d结果显示p*随着冷冻干燥时间的增加而增加,θ*先增加然后减少。图4e结果显示在65%的相对湿度下,冷冻干燥的木材复合材料的柔韧性在室温下完全恢复需要5天时间,说明dw@hah复合材料在折叠1000次后的力学性能曲线,每个循环的最大弯曲角度仍达到180℃,在第1000条曲线显示了两条缩小的弧线,第一条弧线主要反映复合材料内表面的抗压能力,说明纤维素内表面网络之间的连接点没有断裂,θ*保持在低角度位置。外表面残留的木质素基质在折叠过程中逐渐破碎,导致θ*向大角度偏移。图4g的循环压缩结果表明,15条曲线的形状差异趋于零,进一步表明木质复合材料具有优异的结构稳定性。

40.进一步,分别在-40℃和50℃下对dw@hah材料进行超柔性能测试,相应的测试结果如图5和图6所示。dw@hah复合材料在-40℃下经受了96h,且仍然保持出色的灵活性和原始外观,表明ca离子通过配位键(ca-oh)与水分子结合形成水合离子簇[ca(h2o)

x

]

2+

(x=1~6),而盐溶液的冰点可降至-55℃,因此优异的防冻和保水性使所制备的木质复合材料在-40℃的极低温度下具有持久的超柔韧性。而图6显示了木材复合材料在-60℃下的dsc曲线,该木质复合材料在-85~0℃范围内均未观察到水的吸热/放热峰,进一步验证了木材良好的抗冻性。另外相对于脱木质素木材在50℃下40h的厚度减少了70%,成为典型的脆性材料,实施例一的超柔性木材在相同的环境下具有良好的超柔特性。

[0041]

(4)dw@hah木质复合材料的阻燃性能测试

[0042]

将2mm板材暴露在450

±

50℃的明火中,以评估超柔韧木质复合材料的阻燃性。天然木材在1s内被点燃,释放的热量可以维持其燃烧反应。相比之下在相对湿度为65%的条件下放置14天的dw@hah复合材料在加热100秒后无法点燃,碳化长度只有1~2厘米。可能是

水凝胶的液态水在蒸发过程中吸收大量热量,对初期火灾有很好的预防作用,且由于水凝胶的热膨胀,cacl2的阻燃剂被转移到木材表面。物理屏障效应抑制了火焰的自我传播。

[0043]

通过对dw@hah复合材料进行了锥形量热法(ca)、热重法(tg)、差示扫描量热法(dsc)和极限氧指数测试。如图7所示,天然木材和脱木素木材在最初的5秒内都会发生热分解,而具有相同几何形状的复合木材将燃烧反应延迟到第85秒。尤其是dw@hah复合材料的最大热释放功率和总热能分别为8.68kw m-2

和0.6mj m-2

,仅占天然木材的7.5%和33.0%。dw@hah复合材料在520℃开始进行有氧燃烧反应,比天然木材高245℃。此外bw@hah和dw@hah的loi值分别等于95.3%和99.8%,明显高于轻木的21.3%。

[0044]

(5)dw@hah木质复合材料的抗菌性能测试

[0045]

利用黑曲霉来研究dw@hah复合材料的抗微生物污染,未经处理的木材表面在室温下放置75天、相对湿度为90

±

5%后完全被霉菌感染,如图6f和g。相比之下超柔木复合材料依然保持原貌,抑菌率高达100%。通过光学显微镜测试了微观形态,在多孔木材表面可以清晰地观察到一层厚约20μm的致密水凝胶薄膜,人工引入的细菌孢子包裹在弹性薄膜中。当环境相对湿度恢复到30%时,水凝胶薄膜完全消失。水凝胶薄膜可切断氧气和孢子的传质路径,从而提高复合木材的抗微生物污染性能。

[0046]

实施例二:研究不同的氯化钙投入质量对本发明的dw@hah木质复合材料的性能影响

[0047]

与实施例一不同的是,将同等重量的脱木素木材dw分别加入含有不同氯化钙质量(0、20g、40g、60g、80g、100g)的溶液进行原位聚合,所制备的dw@hah木质复合材料力学性能不同。由图9结果可知,当所加入氯化钙质量为80g时,其应力-应变曲线呈现出线性关系,说明钙离子浓度越高,拉伸倍数越高,当加入量为100kg时,同时拉伸强度下降。

[0048]

实施例三:研究不同的金属离子对本发明的dw@hah木质复合材料的力学性能影响

[0049]

与实施例一不同的是,将同等重量的脱木素木材dw分别加入含有相同重量的交联剂(80g cocl2、80g mgcl2、80g nacl、80g licl、80g cacl2)的溶液中进行原位聚合,由图10结果可知,当加入交联剂为cacl2时,dw@hah木质复合材料形变大,拉伸性能最佳(高达70倍),具有超柔性。

[0050]

综上所述,本发明利用原位聚合技术所制备的一种超柔性木材复合材料,在-40℃至50℃的宽温度范围内长时间表现出惊人的超柔韧性,其超柔韧性可以承受极端环境的评估如对折1000次或真空脱水-60℃下24h,一方面可能是因为水凝胶的pam、脱木素木材的纤维素和钙离子之间的相互交联在弯曲或压缩过程中可以被破坏和重新形成,导致水凝胶在脱木素木材界面滑动;另一方面钙配体结合使木质复合材料具有防冻、耐热、保湿等性能。另外超柔木复合材料在450

±

50℃的明火下100s都无法点燃,超柔木材在室温、90%相对湿度下放置75天后,表面未检测到微生物菌落。因此本发明的无木质素复合材料在建筑、医药、机械和能源领域具有潜在的应用前景。

[0051]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。