1.本实用新型涉及消防领域,特别是一种非储压式锂离子电池灭火器。

背景技术:

2.火灾是指在时间或空间上失去控制的灾害性燃烧现象。在各种灾害中,火灾是最经常、最普遍地威胁公众安全和社会发展的主要灾害之一。尤其是计算机机房、服务器机柜、动力锂电池箱、电气柜、锂电池储能站等消防重点防护领域,消防安全备受关注,为此人们发明了多种多样的有效的灭火设备,如手提式灭火器、气溶胶灭火装置、二氧化碳、七氟丙烷等贮压式结构灭火装置等。然而,现有可用于上述领域的灭火设备,虽然能够达到灭火的效果,但是却存在不能实时监测电动车电池状态、人员操作时具有一定危险性、体积过大、需要定期进行充气加压等诸多缺陷,限定了该类灭火设备在上述领域的大规模推广应用。因此,人们针对此类灭火设备应用时存在的诸多缺陷,发明了非储压式的灭火设备,如专利公开号cn109806523a公开的一种灭火装置及灭火装置控制方法,该灭火装置包括:气体发生器、活塞、爆破片夹持器、雾化喷淋头;该灭火装置通过气体发生器产生的气体加压推动活塞,使灭火剂从喷淋头喷出,从而起到灭火效果,虽然具有自动化、无需定期充气加压、危险性低等诸多优点,非常适合用于狭小密闭空间的消防灭火,但由于其采用的无轴活塞结构,活塞在被气体推动过程中,存在稳定性差的缺陷,导致灭火器在使用时失效率较高,严重影响了该类灭火器的大规模推广应用。

技术实现要素:

3.本实用新型的发明目的在于:针对现有非储压式灭火器中的活塞在被气体推动过程中,存在稳定性较差的缺陷,提供一种非储压式锂离子电池灭火器。

4.为了实现上述目的,本实用新型采用的技术方案为:

5.一种非储压式灭火器,包括缸体、端盖a、端盖b、活塞和气体发生器;所述端盖a和端盖b设置在缸体两端;

6.所述活塞设置在缸体中,可沿缸体滑动,用于隔绝活塞两侧不同介质;所述活塞的直径与宽度之比不大于4︰1;

7.所述的活塞上还设置有1个o型橡胶密封圈a和2个y型橡胶密封圈,且所述y型橡胶密封圈对称设置在活塞上,o型橡胶密封圈a设置在2个y型橡胶密封圈之间;

8.所述气体发生器通过固定装置固定在端盖a内侧,用于产生气体来推动活塞运动;

9.所述端盖b上设置有灭火剂出口,灭火剂出口处安装有用于对灭火剂进行封堵并在灭火剂内部压力增大时能自动导通的保险机构。

10.本发明一种非储压式灭火器,通过对活塞的直径与宽度比例的限定和对活塞上密封圈类型、位置的限定,能使活塞的稳定性更好,失效率更低,活塞的运动时间更短。其中;所述的密封圈类型和位置,在保证活塞具有优异密封性的同时,也具有更好的稳定性和更小的摩擦力,灭火的速度和效果最好。在活塞运动过程中,y型橡胶密封圈具有一定的形变

特性,而o型橡胶密封圈不具有形变特性,因此,y型橡胶密封圈对缸体的摩擦力较o型橡胶密封圈会更小,y型橡胶密封圈密封性较o型橡胶密封圈稍差。如果都选用y型橡胶密封圈,活塞的密封性较差,可能出现灭火剂泄漏的情况,而都选o型橡胶密封圈,活塞运动的摩擦力过大,会导致活塞运动慢,对灭火剂压力小,灭火剂喷出速度慢,不能快速雾化并灭火,严重影响灭火器的灭火效果。

11.其中,优选的,所述活塞的直径与宽度之比为3-3.5︰1;通过活塞的直径与宽度比例的优选,使活塞的稳定性更好,在活塞运动过程中的失效的概率更低的同时,对缸体的占用体积更小,在同样尺寸的灭火器缸体中,能装入更多的灭火剂,从而使其具有更好的灭火效果。

12.其中,优选的,所述的活塞外表面经过qpq处理;所述的qpq处理,是quench-polish-quench的缩写形式,是指将金属零件放入两种性质不同的盐浴中,通过多种元素渗入金属表面形成复合渗层,从而达到使零件表面改性的目的的技术手段;通过qpq处理,活塞表面耐磨性更好,且有一定硬度,耐腐蚀性增强,使用寿命更长。

13.其中,所述缸体中,活塞靠近端盖a的一侧是预留给气体发生器所产生气体的空间a,活塞靠近端盖b的一侧则为装有灭火剂的空间b;优选的,所述灭火剂为全氟己酮。

14.其中,所述的固定装置是指能将气体发生器固定的装置;优选的,所述的固定装置为一端带有气孔,一端可拆卸的安装在端盖a上,且具有空腔结构的堵头;所述气体发生器位于堵头的空腔内部;优选的固定装置不仅对气体发生器具有一定的保护作用,还能防止气体发生器产生的气体直接冲击活塞,避免影响活塞运动的稳定性,并且,可拆卸的安装方式,便于安装和维护。所述可拆卸的安装包括螺纹连接或卡扣连接等。

15.其中,所述的保险机构内嵌安装在端盖b的灭火剂出口处,内嵌的安装方式能减少灭火器的占用空间,密封性更好。优选的,所述的保险机构为爆破片夹持器,所述爆破片夹持器上夹持有爆破片;所述爆破片能在灭火剂内部达到一定压力后碎裂,从而使装有灭火剂的缸体与灭火剂出口导通。所述的保险机构还可以是压力开关或泄压阀。

16.其中,优选的,所述的端盖a和端盖b上分别还设置有2个o型橡胶密封圈b,通过在端盖上设置的o型橡胶密封圈b,使端盖的密封效果更好。

17.其中,优选的,所述端盖a、缸体和端盖b的上端通过两颗外六角拉杆螺钉贯通固定,能有效增加固定强度和固定稳定性;而端盖a与缸体以及端盖b与缸体的下端分别通过两颗内六角螺钉固定,使得产品结构紧凑,安装稳定,拆卸方便。

18.其中,优选的,所述的灭火剂出口还与转接头连接,通过转接头,可与多种型号的喷头(雾化喷淋头)或管道连接,从而使灭火器的适用性和应用范围更广。

19.其中,优选的,所述端盖a上设置有防水活接头,其具有密封和防水的作用;气体发生器的线缆可穿过防水活接头与外部连接,从而便于气体发生器与外部进行信息传输和/或电力传输。

20.本实用新型的灭火器,在气体发生器接收到外部的启动或火险信息后,会快速产生大量气体进入空间a,空间a中的气压快速增大,当空间a中的气压大于空间b中的压力时,就会推动活塞向空间b移动,从而压缩空间b的体积,使空间b中灭火剂的内部压力增大,当灭火剂的内部压力大于保险机构的预设值时,就会使保险机构连通空间b和灭火剂出口,从而使灭火剂进入灭火剂出口,再依次通过转接头、管道和雾化喷淋头,进入到外部环境,实

现自动灭火效果。

21.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

22.1、本实用新型通过对活塞的直径与宽度比例的限定,使活塞的稳定性更好,在活塞运动过程中的失效的概率更低,有利于灭火器大规模应用。

23.2、本实用新型通过对活塞上密封圈类型和位置的限定,使活塞具有优异密封性的同时,也具有更好的稳定性和更小的摩擦力,灭火的速度和效果最好,有利于灭火器大规模应用。

24.3、本实用新型通过对保险机构在端盖b中的内嵌安装方式,减少了灭火器的占用空间,且密封性更好,更有利于灭火器在狭窄空间(如锂离子电池箱)中的应用。

附图说明

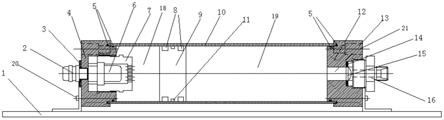

25.图1是本实用新型的结构示意图。

26.图2是本实用新型的主视图。

27.图3是本实用新型的俯视图。

28.图4是本实用新型的左视图。

29.图中标记:1-安装底板; 2-防水活接头;3-垫圈;4-端盖a;5-o型橡胶密封圈b;6-气体发生器;7-固定装置;8-y型橡胶密封圈;9-活塞;10-缸体;11-o型橡胶密封圈a;12-端盖b;13-灭火剂出口;14-爆破片夹持器;15-爆破片;16-转接头;17-雾化喷淋头;18-空间a;19-空间b;20-内六角螺钉;21-外六角拉杆螺钉。

具体实施方式

30.下面结合附图,对本实用新型作详细的说明。

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

32.实施例1

33.一种非储压式锂离子电池灭火器(如图1所示),由端盖a4、气体发生器6、活塞9、缸体10和端盖b12组成;其中,气体发生器6通过固定装置(堵头)7固定在端盖a4内侧,并通过防水活接头2与外部进行电力和信息传输,防水活接头2与端盖a4之间设有垫圈;端盖b12上设置有灭火剂出口13,灭火剂出口13处安装有用于对灭火剂进行封堵并在灭火剂内部压力增大时能自动导通的爆破片夹持器14,爆破片夹持器14上夹持有爆破片15;灭火剂出口13与转接头16连接,转接头16可通过管道与雾化喷淋头17连接,对灭火剂进行雾化喷出;活塞9设置在缸体10中,可沿缸体10滑动,活塞9靠近端盖a的一侧为空间a,靠近端盖b的一侧为空间b,空间b中装有灭火剂全氟乙酮;活塞9的直径与宽度之比为3︰1;活塞上还设置有1个o型橡胶密封圈a11和2个y型橡胶密封圈8,且所述y型橡胶密封圈对称设置在活塞上,o型橡胶密封圈a设置在2个y型橡胶密封圈之间;端盖a4和端盖b12上分别还设置有2个o型橡胶密封圈b5,所述端盖a4和端盖b12与缸体10的上端通过2颗外六角拉杆螺钉21贯穿固定,所述端盖a4和端盖b12与缸体10的下端分别通过2颗内六角螺钉20固定;所述灭火器根据安装需要固定安装在安装底板1上。

34.实施例2

35.一种非储压式锂离子电池灭火器,由端盖a4、气体发生器6、活塞9、缸体10和端盖b12组成;其中,气体发生器6通过固定装置7固定在端盖a4内侧,并通过防水活接头2与外部进行电力和信息传输,防水活接头2与端盖a4之间设有垫圈;端盖b12上设置有灭火剂出口13,灭火剂出口13处安装有用于对灭火剂进行封堵并在灭火剂内部压力增大时能自动导通的压力开关;灭火剂出口13与转接头16连接,转接头16可通过管道与雾化喷淋头17连接,对灭火剂进行雾化喷出;活塞9设置在缸体10中,可沿缸体10滑动,活塞9靠近端盖a的一侧为空间a,靠近端盖b的一侧为空间b,空间b中装有灭火剂全氟乙酮;活塞9的直径与宽度之比为4︰1;活塞上还设置有1个o型橡胶密封圈a11和2个y型橡胶密封圈8,且所述y型橡胶密封圈对称设置在活塞上,o型橡胶密封圈a设置在2个y型橡胶密封圈之间;端盖a4和端盖b12上分别还设置有2个o型橡胶密封圈b5,所述端盖a4和端盖b12与缸体10的上端通过2颗外六角拉杆螺钉21贯穿固定,所述端盖a4和端盖b12与缸体10的下端分别通过2颗内六角螺钉20固定;所述灭火器根据安装需要固定安装在安装底板1上。

36.实施例3

37.一种非储压式锂离子电池灭火器,由端盖a4、气体发生器6、活塞9、缸体10和端盖b12组成;其中,气体发生器6通过固定装置7固定在端盖a4内侧,并通过防水活接头2与外部进行电力和信息传输,防水活接头2与端盖a4之间设有垫圈;端盖b12上设置有灭火剂出口13,灭火剂出口13处安装有用于对灭火剂进行封堵并在灭火剂内部压力增大时能自动导通的泄压阀;灭火剂出口13与转接头16连接,转接头16可通过管道与雾化喷淋头17连接,对灭火剂进行雾化喷出;活塞9设置在缸体10中,可沿缸体10滑动,活塞9靠近端盖a的一侧为空间a,靠近端盖b的一侧为空间b,空间b中装有灭火剂全氟乙酮;活塞9的直径与宽度之比为3.5︰1;活塞上还设置有1个o型橡胶密封圈a11和2个y型橡胶密封圈8,且所述y型橡胶密封圈对称设置在活塞上,o型橡胶密封圈a设置在2个y型橡胶密封圈之间;端盖a4和端盖b12上分别还设置有2个o型橡胶密封圈b5,所述端盖a4和端盖b12与缸体10的上端通过2颗外六角拉杆螺钉21贯穿固定,所述端盖a4和端盖b12与缸体10的下端分别通过2颗内六角螺钉20固定。

38.实施例4

39.一种非储压式锂离子电池灭火器,由端盖a4、气体发生器6、活塞9、缸体10和端盖b12组成;其中,气体发生器6通过固定装置(堵头)7固定在端盖a4内侧,并通过防水活接头2与外部进行电力和信息传输,防水活接头2与端盖a4之间设有垫圈;端盖b12上设置有灭火剂出口13,灭火剂出口13处安装有用于对灭火剂进行封堵并在灭火剂内部压力增大时能自动导通的爆破片夹持器14,爆破片夹持器14上夹持有爆破片15;灭火剂出口13与转接头16连接,转接头16可通过管道与雾化喷淋头17连接,对灭火剂进行雾化喷出;活塞9设置在缸体10中,可沿缸体10滑动,活塞9靠近端盖a的一侧为空间a,靠近端盖b的一侧为空间b,空间b中装有灭火剂全氟乙酮;活塞9的直径与宽度之比为2.5︰1;活塞上还设置有1个o型橡胶密封圈a11和2个y型橡胶密封圈8,且所述y型橡胶密封圈对称设置在活塞上,o型橡胶密封圈a设置在2个y型橡胶密封圈之间;端盖a4和端盖b12上分别还设置有2个o型橡胶密封圈b5,所述端盖a4和端盖b12与缸体10的上端通过2颗外六角拉杆螺钉21贯穿固定,所述端盖a4和端盖b12与缸体10的下端分别通过2颗内六角螺钉20固定。

40.对比例1

41.一种非储压式锂离子电池灭火器,其与实施例1的不同之处在于,活塞的直径与宽度之比为4.5︰1,其余结构与实施例1相同。

42.对比例2

43.一种非储压式锂离子电池灭火器,其与实施例1的不同之处在于,活塞上仅设置有1个o型橡胶密封圈a和1个y型橡胶密封圈,且o型橡胶密封圈a和y型橡胶密封圈平行设置,o型橡胶密封圈a设置在靠近端盖a的一端,其余结构与实施例1相同。

44.对比例3

45.一种非储压式锂离子电池灭火器,其与实施例1的不同之处在于,活塞上设置有2个o型橡胶密封圈a和1个y型橡胶密封圈,且所述o型橡胶密封圈a对称设置在活塞上,y型橡胶密封圈设置在2个o型橡胶密封圈a之间,其余结构与实施例1相同。

46.对比例4

47.一种非储压式锂离子电池灭火器,其与实施例1的不同之处在于,活塞上设置有2个o型橡胶密封圈a和1个y型橡胶密封圈,且所述o型橡胶密封圈a平行并排设置在靠近端盖a的活塞上,y型橡胶密封圈设置在靠近端盖b的活塞上(密封圈的位置与实施例1相同),其余结构与实施例1相同。

48.实验例:

49.对上述实施例1-4和对比例1-4中的灭火器进行活塞的稳定性和活塞运动速度检测(检测方法:每组任意选择5个灭火器,常温常压下,采用同样大小的力(50n)进行活塞重复推动实验,每个灭火器重复100次,记录每个灭火器的失效次数,以及活塞在缸体中的运动时间,统计平均失效概率和平均运动时间)记录结果如下:

序号实施例1实施例2实施例3实施例4对比例1对比例2对比例3对比例4失效平均次数1.62.01.81.63.63.01.62.8平均失效率1.6%2.0%1.8%1.6%3.6%3.0%1.6%2.8%平均运动时间(s)4.534.154.384.624.043.956.146.28

50.通过上述实验例结果可知,本实用新型通过对活塞的直径与宽度比例的限定和对活塞上密封圈类型、位置的限定,能使活塞的稳定性更好,失效率更低,活塞的运动时间更短。对比例1中,活塞的直径与宽度比值偏大,活塞的稳定性差,实验过程中,失效的平均次数增加;对比例2、对比例3和对比例4中,调整了活塞上橡胶密封圈的类型以及位置关系,导致对比例2和对比例4中的活塞稳定性降低,对比例3和对比例4中的活塞与缸体的摩擦力增大,从而导致实验过程中,对比例2和对比例4中的活塞的失效次数增加,对比例3和对比例4中的活塞的运动时间延长。

51.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。