1.本实用新型涉及医疗器械技术领域,具体说是一种灌装口腔牙周塞治剂的装置。

背景技术:

2.牙周塞治剂主要分为含氧化锌和丁香酚、含氧化锌但不含丁香酚、不含氧化锌和丁香酚三类。其中,不含氧化锌和丁香酚的牙周塞治剂为近年来发展起来的新型单组份材料,使用方便,柔软不易造成压疮,且能随唾液溶解,无需二次移除。

3.国内牙周塞治剂的使用,目前多依赖于医生使用前自行调配,以氧化锌为主要材料,经国家药品监督管理局网站医疗器械板块查询,国内尚无已注册上市的牙周塞治剂产品(也未查询到已有效注册的进口产品),因此相应的灌装设备也缺乏成熟技术及市售产品。

4.不含氧化锌和丁香酚的牙周塞治剂黏度非常大、临床用量小(每次约2g),因此对一次性使用的牙周塞治剂的灌装精度要求高,目前尚无适用的灌装设备。

5.国内、国外市售灌装机多是为大规格(约25g)高黏度产品而设计,不适合于小规格(一次性使用)高黏度产品的高精度灌装。采用大规格灌装的弊端是,由于实际临床用量非常小,大规格牙周塞治剂需要多次开封、密封才能使用完,容易导致产品污染。显然,小规格(一次性使用)高黏度牙周塞治剂是发展趋势,有必要设计相适配的小规格、高精度灌装设备。

6.公开于该背景技术部分的信息仅仅旨在加深对本实用新型的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现要素:

7.针对现有技术中存在的缺陷,本实用新型的目的在于提供一种灌装口腔牙周塞治剂的装置,适用于小规格(一次性使用)高黏度物料的灌装,灌装精度高,能够克服物料在灌装过程中由于挤压而导致的灌装滞后问题,适合生产一次性使用的牙周塞治剂,弥补了当前牙周塞治剂生产技术领域的空缺。

8.为达到以上目的,本实用新型采取的技术方案是:

9.一种灌装口腔牙周塞治剂的装置,其特征在于,包括:

10.机架1,在其顶面设有滚珠丝杠4和膏体缸筒9,

11.在滚珠丝杠4远离膏体缸筒9的一端,设有减速器3,

12.在减速器3上设有伺服电机2,伺服电机2的输出轴与减速器3的输入轴相连,减速器3的输出轴与滚珠丝杠相连,

13.滚珠丝杠4的螺母上设有活塞顶推组件,活塞顶推组件靠近膏体缸筒9的一端伸入膏体缸筒9并固定在膏体缸筒9内的活塞上,

14.膏体缸筒9远离活塞顶推组件的一端设有出料嘴11。

15.在上述技术方案的基础上,在机架1顶面一角设有操作屏固定基座17。

16.在上述技术方案的基础上,在机架1内设有plc控制电路12,伺服电机2通过电缆14与plc控制电路12连接。

17.在上述技术方案的基础上,在机架1顶面设有与电缆14适配的过线孔13。

18.在上述技术方案的基础上,滚珠丝杠4的端部设有固定板8,固定板8的底部固定在机架1顶面。

19.在上述技术方案的基础上,所述膏体缸筒9通过卡箍16可拆装的设置在机架1顶面,

20.膏体缸筒9内的活塞采用聚四氟乙烯制成,

21.膏体缸筒9外套装有加热套10;

22.所述出料嘴11内部设有锥形内腔22,锥形内腔22的大径端设有用于连接膏体缸筒9的螺纹段21。

23.在上述技术方案的基础上,所述减速器的减速比为1:20。

24.在上述技术方案的基础上,所述活塞顶推组件包括:

25.传动板5,垂直的固定在滚珠丝杠4的螺母上,

26.活塞推杆6,设于滚珠丝杠4的上方,与滚珠丝杠4的螺杆平行,

27.活塞推杆6的一端可拆装的固定在传动板5上,另一端伸入膏体缸筒9并固定在膏体缸筒9内的活塞上。

28.在上述技术方案的基础上,传动板5的顶部设有活塞推杆固定槽18,

29.传动板5的下部居中设有螺母安装孔19,用于容纳滚珠丝杠4的螺母;

30.传动板5的下部左右对称的设有加宽部,在加宽部设有导向杆通孔20,导向杆7一端设于导向杆通孔20内,另一端与固定板8连接。

31.在上述技术方案的基础上,在机架1顶面,还设有两个电眼15,一个电眼15设于传动板5的起始位置,另一个电眼15设于传动板5的终止位置,电眼15通过电缆与plc控制电路12连接。

32.本实用新型所述的一种灌装口腔牙周塞治剂的装置,具有以下有益效果:

33.1、所述装置可用于膏体的高精度灌装,适用于高黏度的牙周塞治剂灌装;

34.2、适合于小规格灌装,弥补了当前牙周塞治剂生产技术领域的空缺;

35.3、能够克服高黏度物料在灌装过程中由于挤压而导致的灌装滞后问题,进而实现高黏度牙周塞治剂的高精度灌装。

附图说明

36.本实用新型有如下附图:

37.附图用于更好地理解本实用新型,不构成对本实用新型的不当限定。其中:

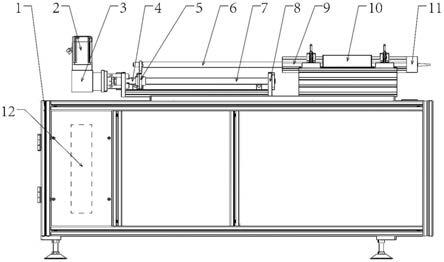

38.图1本实用新型所述一种灌装口腔牙周塞治剂的装置的实施例一的结构示意图。

39.图2图1的俯视图。

40.图3传动板结构示意图。

41.图4出料嘴结构示意图。

42.图5本实用新型所述一种灌装口腔牙周塞治剂的装置的实施例一的立体图。

43.图中:1为机架;2为伺服电机;3为减速器;4为滚珠丝杠;5为传动板;6为活塞推杆;7为导向杆;8为固定板;9为膏体缸筒;10为加热套;11为出料嘴;12为plc控制电路;13为过线孔;14为电缆;15为电眼;16为卡箍;17为操作屏固定基座;18为活塞推杆固定槽;19为螺母安装孔;20为导向杆通孔;21为螺纹段;22为锥形内腔。

具体实施方式

44.以下结合附图对本实用新型作进一步详细说明。所述详细说明,为结合本实用新型的示范性实施例做出的说明,其中包括本实用新型实施例的各种细节以助于理解,应当将它们认为仅仅是示范性的。因此,本领域技术人员应当认识到,可以对这里描述的实施例做出各种改变和修改,而不会背离本实用新型的范围和精神。同样,为了清楚和简明,以下的描述中省略了对公知功能和结构的描述。

45.如图1-4所示,本实用新型给出了一种灌装口腔牙周塞治剂的装置,包括:

46.机架1,在其顶面设有滚珠丝杠4和膏体缸筒9,

47.在滚珠丝杠4远离膏体缸筒9的一端,设有减速器3,

48.在减速器3上设有伺服电机2,伺服电机2的输出轴与减速器3的输入轴相连,减速器3的输出轴与滚珠丝杠相连,

49.滚珠丝杠4的螺母上设有活塞顶推组件,活塞顶推组件靠近膏体缸筒9的一端伸入膏体缸筒9并固定在膏体缸筒9内的活塞上,

50.膏体缸筒9远离活塞顶推组件的一端设有出料嘴11。

51.使用时,膏体缸筒9内填装待灌装物料,所述物料指高黏度牙周塞治剂,伺服电机2通过减速器3带动滚珠丝杠4的螺杆转动,滚珠丝杠4的螺母沿滚珠丝杠4的螺杆向前或向后直线移动,活塞顶推组件随滚珠丝杠4的螺母同步移动,在减速器3的控制下,实现对活塞顶推组件的位移精度的控制与调节,活塞顶推组件移动时顶推膏体缸筒9内的活塞,使得物料定量的从出料嘴11压出。通过伺服电机控制活塞顶推组件运动,可有效解决高黏度膏体灌装时的传动滞后现象,实现物料灌装过程中的高精度灌装。所述传动滞后现象是指:高黏度膏体在受到挤压出料时,高黏度膏体挤出缓慢且完全停止所需的时间较长,这导致高黏度膏体难以实现高精度灌装,本实用新型通过对伺服电机的控制可解决这一问题。

52.在上述技术方案的基础上,在机架1顶面一角设有操作屏固定基座17。

53.本实用新型所述一种灌装口腔牙周塞治剂的装置可通过操作屏实现触屏操控,所述操作屏固定在操作屏固定基座17上,操作屏固定基座17的具体位置可按图2所示实施。

54.在上述技术方案的基础上,如图1所示,在机架1内设有plc控制电路12,伺服电机2通过电缆14与plc控制电路12连接。

55.plc控制电路12用于提供控制伺服电机2的逻辑时钟信号。

56.在上述技术方案的基础上,如图2所示,在机架1顶面设有与电缆14适配的过线孔13。

57.作为可选择的实施方案之一,在过线孔13内设有理线组件。

58.在上述技术方案的基础上,如图1所示,滚珠丝杠4的端部设有固定板8,固定板8的底部固定在机架1顶面。

59.作为可选择的实施方案之一,如图5所示,减速器3固定在固定板8上。

60.在上述技术方案的基础上,如图2、5所示,所述膏体缸筒9通过卡箍16可拆装的设置在机架1顶面。

61.图2、5所示实施例中,对称的设有两组卡箍16,卡箍16的底部固定在机架1顶面,膏体缸筒9通过卡箍16紧箍连接。

62.在上述技术方案的基础上,膏体缸筒9内的活塞采用聚四氟乙烯制成。由于牙周塞治剂黏性较强,采用聚四氟乙烯活塞加工方便,且利于清洁。

63.在上述技术方案的基础上,膏体缸筒9外套装有加热套10。

64.加热套10用于保证经搅拌处理后的牙周塞治剂的物料温度。

65.在上述技术方案的基础上,所述减速器的减速比为1:20。

66.在上述技术方案的基础上,如图1、2、5所示,所述活塞顶推组件包括:

67.传动板5,垂直的固定在滚珠丝杠4的螺母上,

68.活塞推杆6,设于滚珠丝杠4的上方,与滚珠丝杠4的螺杆平行,

69.活塞推杆6的一端可拆装的固定在传动板5上,另一端伸入膏体缸筒9并固定在膏体缸筒9内的活塞上。

70.在上述技术方案的基础上,如图3、5所示,传动板5的顶部设有活塞推杆固定槽18,

71.传动板5的下部居中设有螺母安装孔19,用于容纳滚珠丝杠4的螺母。

72.作为可选择的实施方案之一,所述活塞推杆6的一端可拆装的固定在传动板5上,是指:活塞推杆6是设有缩颈部,所述缩颈部可卡接在活塞推杆固定槽18中,缩颈部前后两侧的杆段的直径大于活塞推杆固定槽18,确保了卡接的牢固性。

73.作为可选择的实施方案之一,所述活塞推杆6的一端可拆装的固定在传动板5上,是指:所述活塞推杆6的一端设有缩颈杆段,所述缩颈杆段设有螺纹和锁紧螺母,缩颈杆段置于活塞推杆固定槽18中,通过锁紧螺母实现缩颈杆段与传动板5的锁紧固定,确保了卡接的牢固性。

74.在上述技术方案的基础上,传动板5的下部左右对称的设有加宽部,在加宽部设有导向杆通孔20,导向杆7一端设于导向杆通孔20内,另一端与固定板8(靠近膏体缸筒9的固定板8)连接。

75.导向杆7用于控制传动板5沿直线移动,以确保活塞顶推组件的位移精度,确保活塞顶推组件往复运动的直线性。

76.在上述技术方案的基础上,如图2所示,在机架1顶面,还设有两个电眼15,一个电眼15设于传动板5的起始位置,另一个电眼15设于传动板5的终止位置,电眼15通过电缆与plc控制电路12连接。

77.通过电眼15对传动板5的移动范围进行检测和限位,防止机器过载。当传动板5移动到设于终止位置的电眼15处时,电眼15触发,向plc控制电路12发送信号,系统识别到信号停止伺服电机2,防止因为物料完全挤出后,继续向前挤压导致机器损坏或电机烧毁。

78.在上述技术方案的基础上,如图4所示,所述出料嘴11内部设有锥形内腔22,锥形内腔22的大径端设有用于连接膏体缸筒9的螺纹段21。

79.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

80.以上所述仅为本实用新型的较佳实施方式,本实用新型的保护范围并不以上述实施方式为限,但凡本领域技术人员根据本实用新型所揭示内容所作的等效修饰或变化,皆

应纳入权利要求书中记载的保护范围内。