1.本实用新型实施例涉及汽车检测设备领域,尤其涉及一种轮胎助推器和剪式举升机。

背景技术:

2.目前国内外制造和使用的四轮定位仪,在进行动态测试和主销测量时,汽车需被前后推动,轮胎反复旋转30

°

,均为人工推车完成,存在既废时,又废力的问题。

技术实现要素:

3.本实用新型实施例提供一种轮胎助推器和剪式举升机,以解决现有车辆轮胎进行标定操作时,需要人工操作费时费力的问题。

4.为了解决上述技术问题,本实用新型是这样实现的:

5.第一方面,本实用新型实施例提供了一种轮胎助推器,安装在剪式举升机的平台上,包括:

6.机架、锁紧机构、直线进给机构、连接板和回转机构;

7.所述机架为包含本体部和第一延伸部的一体化平板结构,所述第一延伸部沿所述本体部的中轴线延伸;

8.所述锁紧机构设置在所述机架的至少一侧,用于将所述轮胎助推器固定在所述剪式举升机的平台上;

9.所述直线进给机构包括丝杠组件、第一电机和两个直线导轨;两个所述直线导轨分别与所述第一延伸部平行设置在所述本体部上;

10.所述丝杠组件设置在所述第一延伸部上;所述丝杠组件包括丝杠和丝母,所述丝母套设在所述丝杠上且上端固定在所述连接板的下底部;

11.所述连接板的一端设有u型结构的轮胎放置口,另一端为从所述u型结构中部反向延伸的第二延伸部,所述连接板用于包覆两个所述直线导轨和所述丝杠组件;

12.所述第一电机与所述丝杠同轴连接,用于驱动所述丝杠旋转,并通过所述丝母带动所述直线进给机构朝所述轮胎放置口方向运动;

13.所述连接板上部设置有回转机构,所述回转机构包括主轴和第二电机;所述第二电机与所述主轴连接,用于驱动所述主轴旋转;

14.所述主轴与轮胎接触时,所述第二电机驱动所述主轴顺时针旋转,同时,所述第一电机驱动所述丝杠组件旋转并带动所述直线进给机构推动所述轮胎朝所述轮胎放置口方向运动预设距离。

15.可选的,所述机架的本体部的一端为u型结构,另一端为从所述u型结构的中轴线反向延伸的第一延伸部;

16.两个所述直线导轨依据所述u型结构的中轴线呈轴对称设置。

17.可选的,所述丝杠组件包括:丝杠、丝母、丝母座、卡簧和两个丝杠支座;所述丝杠

支座固定在所述机架上;所述丝杠的两端分别与两个所述丝杠支座连接;

18.所述丝母套设在所述丝杠上且上端固定在所述连接板的下底部;所述第一电机包括联轴器和第一电机本体;

19.所述第一电机本体通过所述联轴器与所述丝杠连接。

20.可选的,所述直线导轨包括:直线光轴,两个直线光轴支座和滑块;

21.所述直线光轴支座固定在所述机架上;所述直线光轴的两端分别与两个所述直线光轴支座连接;

22.所述滑块的上部固定在所述连接板上;

23.所述滑块的底部滑动装配在所述直线光轴上。

24.可选的,所述回转机构包括主轴、第一带座轴承、第二带座轴承和第二电机;

25.所述第一带座轴承和所述第二带座轴承固定在所述连接板上;

26.所述主轴的一端贯穿所述第一带座轴承后安装在所述第二带座轴承上,另一端套设在所述第二电机上。

27.可选的,所述锁紧机构包括:调节杆、限位板、第一锁紧件和第二锁紧件;

28.所述限位板与所述机架平行设置;

29.所述调节杆与所述限位板垂直连接,所述调节杆安装在所述机架侧边的安装孔内,可沿所述安装孔上下滑动;

30.所述第一锁紧件贯穿所述安装孔和所述调节杆安装在所述机架上,用于所述调节杆沿所述安装孔滑动至预设位置后,锁紧所述调节杆;

31.所述限位板的上表面设有凸起部,用于与所述剪式举升机平台的下底边接触;

32.所述限位板的下表面设置有与所述凸起部同轴的第二锁紧件,用于微调所述凸起部与所述机架下表面之间的距离。

33.可选的,所述凸起部包括第一凸起通孔、橡胶皮头和六角螺钉,所述六角螺钉通过所述橡胶皮头固定在所述第一凸起通孔中;

34.所述第二锁紧件包括第二凸起通孔、开口销和安装在所述第二凸起通孔上的调节螺杆;

35.所述开口销用于调节螺杆旋转到预设位置时插入所述调节螺杆中锁紧所述调节螺杆。

36.可选的,所述主轴与轮胎接触时,所述轮胎转动的角度由所述直线进给机构的位移和所述轮胎的半径决定。

37.第二方面,本实用新型实施例提供了一种剪式举升机,所述剪式举升机的平台上固定有至少一个如第一方面任一所述的轮胎助推器。

38.可选的,车辆固定在所述剪式举升机的平台上时,所述车辆的轮胎与所述轮胎助推器的主轴接触,通过所述轮胎助推器微调所述轮胎的转动角度。

39.本实用新型实施例中,轮胎助推器安装在剪式举升机平台上,当车辆的轮胎与轮胎拆装机的主轴接触时,第二电机驱动主轴顺时针旋转,同时,第一电机驱动丝杠组件旋转并带动直线进给机构推动轮胎朝轮胎放置口方向运动预设距离;通过直线进给机构和回转机构的配合运动实现了轮胎位置的微调,提供了一种自动化程度高、操作简单方便、省时省力的轮胎助推器。

附图说明

40.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

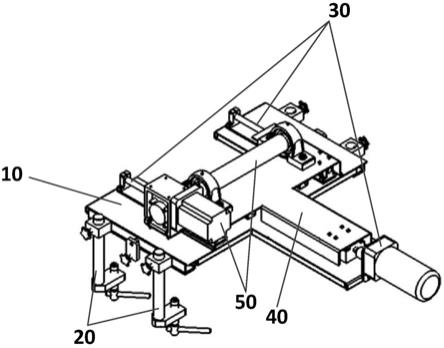

41.图1为本实用新型实施例提供的一种轮胎助推器的结构示意图之一;

42.图2为本实用新型实施例提供的一种轮胎助推器的结构示意图之二;

43.图3为本实用新型实施例提供的一种轮胎助推器的直线进给机构的结构示意图之一;

44.图4为本实用新型实施例提供的一种轮胎助推器的直线导轨的结构示意图之一;

45.图5为本实用新型实施例提供的一种轮胎助推器的回转机构的结构示意图之一;

46.图6为本实用新型实施例提供的一种轮胎助推器的锁紧机构的结构示意图之一;

47.图7为本实用新型实施例提供的一种剪式举升机的结构示意图之一。

具体实施方式

48.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

49.请参考图1,图1为本实用新型实施例提供的一种轮胎助推器的结构示意图之一;请参考图2,图2为本实用新型实施例提供的一种轮胎助推器的结构示意图之二;

50.本实用新型提供了一种轮胎助推器,安装在剪式举升机的平台上,包括:

51.机架10、锁紧机构20、直线进给机构30、连接板40和回转机构50;

52.所述机架10为包含本体部和第一延伸部的一体化平板结构,所述第一延伸部沿所述本体部的中轴线延伸;

53.所述锁紧机构20设置在所述机架10的至少一侧,用于将所述轮胎助推器固定在所述剪式举升机的平台上;

54.所述直线进给机构30包括丝杠组件32、第一电机33和两个直线导轨31;两个所述直线导轨31分别与所述第一延伸部平行设置在所述本体部上;

55.所述丝杠组件32设置在所述第一延伸部上;所述丝杠组件32包括丝杠321和丝母322,所述丝母322套设在所述丝杠321上且上端固定在所述连接板40的下底部;

56.所述连接板40的一端设有u型结构的轮胎放置口,另一端为从所述u型结构中部反向延伸的第二延伸部,所述连接板40用于包覆两个所述直线导轨31和所述丝杠组件32;

57.所述第一电机33与所述丝杠321同轴连接,用于驱动所述丝杠321旋转,并通过所述丝母322带动所述直线进给机构30朝所述轮胎放置口方向运动;

58.所述连接板40上部设置有回转机构50,所述回转机构50包括主轴51和第二电机52;所述第二电机52与所述主轴51连接,用于驱动所述主轴51旋转;

59.所述主轴51与轮胎接触时,所述第二电机52驱动所述主轴51顺时针旋转,同时,所述第一电机33驱动所述丝杠组件32旋转并带动所述直线进给机构30推动所述轮胎朝所述轮胎放置口方向运动预设距离。

60.本实用新型实施例中,轮胎助推器安装在剪式举升机平台上,当车辆的轮胎与轮胎拆装机的主轴接触时,第二电机驱动主轴顺时针旋转,同时,第一电机驱动丝杠组件旋转并带动直线进给机构推动轮胎朝轮胎放置口方向运动预设距离;通过直线进给机构和回转机构的配合运动实现了轮胎位置的微调,提供了一种自动化程度高、操作简单方便、省时省力的轮胎助推器。

61.本实用新型的一些实施例中,可选的,连接板的一端为u型结构,用于放置待调节角度的轮胎,u型结构的宽度不小于轮胎的厚度。

62.可选的,所述机架10的本体部的一端为u型结构,另一端为从所述u型结构的中轴线反向延伸的第一延伸部;

63.两个所述直线导轨31依据所述u型结构的中轴线呈轴对称设置。

64.本实用新型实施例中,机架本体部一端为u型结构,一端为从该u型结构的中轴线反向延伸的第一延伸部;两个直线导轨依据u型结构的中轴线呈轴对称设置,第一电机套设在第一延伸部中,第一电机通电后,直线进给机构依据该机架的结构实现了沿直线导轨滑动的运动过程。直线导轨依据机架中轴线对称设置,使得轮胎助推器运动过程更平稳顺滑。

65.具体地,所述的机架外形为凸字型,一端开有凹型口,上面焊接有2块用于作为两个直线导轨底板的长方形薄铁板,居中布置,薄铁板上开有4个孔,机架上面本身开有6个光孔,机架侧面和下面,还可分别焊接有多处方管和锁紧机构,以增加机架的刚性。

66.具体地,所述的连接板,外形为凸字型,一段开有凹型口;侧边折出2道弯,分别用于包覆直线导轨机构。

67.请参见图3,图3为本实用新型实施例提供的一种轮胎助推器的直线进给机构的结构示意图之一;

68.本实用新型的一些实施例中,可选的,所述丝杠组件32包括:丝杠321、丝母322、丝母座323、卡簧324和两个丝杠支座325;所述丝杠支座325固定在所述机架10上;所述丝杠321的两端分别与两个所述丝杠支座325连接;

69.所述丝母322套设在所述丝杠321上且上端固定在所述连接板40的下底部;所述第一电机33包括联轴器332和第一电机本体331;

70.所述第一电机本体331通过所述联轴器332与所述丝杠321连接。

71.本实用新型实施例中,丝杠组件固定在机架上,第一电机通过联轴器与丝杠组件连接,由丝杠组件、第一电机和两个直线导轨共同了构成直线进给机构,结构设置巧妙,操作简便,省时省力。

72.请参见图4,图4为本实用新型实施例提供的一种轮胎助推器的直线导轨的结构示意图之一;

73.本实用新型的一些实施例中,可选的,所述直线导轨31包括:直线光轴311,两个直线光轴支座313和滑块312;

74.所述直线光轴支座313固定在所述机架10上;所述直线光轴311的两端分别与两个所述直线光轴支座313连接;

75.所述滑块312的上部固定在所述连接板40上;

76.所述滑块312的底部滑动装配在所述直线光轴311上。

77.本实用新型实施例中,直线导轨安装在机架上,直线导轨的滑块上部固定在连接

板上,取得了在直线导轨在机架上滑动时带动连接板滑动的技术效果。

78.请参见图5,图5为本实用新型实施例提供的一种轮胎助推器的回转机构的结构示意图之一;

79.本实用新型的一些实施例中,可选的,所述回转机构50包括主轴51、第一带座轴承53、第二带座轴承54和第二电机52;

80.所述第一带座轴承53和所述第二带座轴承54固定在所述连接板40上;

81.所述主轴51的一端贯穿第所述第一带座轴承53后安装在所述第二带座轴承54上,另一端套设在所述第二电机52上。

82.本实用新型实施例中,主轴一端固定在连接板上,另一端套设在第二电机上;轮胎与主轴接触时,第二电机通电工作,驱动主轴旋转实现轮胎的旋转。具体地,所述主轴套设在第二电机上的一端开有键槽,用于传递扭矩,其上还开有1螺纹孔,用于轴向固定;所述螺纹孔旁边开有光孔,所述光孔为用于加工键槽时的排屑工艺孔;所述主轴的中部还套设有一层橡胶,橡胶表面有凹凸不平的花纹,用于增大摩擦力。

83.请参见图6,图6为本实用新型实施例提供的一种轮胎助推器的锁紧机构的结构示意图之一;

84.本实用新型的一些实施例中,可选的,所述锁紧机构20包括:调节杆21、限位板22、第一锁紧件23和第二锁紧件24;

85.所述限位板22与所述机架10平行设置;

86.所述调节杆21与所述限位板22垂直连接,所述调节杆21安装在所述机架10侧边的安装孔内,可沿所述安装孔上下滑动;

87.所述第一锁紧件23贯穿所述安装孔和所述调节杆21安装在所述机架10上,用于所述调节杆21沿所述安装孔滑动至预设位置后,锁紧所述调节杆21;

88.所述限位板22的上表面设有凸起部221,用于与所述剪式举升机平台的下底边接触;

89.所述限位板22的下表面设置有与所述凸起部221同轴的第二锁紧件24,用于微调所述凸起部221与所述机架10下表面之间的距离。

90.本实用新型实施例中,第一锁紧件用于调节杆移动至预设位置后,锁紧调节杆;第二锁紧件用于调节限位板与机架下表面至合适距离后锁紧限位板。锁紧机构结构简单,设置方便,操作便捷,锁紧效果好。大大提高了轮胎助推器的易用性。

91.具体地,所述第一锁紧件为星型把手。

92.具体地,所述限位板和所述调节杆由一个园钢与铁块焊接而成,构成了l型钳夹,铁块上有2处倒角,且设有一个安装孔。

93.本实用新型的一些实施例中,可选的,所述凸起部221包括第一凸起通孔2211、橡胶皮头2212和六角螺钉2213,所述六角螺钉2213通过所述橡胶皮头2212固定在所述第一凸起通孔2211中;

94.所述第二锁紧件24包括第二凸起通孔241、开口销243和安装在所述第二凸起通孔241上的调节螺杆24;

95.所述开口销243用于调节螺杆24旋转到预设位置时插入所述调节螺杆24中锁紧所述调节螺杆24。

96.本实用新型实施例中,凸起部由橡胶皮头和六角螺钉组合构成,第二锁紧件由开口销和调节螺杆构成。锁紧机构结构简单,设置方便,操作便捷,大大提高了轮胎助推器的易用性。

97.具体地,所述调节螺杆的一端面开有一个螺纹孔,用于把接所述橡胶皮头,另一端面开有圆孔,且设置有退刀槽,所述退刀槽一侧均为螺纹结构。

98.本实用新型的一些实施例中,可选的,所述主轴51与轮胎接触时,所述轮胎转动的角度由所述直线进给机构30的位移和所述轮胎的半径决定。

99.本实用新型实施例中,不同尺寸的轮胎使用该轮胎助推器时,轮胎的转动角度/调节角度与直线进给机构的位移和轮胎半径相关,用户可通过针对不同尺寸的轮胎给直线进给机构设置不同的目标位移,使得不尺寸的轮胎转动角度均为30度。

100.请参见图7,图7为本实用新型实施例提供的一种剪式举升机的结构示意图之一。

101.本实用新型实施例提供了一种剪式举升机,所述剪式举升机的平台300上固定有至少一个如上述任一实施例所述的轮胎助推器100。

102.在本实用新型实施例中,剪式举升机的平台上安装有轮胎助推器,当车辆的轮胎与轮胎拆装机的主轴接触时,第二电机驱动主轴顺时针旋转,同时,第一电机驱动丝杠组件旋转并带动直线进给机构推动轮胎朝轮胎放置口方向运动预设距离;通过直线进给机构和回转机构的配合运动实现了轮胎位置的微调,提供了一种自动化程度高、操作简单方便、省时省力的能够实现轮胎角度调节的剪式举升机。

103.本实用新型的一些实施例中,可选的,车辆固定在所述剪式举升机的平台上时,所述车辆的轮胎与所述轮胎助推器的主轴接触,通过所述轮胎助推器微调所述轮胎的转动角度。

104.在本实用新型实施例中,车辆固定在剪式举升机的平台上时,车辆的轮胎与轮胎助推器的主轴接触,通过轮胎助推器微调轮胎的转动角度。提供了一种自动化程度高、操作简单方便、省时省力的能够实现轮胎角度调节的剪式举升机。

105.上述各实施例中各部件之间的连接及固定方式包括但不限于螺纹连接、螺栓连接、螺钉固定等。

106.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本实用新型的保护之内。