1.本发明涉及氦检设备技术领域,具体涉及一种用于冷却管氦检工序的自动上下料机构。

背景技术:

2.新能源汽车电池,需要进行冷却,水冷是目前主流的冷却方案,为了保证产品质量和安全,水冷管两头末端焊接加工完成后需要对其总成密封性进行严格的检测和验证。目前检测的方法常见的有水检测漏气;干检(气检)测漏气;氦检测漏气。

3.氦检测漏气就是用氦气作为示踪气体,在真空箱内将氦气充入冷却管内,然后通过氦检漏仪高精度检测,迅速准确判断冷却管的泄漏情况。

4.现有生产工艺中氦检工序是操作工将台车上料框内的冷却管放入氦检真空箱内,按动按钮夹具夹紧冷却管;启动按钮真空箱与冷却管自动密封,系统自动完成漏气检测。目前人工放料、人工开启夹具和控制检测仓的闭合,生产效率低且员工有被夹伤的风险。另外,若检测有不合格冷却管,员工粗心大意未区分会造成不良品流出,质量风险较大。

技术实现要素:

5.本发明的目的在于提供一种用于冷却管氦检工序的自动上下料机构,冷却管氦检过程中,冷却管的自动上下料;用机器代替人工提升生产效率,提高产品质量,提高人员安全性。

6.本发明的目的可以通过以下技术方案实现:

7.一种用于冷却管氦检工序的自动上下料机构,包括氦检机架,所述氦检机架上并排设置有第一氦检仓和第二氦检仓,氦检机架的一侧设置有用于冷却管料框上料输送的进料输送带,氦检机架的另一侧设置有用于冷却管料框出料输送的出料输送带,进料输送带的出口和出料输送带的入口通过氦检输送带相连;

8.氦检机架的前方设置有用于将冷却管夹取放入到氦检仓中进行氦检的氦检机械手;

9.氦检机架与氦检输送带之间还设置有管对齐组件,管对齐组件用于将冷却管推送对齐。

10.作为本发明进一步的方案:所述氦检输送带上设置有待检区、在检区、合格品区和出料区;

11.待检区位于进料输送带的出料口处,承接进料输送带输送来的冷却管料框;

12.在检区与管对齐组件位置相对应,氦检机械手将在检区上的冷却管送入到氦检仓中进行检测;

13.合格品区位于第二氦检仓的仓口处,氦检机械手将氦检合格的冷却管放入到此处的冷却管料框中;

14.出料区位于出料输送带的进料口处,将放置有合格品冷却管的冷却管料框送入到

出料输送带上。

15.作为本发明进一步的方案:所述氦检机械手包括驱动臂组件和夹取组件,驱动臂组件用于驱动夹取组件移动,夹取组件用于对冷却管进行夹取。

16.作为本发明进一步的方案:所述驱动臂组件包括安装在底座上的第一电机,第一电机的输出端安装有第二电机,第二电机的输出端安装有第一机械臂,第一机械臂上通过第三电机连接有第二机械臂,第二机械臂端部设置有第四电机,第四电机的输出端安装有第五电机,第五电机的输出端与夹取组件相连。

17.作为本发明进一步的方案:所述夹取组件包括夹取支架,夹取支架上安装有多组第二气缸,第二气缸上安装有两组夹取板。

18.作为本发明进一步的方案:所述夹取支架上固定设置有安装板,安装板上水平安装有第一气缸,第一气缸用于驱动第二气缸水平移动,第二气缸滑动连接在安装板上。

19.作为本发明进一步的方案:所述管对齐组件包括左对齐座和右对齐座,左对齐座和右对齐座上均设置有用于放置冷却管的卡槽,右对齐座的右侧设置有l形结构的对齐挡板,左对齐座的左边安装有管对齐推件。

20.作为本发明进一步的方案:所述管对齐推件包括对齐驱动座,对齐驱动座上固定设置有两组导轨,导轨上滑动连接有滑动座,滑动座上连接有对齐推板。

21.作为本发明进一步的方案:所述对齐驱动座上固定安装有驱动电机,驱动电机的输出端固定连接有螺纹杆,滑动座螺纹连接在螺纹杆上。

22.作为本发明进一步的方案:所述滑动座上水平固定安装有第三气缸,第三气缸的输出端与对齐推板固定连接。

23.本发明的有益效果:

24.(1)冷却管氦检过程中,冷却管的自动上下料,且设置两个氦检仓同时对冷却管进行检测,用机器代替人工提升生产效率,减少人工的参与,从而提高人员安全性。

25.(2)通过设置管对齐组件确保冷却管整齐放入到氦检仓内进行检测,从而提高对冷却管的检测精度,进而确保冷却管的产品质量。

附图说明

26.下面结合附图对本发明作进一步的说明。

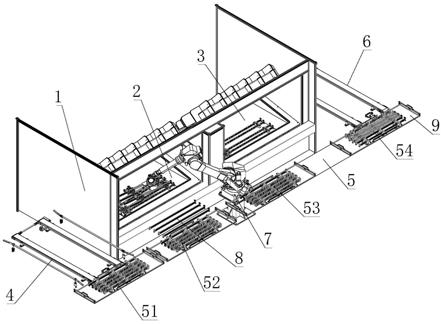

27.图1是本发明整体的结构示意图;

28.图2是本发明氦检机械手的立体结构示意图;

29.图3是本发明氦检机械手的轴测结构示意图;

30.图4是本发明管对齐组件的俯视结构示意图。

31.图中:1、氦检机架;2、第一氦检仓;3、第二氦检仓;4、进料输送带;5、氦检输送带;51、待检区;52、在检区;53、合格品区;54、出料区;6、出料输送带;7、氦检机械手;71、底座;72、第一电机;73、第二电机;74、第一机械臂;75、第三电机;76、第二机械臂;77、第四电机;78、第五电机;79、夹取支架;710、安装板;711、第一气缸;712、第二气缸;713、夹取板;8、管对齐组件;81、左对齐座;82、右对齐座;83、对齐挡板;84、对齐驱动座;85、导轨;86、驱动电机;87、螺纹杆;88、滑动座;89、第三气缸;810、对齐推板;9、冷却管料框。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.请参阅图1所示,本发明为一种用于冷却管氦检工序的自动上下料机构,包括氦检机架1,氦检机架1上并排设置有第一氦检仓2和第二氦检仓3,氦检机架1的一侧设置有用于冷却管料框9上料输送的进料输送带4,氦检机架1的另一侧设置有用于冷却管料框9出料输送的出料输送带6,进料输送带4的出口和出料输送带6的入口通过氦检输送带5相连;

34.氦检机架1的前方设置有用于将冷却管夹取放入到氦检仓中进行氦检的氦检机械手7;

35.氦检机架1与氦检输送带5之间还设置有管对齐组件8,管对齐组件8用于将冷却管推送对齐。

36.氦检机械手7用于将冷却管夹持送入到管对齐组件8中,并且将管对齐组件8中对齐后的冷却管分别送入到第一氦检仓2和第二氦检仓3内进行检测,同时用于将氦检仓内的冷却管夹取送入到氦检输送带5的冷却管料框9中,实现了冷却管氦检的自动化上下料,从而代替人工提升生产效率。

37.氦检输送带5上设置有待检区51、在检区52、合格品区53和出料区54;

38.待检区51位于进料输送带4的出料口处,承接进料输送带4输送来的冷却管料框9;

39.在检区52与管对齐组件8位置相对应,氦检机械手7将在检区52上的冷却管送入到氦检仓中进行检测;

40.合格品区53位于第二氦检仓3的仓口处,氦检机械手7将氦检合格的冷却管放入到此处的冷却管料框9中;

41.出料区54位于出料输送带6的进料口处,将放置有合格品冷却管的冷却管料框9送入到出料输送带6上。

42.在氦检输送带5下方还设置有不良品输送带,不良品输送带用于将不合格的冷却管输送出去,不良品输送带位于出料区54与合格品区53之间。

43.请参阅图2-图3所示,氦检机械手7包括驱动臂组件和夹取组件,驱动臂组件用于驱动夹取组件移动,夹取组件用于对冷却管进行夹取。

44.驱动臂组件包括安装在底座71上的第一电机72,第一电机72的输出端安装有第二电机73,第二电机73的输出端安装有第一机械臂74,第一机械臂74上通过第三电机75连接有第二机械臂76,第二机械臂76端部设置有第四电机77,第四电机77的输出端安装有第五电机78,第五电机78的输出端与夹取组件相连。

45.夹取组件包括夹取支架79,夹取支架79上安装有多组第二气缸712,第二气缸712上安装有两组夹取板713。

46.夹取支架79上固定设置有安装板710,安装板710上水平安装有第一气缸711,第一气缸711用于驱动第二气缸712水平移动,第二气缸712滑动连接在安装板710上。

47.通过第一气缸711带动第二气缸712在安装板710上移动,从而便于调节夹取板713的位置,以便在冷却管位置调节后,仍可稳定对冷却管进行夹取。

48.请参阅图4所示,管对齐组件8包括左对齐座81和右对齐座82,左对齐座81和右对齐座82上均设置有用于放置冷却管的卡槽,右对齐座82的右侧设置有l形结构的对齐挡板83,左对齐座81的左边安装有管对齐推件。

49.管对齐推件包括对齐驱动座84,对齐驱动座84上固定设置有两组导轨85,导轨85上滑动连接有滑动座88,滑动座88上连接有对齐推板810。

50.对齐驱动座84上固定安装有驱动电机86,驱动电机86的输出端固定连接有螺纹杆87,滑动座88螺纹连接在螺纹杆87上。

51.滑动座88上水平固定安装有第三气缸89,第三气缸89的输出端与对齐推板810固定连接。

52.当冷却管在氦检机械手7的作用下放入到对齐座的卡槽内后,驱动电机86带动螺纹杆87转动,利用丝杆传动的原理带动滑动座88沿着导轨85进行滑动,滑动座88朝向冷却管移动,同时第三气缸89带动对齐推板810对冷却管进行推送,在对齐推板810的作用下,冷却管的一端抵压在对齐挡板83上,冷却管的另一端通过对齐推板810推齐,确保冷却管整齐放入到氦检仓内进行检测,从而提高对冷却管的检测精度,进而确保冷却管的产品质量。

53.本发明的工作原理:操作工将台车上装有冷却管的冷却管料框9放置到进料输送带4上;经进料输送带4送入到氦检输送带5的待检区51处,再在氦检输送带5的作用下将冷却管料框9传送至在检区52处;此时,氦检机械手7开始运转至在检区52上方,氦检机械手7的夹取板713在第二气缸712的作用下张开抓取冷却管,将冷却管放入管对齐组件8的卡槽内。

54.管对齐组件8中的对齐推板810在第三气缸89的作用下推齐冷却管,保证四个冷却管两端位置相同,冷却管对齐后对齐推板810退回原位。

55.管身对齐后,氦检机械手7再次抓取冷却管放入第一氦检仓2中检测工位;氦检机械手7退回至在检区52,第一氦检仓2中检测夹具夹紧冷却管,第一氦检仓2闭合开始充氦气进行自动检测。

56.退回至在检区52的氦检机械手7立即抓取冷却管放入管对齐组件8的卡槽内;推齐冷却管;氦检机械手7抓取对齐后的冷却管,放入第二氦检仓3仓中检测工位;同样第二氦检仓3闭合检测。

57.氦检机械手7从第二氦检仓3退出时第一氦检仓2内冷却管检测完成,第一氦检仓2的仓门打开;当冷却管检测合格无报警时氦检机械手7抓取第一氦检仓2合格冷却管放入合格品区53的冷却管料框9内。接着第二氦检仓3检测完毕,第二氦检仓3的仓门开启;当冷却管检测合格无报警时氦检机械手7抓取第二氦检仓3合格冷却管放入合格品区53的冷却管料框9内。当冷却管检测有异常,氦检机械手7抓取不良品放入不良品输送带排出不良品。

58.然后循环工作至在检区52整个冷却管料框9内的冷却管检测完;传动带运转,待检区51待检冷却管运转至在检区52处、在检区52处空料框运转至合格品区53处、合格品区53处合格品料框运转至合格品出料区54处,然后进入出料输送带6上,人工取下合格品料框于台车上。

59.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。