1.本实用新型属于电池生产加工技术领域,特别是涉及一种注塑电池密封圈下料料斗。

背景技术:

2.电池密封圈作为电池上的一个重要组成部件,决定着电池的防爆性能和防漏性能,是解决电池防爆、防漏的关键因素。目前,现有技术中用于生产加工电池密封圈的下料料斗的结构设计往往比较简单,通常为一个上下两端均开口设置的锥斗状结构,生产好的电池密封圈通过下料料斗顶部的开口处进入下料料斗内部,并经下料料斗底部的开口处落入收料箱内,在下料过程中,电池密封圈极易与料斗的内侧壁之间发生碰撞,导致各个电池密封圈具有不同的下落方向,由于此种结构的下料料斗底部没有设置挡板,不能对电池密封圈进行存储,各个电池密封圈与下料料斗之间发生碰撞后具有不同的下落方向,很容易造成电池密封圈洒落到收料箱四周的地面上,不仅需要定期对收料箱四周的地面进行清扫,增加操作人员的工作负担,而且还造成了物料的浪费,实用性不强。

技术实现要素:

3.本实用新型的目的是提供一种注塑电池密封圈下料料斗,用以解决现有技术中用于电池密封圈生产的下料料斗存在物料容易洒落的技术问题。

4.为了解决上述技术问题,本实用新型所采用的技术方案是:提供了一种注塑电池密封圈下料料斗,包括安装架以及固定连接在安装架顶部的料斗本体,料斗本体为锥斗状结构,料斗本体的顶部开设有进料口,料斗本体的底部开设有出料口,料斗本体的正下方设置有储料箱,料斗本体的下部铰接有用于封堵出料口的活动挡门机构,活动挡门机构能够相对于出料口左右摆动,活动挡门机构与安装架的顶部之间铰接有用于推动活动挡门机构摆动的驱动机构;当驱动机构推动活动挡门机构向右运动至出料口的正下方时,出料口被关闭,当驱动机构拉动活动挡门机构向左运动至出料口的左上方时,出料口被打开。

5.优选地,活动挡门机构包括铰接在料斗本体下部的前后两侧的两个对称设置的铰接板,铰接板的底端位于出料口的下方,两个铰接板的底部之间固定连接有用于遮挡出料口的挡料板,挡料板位于出料口的下方并靠近出料口处设置。

6.优选地,驱动机构包括铰接在料斗本体下部的前后两侧的两个对称设置的液压油缸,两个液压油缸的缸体分别铰接在安装架顶部的前后两侧,两个液压油缸的伸缩端分别与两个铰接板的底部相铰接。

7.优选地,料斗本体下部的前后两侧固定连接有对称设置的安装块,两个安装块上均固定连接有向背离料斗本体方向延伸的铰接轴,铰接板的顶端与铰接轴转动连接。

8.优选地,铰接板的底部呈向下凹陷的弧形。

9.优选地,出料口的底部倾斜设置,出料口的低端背离液压油缸设置。

10.优选地,料斗本体的内壁上固定连接有弹性缓冲垫。

11.优选地,安装架包括水平设置的顶板,料斗本体上部的外壁与顶板固定连接,料斗本体的底部贯穿顶板并延伸至顶板的下方,顶板底部固定连接有u型支撑架,储料箱放置在u型支撑架水平段的顶部。

12.本实用新型的有益效果:结构简单,安装使用方便,通过设置活动挡门机构和驱动机构,进料时,控制驱动机构使其推动活动挡门机构向右运动至出料口的正下方,使出料口处于关闭状态,加工好的电池密封圈由进料口进入料斗本体内部并在料斗本体内部进行储存,当需要放料时,控制驱动机构使其拉动活动挡门机构向左运动至出料口的左上方,出料口被打开,电池密封圈从出料口处落入下方的储料箱内。对电池密封圈进行收集后再进行放料,能够避免各个电池密封圈与料斗本体之间发生碰撞后因具有不同的下落方向而发生四处散落,方便使用。

附图说明

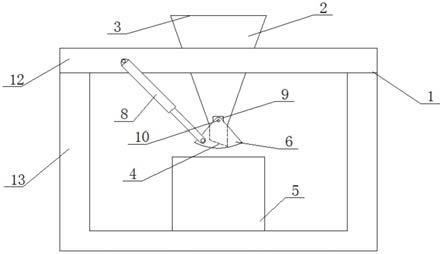

13.图1为本实用新型的出料口处于闭合状态的结构示意图;

14.图2为本实用新型的出料口处于打开状态的结构示意图;

15.图3为液压油缸与活动挡门机构连接的结构示意图;

16.图4为料斗本体的结构示意图。

17.附图标记:1—安装架、2—料斗本体、3—进料口、4—出料口、5—储料箱、6—铰接板、7—挡料板、8—液压油缸、9—安装块、10—铰接轴、11—弹性缓冲垫、12—顶板、13—u型支撑架。

具体实施方式

18.以图1中液压油缸8所在的方向为左,铰接板6所在的方向为右。

19.如图1和图2所示,本实用新型包括安装架1以及固定连接在安装架1顶部的料斗本体2,料斗本体2为锥斗状结构,料斗本体2的顶部开设有进料口3,料斗本体2的底部开设有出料口4,料斗本体2的正下方设置有储料箱5,储料箱5的顶部敞口设置,储料箱5用于存储电池密封圈,料斗本体2的下部铰接有用于封堵出料口4的活动挡门机构,活动挡门机构能够相对于出料口4左右摆动,活动挡门机构与安装架1的顶部之间铰接有用于推动活动挡门机构摆动的驱动机构;当驱动机构推动活动挡门机构向右运动至出料口4的正下方时,出料口4被关闭,当驱动机构拉动活动挡门机构向左运动至出料口4的左上方时,出料口4被打开。

20.优选地,如图1和图3所示,活动挡门机构包括铰接在料斗本体2下部的前后两侧的两个对称设置的铰接板6,铰接板6的底端位于出料口4的下方,两个铰接板6的底部之间固定连接有用于遮挡出料口4的挡料板7,挡料板7的面积大于出料口4的面积,挡料板7位于出料口4的下方并靠近出料口4处设置。

21.优选地,如图1和图3所示,驱动机构包括铰接在料斗本体2下部的前后两侧的两个对称设置的液压油缸8,两个液压油缸8的缸体分别铰接在安装架1顶部的前后两侧,两个液压油缸8的伸缩端分别与两个铰接板6的底部相铰接。液压油缸8与控制系统电连接,通过控制系统定时控制液压油缸8进行伸缩,通过控制液压油缸8的伸缩来实现铰接板6的左右摆动,从而实现出料口4的开合,无需人工手动进行,自动化程度高,节省人力,提高工作效率。

22.优选地,如图3所示,料斗本体2下部的前后两侧固定连接有对称设置的安装块9,两个安装块9上均固定连接有向背离料斗本体2方向延伸的铰接轴10,铰接板6的顶端与铰接轴10转动连接。

23.优选地,如图1所示,铰接板6的底部呈向下凹陷的弧形,保证铰接板6在摆动的过程中不与出料口4的底部之间发生相互干扰。

24.优选地,如图1和图2所示,出料口4的底部倾斜设置,出料口4分为低端和高端,出料口4的低端背离液压油缸8设置,方便出料。

25.优选地,如图4所示,料斗本体2的内壁上固定连接有弹性缓冲垫11,减缓电池密封圈与料斗本体2的内侧壁之间发生碰撞时受到的冲击力,减小电池密封圈与料斗本体2内壁的磨损。

26.优选地,如图1和图3所示,安装架1包括水平设置的顶板12,两个液压油缸8的缸体分别铰接在顶板12的前后两侧,顶板12上开设有供料斗本体2穿过的安装口,料斗本体2上部的外壁与顶板12固定连接,料斗本体2的底部贯穿顶板12并延伸至顶板12的下方,顶板12底部固定连接有u型支撑架13,储料箱5放置在u型支撑架13水平段的顶部。

27.本实用新型的工作原理及工作过程:使用时,控制液压油缸8,使液压油缸8的伸缩杆伸长,使其推动铰接板6向右运动,直至挡料板7位于出料口4的正下方,此时,如图1所示,出料口4处于关闭状态,加工好的电池密封圈由进料口3进入料斗本体2内部并在料斗本体2内部进行储存,收集一段时间后需要放料时,控制系统控制液压油缸8,使液压油缸8的伸缩杆收缩,从而拉动活动挡门机构向左运动至出料口4的左上方,如图2所示,出料口4被打开,料斗本体2内部积聚的电池密封圈从出料口4处落入下方的储料箱5内。本实用新型能够对电池密封圈进行收集后再进行放料,避免各个电池密封圈与料斗本体2之间发生碰撞后因具有不同的下落方向而发生四处散落,方便使用。

28.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本用新型简单变换后的方案均属于本实用新型的保护范围。