1.本实用新型涉及入料罐防护技术领域,特别是涉及一种钢壳碳化硅复合内衬入料罐。

背景技术:

2.入料罐在使用的过程中可以将罐内的流体进行分流和存储,在分流的过程中固体颗粒会落入入料罐底部,但是传统的入料罐在分流时会有大量的固体颗粒跟随流体流出,并且传统的入料罐很难将入料罐底部的固体颗粒进行清理,并且传统的入料罐多为金属合金材质制作,固体颗粒长时间的与罐体接触会造成罐体的磨损。

技术实现要素:

3.本实用新型的目的在于提供一种钢壳碳化硅复合内衬入料罐,以解决上述背景技术中提出的现有技术的不足。

4.为实现上述目的,本实用新型提供如下技术方案:包括下料罐1、缓冲内衬2、耐磨保护层3、出料管4和排料管5;

5.所述下料罐1内侧设有缓冲内衬2;

6.所述下料罐1中部一侧设有出料管4;

7.所述下料罐1底部一侧设有排料管5;

8.所述排料管5末端设有排料管盖6;

9.所述缓冲内衬2内侧固定设有耐磨保护层3。

10.优选的,所述出料管4上侧设有上导料圈7,所述上导料圈7外边缘与下料罐1罐壁接触;

11.所述出料管4下侧设有下导料圈8,所述下导料圈8边缘与下料罐1罐壁接触。

12.优选的,所述排料管5内设有稳定杆9,所述稳定杆9上转动设有排料杆10,所述排料杆10一端伸出稳定杆9,所述稳定杆9上设有转动接头11,所述排料杆10上设有螺纹桨叶12,所述排料杆10另一端设有套管13,所述套管13固定设置在下料罐1一侧。

13.优选的,所述下料罐1上端设有连接法兰14。

14.优选的,所述排料管5与排料管盖6通过螺栓15固定连接。

15.优选的,所述上导料圈7和下导料圈8上侧设有导料圈缓冲内衬16,所述导料圈缓冲内衬16上侧设有导料圈耐磨保护层17。

16.优选的,所述缓冲内衬2为橡胶材质,所述耐磨保护层3为碳化硅材质,所述耐磨保护层3经1700℃高温真空烧结而成。

17.与现有技术相比,本实用新型的有益效果是:

18.1、通过缓冲内衬可以减少固体颗粒对入料罐的冲击,增加入料罐的缓冲能力,通过耐磨保护层可以防止固体颗粒对入料罐产生磨损。

19.2、通过排料管可以将入料罐底部的固体颗粒排出,螺纹桨叶方便固体颗粒的排

出。

20.3、通过上导料圈和下导料圈可以将固体颗粒更好的落入入料罐底部,防止固体颗粒跟随流体流出入料罐。

附图说明

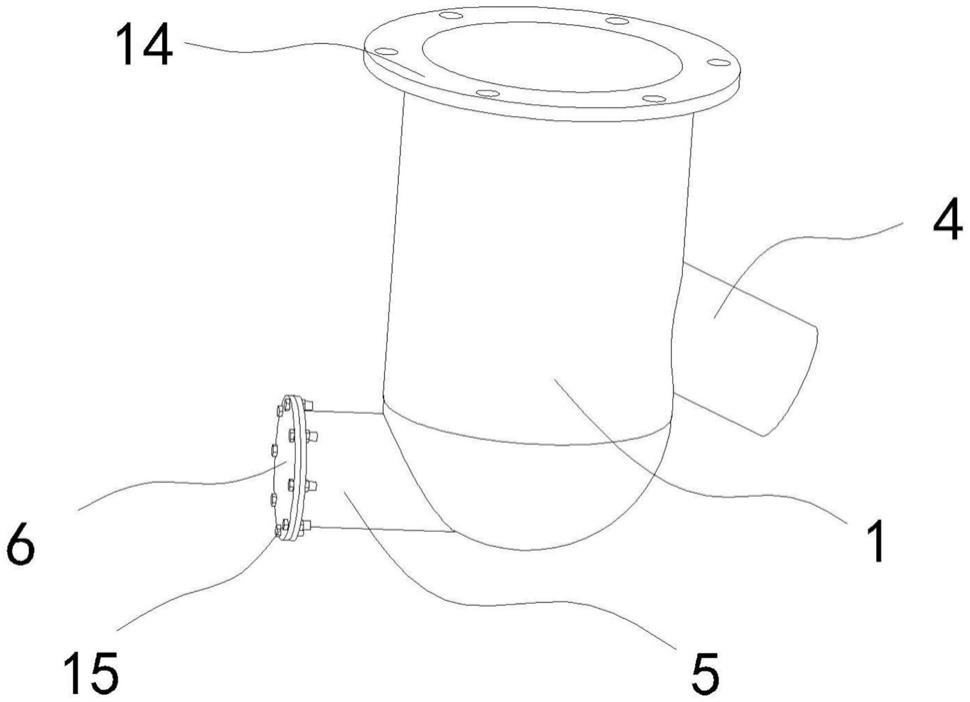

21.图1为本实用新型整体结构示意图。

22.图2为本实用新型剖视结构示意图。

23.图3为本实用新型a部分结构示意图。

24.图中:1、下料罐,2、缓冲内衬,3、耐磨保护层,4、出料管,5、排料管,6、排料管盖,7、上导料圈,8、下导料圈,9、稳定杆,10、排料杆,11、转动接头,12、螺纹桨叶,13、套管,14、连接法兰,15、螺栓,16、导料圈缓冲内衬,17、导料圈耐磨保护层。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.参阅附图1至附图3,该一种钢壳碳化硅复合内衬入料罐,包括下料罐1、缓冲内衬2、耐磨保护层3、出料管4和排料管5;

27.所述下料罐1内侧设有缓冲内衬2;

28.所述下料罐1中部一侧设有出料管4;

29.所述下料罐1底部一侧设有排料管5;

30.所述排料管5末端设有排料管盖6;

31.所述缓冲内衬2内侧固定设有耐磨保护层3,下料罐可以进行物料的分流和存储,缓冲内衬可以物料的加入进行缓冲,耐磨保护层可以防止固体颗粒对下料罐造成磨损,出料管可以排出分流的流体物料,排料管可以将固体颗粒进行排出,排料管盖可以堵住排料管,在需要排除固体颗粒时打开。

32.优选的,所述出料管4上侧设有上导料圈7,所述上导料圈7外边缘与下料罐1罐壁接触;

33.所述出料管4下侧设有下导料圈8,所述下导料圈8边缘与下料罐1罐壁接触,上导料圈和下导料圈内圈向下弯曲,物料由上导料圈与下导料圈中间的孔洞穿过,通过上导料圈与下导料圈将流体物料中的固体固体颗粒进行集中下落,可以防止物料流出时将固体颗粒带出下料罐,可以使固体颗粒自由落入下料罐底部。

34.优选的,所述排料管5内设有稳定杆9,所述稳定杆9上转动设有排料杆10,所述排料杆10一端伸出稳定杆9,所述稳定杆9上设有转动接头11,所述排料杆10上设有螺纹桨叶12,所述排料杆10另一端设有套管13,所述套管13固定设置在下料罐1一侧,稳定杆可以支撑排料杆,排料杆可以在稳定杆上转动,套管可以起到稳定排料杆的作用,排料杆可以在套管上转动,通过排料管得转动可以带动螺纹桨叶转动,打开排料管盖,螺纹桨叶转动可以将下料罐内的固体颗粒排出。

35.优选的,所述下料罐1上端设有连接法兰14,连接法兰可以方便与料仓连接。

36.优选的,所述排料管5与排料管盖6通过螺栓15固定连接,通过螺栓连接可以方便排料管盖的拆卸,并且可以防止排料管盖与排料管密封不严密造成物料流出的现象。

37.优选的,所述上导料圈7和下导料圈8上侧设有导料圈缓冲内衬16,所述导料圈缓冲内衬16上侧设有导料圈耐磨保护层17,导料圈缓冲内衬可以增加上导料圈和下导料圈的缓冲能力,导料圈耐磨保护层可以增加上导料圈和下导料圈耐磨性。

38.优选的,所述缓冲内衬2为橡胶材质,所述耐磨保护层3为碳化硅材质,所述耐磨保护层3经1700℃高温真空烧结而成,橡胶材质可以增加缓冲内衬的奶腐蚀性,碳化硅硬度高可以增加下料罐的耐磨性,防止固体颗粒对入料罐产生磨损。

39.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换均视为在本实用新型的保护范围之内。

技术特征:

1.一种钢壳碳化硅复合内衬入料罐,其特征在于,包括下料罐(1)、缓冲内衬(2)、耐磨保护层(3)、出料管(4)和排料管(5);所述下料罐(1)内侧设有缓冲内衬(2);所述下料罐(1)中部一侧设有出料管(4);所述下料罐(1)底部一侧设有排料管(5);所述排料管(5)末端设有排料管盖(6);所述缓冲内衬(2)内侧固定设有耐磨保护层(3)。2.根据权利要求1所述的一种钢壳碳化硅复合内衬入料罐,其特征在于,所述出料管(4)上侧设有上导料圈(7),所述上导料圈(7)外边缘与下料罐(1)罐壁接触;所述出料管(4)下侧设有下导料圈(8),所述下导料圈(8)边缘与下料罐(1)罐壁接触。3.根据权利要求1所述的一种钢壳碳化硅复合内衬入料罐,其特征在于,所述排料管(5)内设有稳定杆(9),所述稳定杆(9)上转动设有排料杆(10),所述排料杆(10)一端伸出稳定杆(9),所述稳定杆(9)上设有转动接头(11),所述排料杆(10)上设有螺纹桨叶(12),所述排料杆(10)另一端设有套管(13),所述套管(13)固定设置在下料罐(1)一侧。4.根据权利要求1所述的一种钢壳碳化硅复合内衬入料罐,其特征在于,所述下料罐(1)上端设有连接法兰(14)。5.根据权利要求1所述的一种钢壳碳化硅复合内衬入料罐,其特征在于,所述排料管(5)与排料管盖(6)通过螺栓(15)固定连接。6.根据权利要求2所述的一种钢壳碳化硅复合内衬入料罐,其特征在于,所述上导料圈(7)和下导料圈(8)上侧设有导料圈缓冲内衬(16),所述导料圈缓冲内衬(16)上侧设有导料圈耐磨保护层(17)。7.根据权利要求1所述的一种钢壳碳化硅复合内衬入料罐,其特征在于,所述缓冲内衬(2)为橡胶材质,所述耐磨保护层(3)为碳化硅材质,所述耐磨保护层(3)经1700℃高温真空烧结而成。

技术总结

本实用新型公开了一种钢壳碳化硅复合内衬入料罐,包括下料罐、缓冲内衬、耐磨保护层、出料管和排料管;所述下料罐内侧设有缓冲内衬;所述下料罐中部一侧设有出料管;所述下料罐底部一侧设有排料管;所述排料管末端设有排料管盖;所述缓冲内衬内侧固定设有耐磨保护层。与现有技术相比,本实用新型的有益效果是:该装置通过缓冲内衬可以减少固体颗粒对入料罐的冲击,增加入料罐的缓冲能力,通过耐磨保护层可以防止固体颗粒对入料罐产生磨损,通过排料管可以将入料罐底部的固体颗粒排出,螺纹桨叶方便固体颗粒的排出,通过上导料圈和下导料圈可以将固体颗粒更好的落入入料罐底部,防止固体颗粒跟随流体流出入料罐。止固体颗粒跟随流体流出入料罐。止固体颗粒跟随流体流出入料罐。

技术研发人员:尹千德

受保护的技术使用者:山东兴和特种材料有限公司

技术研发日:2021.09.29

技术公布日:2022/2/19