1.本实用新型涉及液压绞车技术领域,特别涉及一种整体紧凑、超大扭矩的新型液压绞车结构,尤其是超大扭矩紧凑型液压绞车。

背景技术:

2.液压绞车一般是指广泛运用于水利工程、建筑、海洋工程、码头林业、矿山等的物料升降或平拖结构。目前液压绞车已经被广泛应用于工程机械、船舶、地质勘探、铁路、石油、等众多的行业,液压绞车的优良性能也普遍得到了广大用户的认可。

3.现有的液压绞车结构主要由液压马达、液压常闭多片式制动器、齿轮箱、离合器、卷筒、支撑轴、机架、压绳器等部件组成。

4.我公司致力于设计、生产液压绞车及配件多年,根据我公司对现有技术中的液压绞车的调研分析后,发现目前市面上的液压绞车的结构通常布局相对松散、整体体积较大,且在工作时一般只适用于中、低扭矩的工况,当绞车在载荷和扭矩较大的工况下使用时其安全系数骤降,无法有效地保证超大扭矩状态下的稳定运行,使用寿命较短。

5.为此,本实用新型特此设计了一款针对于超大扭矩工况下使用的新型液压绞车,用以更好地解决现有技术中存在的问题。

技术实现要素:

6.本实用新型为解决上述技术问题之一,所采用的技术方案是:超大扭矩紧凑型液压绞车,包括底座,在所述底座的左右两侧分别固定安装有左侧板、右侧板,在左侧板与右侧板之间设置有一与其同轴设置的卷筒,在所述卷筒的两端外侧壁上分别固连有一挡绳板,在所述卷筒的内腔内安装有三级行星减速机构,在所述三级行星减速机构的右端设置有一用于安装马达的马达支座,在所述三级行星减速机构的左端设置有一轴承座,在所述卷筒的左端的内腔内焊接有一与其同轴固连的卷筒联动盘,所述卷筒联动盘套接在所述轴承座处的内圈单挡边圆柱滚子轴承的外侧壁上,所述卷筒的右端套接在所述马达支座的外侧壁上,所述马达支座的外侧壁与所述卷筒右端的内腔之间安装有第一轴承,所述三级行星减速机构的左端与所述卷筒联动盘相固连,所述三级行星减速机构的右端中心插装在所述马达支座的中心腔内的第二轴承内。

7.本超大扭矩紧凑型液压绞车的整体结构相对紧凑,采用同轴设置的三级行星减速机构可以有效地保证适当的传动比,提高整个绞车的抗扭矩效果,适用于超大扭矩工况下使用。

8.端部设置轴承结构可以保证旋转运动过程中整体结构的平稳运行。

9.在上述任一方案中优选的是,所述三级行星减速机构包括一插接安装在所述第二轴承内的连轴套,所述连轴套用于与外部的安装在马达支座上的马达相配合使用,所述连轴套与所述卷筒同轴设置,在所述连轴套的左端连接有第一级行星齿轮系,在所述第一级行星齿轮系的输出端连接有第二级行星齿轮系,在所述第二级行星齿轮系的输出端连接有

第三级行星齿轮系,所述第三级行星齿轮系的输出端栓接固连所述卷筒联动盘的右端。

10.三级行星减速机构由依次同轴设置的第一级行星齿轮系、第二级行星齿轮系、第三级行星齿轮系配合组成,整体同轴结构设计,布局更加紧凑、合理,更能够有效地保证传动的平稳定,第一级行星齿轮系、第二级行星齿轮系、第三级行星齿轮系均采用行星齿轮系的结构,可以保证动力以合适的传动比输出。

11.在上述任一方案中优选的是,所述第一级行星齿轮系包括一水平设置的一级太阳轴,所述一级太阳轴的右端键连接在所述连轴套的安装腔内,在所述一级太阳轴的左端外侧壁上固定有一级太阳齿轮,在所述一级太阳齿轮的外围设置有一与其同轴设置的一级齿圈,所述一级齿圈的右端栓接固定在所述马达支座的左侧,在所述一级太阳齿轮的外围设置有自左至右相对间隔设置的一级行星架、一级行星架支撑板,在所述一级行星架、所述一级行星架支撑板之间设置有若干个沿所述一级太阳齿轮圆周均匀间隔分布的一级行星齿轮,各所述一级行星齿轮均通过其中心的一级行星轮轴插装在对应位置处的一级行星架、一级行星架支撑板的安装孔内,各所述一级行星齿轮的内端与一级太阳齿轮相啮合、外端与所述一级齿圈相啮合,所述一级行星架的左端与所述第二级行星齿轮系的动力输入端相连接。

12.一级太阳轴作为三级行星减速机构的总动力输入端,一级太阳轴的运转会带动与一级太阳齿轮啮合的各个一级行星齿轮实现旋转,从而会带动一级行星架、一级行星架支撑板旋转,在此行星齿轮系中采用的是一级齿圈固定,行星架运转的方式,可以保证一级行星架将动力向外输出并将一级行星架的动力作为第二级行星齿轮系的输入动力,在此处进行第一次减速,通过选择齿数比可以实现不同的传动比。

13.在上述任一方案中优选的是,所述第二级行星齿轮系包括二级太阳轴,所述二级太阳轴的右端与所述一级行星架的左端实现键连接,在所述二级太阳轴的左端固连有二级太阳齿轮,在所述二级太阳齿轮的外围设置有一与其同轴设置的二三级齿圈,所述二三级齿圈的右端栓接固定在所述一级齿圈的左侧,在所述二级太阳齿轮的外围设置有自左至右相对间隔设置的二级行星架、二级行星架支撑板,在所述二级行星架、所述二级行星架支撑板之间设置有若干个沿所述二级太阳齿轮圆周均匀间隔分布的二级行星齿轮,各所述二级行星齿轮均通过其中心的二级行星轮轴插装在对应位置处的二级行星架、二级行星架支撑板的安装孔内,各所述二级行星齿轮的内端与二级太阳齿轮相啮合、外端与所述二三级齿圈相啮合,所述二级行星架的左端与所述第三级行星齿轮系的动力输入端相连接。

14.二级太阳轴作为第二级行星齿轮系的动力输入端,二级太阳轴的运转会带动与二级太阳齿轮啮合的各个二级行星齿轮实现旋转,从而会带动二级行星架、二级行星架支撑板旋转,在此行星齿轮系中采用的是二级齿圈固定,行星架运转的方式,可以保证二级行星架将动力向外输出并将二级行星架的动力作为第三级行星齿轮系的输入动力,在此处进行第二次减速,通过选择齿数比可以实现不同的传动比。

15.在上述任一方案中优选的是,所述第三级行星齿轮系包括三级太阳轴,所述三级太阳轴的右端与所述二级行星架的左端实现键连接,在所述三级太阳轴的左端固连有三级太阳齿轮,在所述三级太阳齿轮的外围设置有一与其同轴设置的所述二三级齿圈,在所述三级太阳齿轮的外围设置有自左至右相对间隔设置的三级行星架、三级行星架支撑板,在所述三级行星架、所述三级行星架支撑板之间设置有若干个沿所述三级太阳齿轮圆周均匀

间隔分布的三级行星齿轮,各所述三级行星齿轮均通过其中心的三级行星轮轴插装在对应位置处的三级行星架、三级行星架支撑板的安装孔内,各所述三级行星齿轮的内端与三级太阳齿轮相啮合、外端与所述二三级齿圈相啮合,所述三级行星架支撑板的左端与所述卷筒联动盘的右端面实现栓接固连。

16.三级太阳轴作为第三级行星齿轮系的动力输入端,在此处进行第二次减速,通过选择齿数比可以实现不同的传动比,三级太阳轴的运转会带动与三级太阳齿轮啮合的各个三级行星齿轮实现旋转,从而会带动三级行星架、三级行星架支撑板旋转,在此行星齿轮系中采用的是三级齿圈固定,行星架运转的方式,可以保证三级行星架将动力向外输出并将三级行星架的动力作为卷筒联动盘的输入动力,从而带动与卷筒联动盘固连的卷筒实现旋转,从而实现对缠绕在其上的钢丝绳的放绳与收绳;另外,整个液压绞车在后续安装时还需配置配套的制动器实现制动。

17.在上述任一方案中优选的是,在所述卷筒联动盘与所述左侧板之间的所述轴承座的外侧壁上安装有一支座密封板,所述支座密封板的右端与所述内圈单挡边圆柱滚子轴承的左端相抵,在此设置的支座密封板可以有效地起到抵紧密封的作用。

18.在上述任一方案中优选的是,在右侧的所述挡绳板的右端面处安装有一压绳块,在卷筒上缠绕钢丝绳后压绳块可以起到对钢丝绳进行限位压绳的作用,压绳块属于常规零件的设置,故在此不再赘述。

19.使用前由本领域技术人员按照需要,将本液压绞车的动力输入端配置安装制动器、驱动马达以及现有配套的液压系统,开启配套的现有的液压系统,通过液控阀(换向阀)改变马达的正反转;另外,也可以选择马达安装双向平衡阀(内置梭阀),在马达正反转时平衡压力同时开启制动器。

20.在所述轴承座上还配置有压注油杯,在各轴类、套类零件的端部选配安装有轴用挡圈,在孔类零件内选配安装有孔用弹性挡圈,各相对固定设置的零件之间按需采用焊接或者内六螺栓+垫片的固定方式进行固定。

21.与现有技术相比,本实用新型的有益效果如下:

22.1、本液压绞车内部结构布局合理、整体结构紧凑,相对与传统的液压绞车的结构设计,本液压绞车能够有效地减小整体体积。

23.2、本液压绞车采用三级减速结构,能够有效地增大传动比,适用于超大扭矩工况下使用;同时,整体传动减速结构的同轴设置可以有效地提高液压绞车运行的稳定性与平稳性,减少运行振动。

附图说明

24.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部件一般由类似的附图标记标识。附图中,各元件或部件并不一定按照实际的比例绘制。

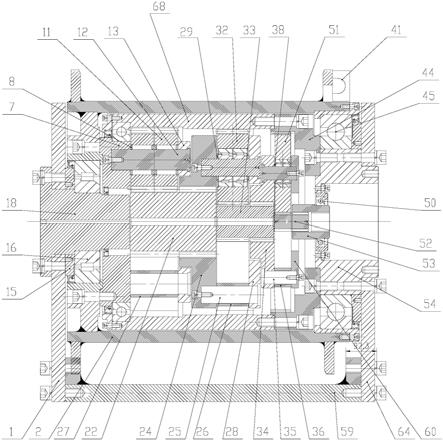

25.图1为本实用新型的剖视结构示意图。

26.图中,1、右侧板;2、卷筒;7、三级行星架;8、三级行星轮垫圈;11、三级行星轮;12、三级行星轮轴;13、三级行星架支撑板;15、支座密封板;16、内圈单挡边圆柱滚子轴承;18、

轴承座;22、三级太阳轴;24、二级行星架;25、二级行星轮轴;26、二级轮轴套;27、三级轮轴套;28、二级行星架支撑板;29、二级行星轮垫圈;32、二级行星轮;33、二级太阳轴;34、一级行星架;35、一级行星轮轴;36、一级轮轴套;38、一级行星轮垫圈;41、压绳块;44、一级齿圈;45、第一轴承;50、第二轴承;51、一级行星轮;52、一级太阳轴;53、连轴套;54、马达支座;59、底座;60、一级行星架支撑板;61、支撑板;64、左侧板;68、二三级齿圈。

具体实施方式

27.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

28.如图1中所示,超大扭矩紧凑型液压绞车,包括底座,在所述底座的左右两侧分别固定安装有左侧板、右侧板,在左侧板与右侧板之间设置有一与其同轴设置的卷筒,在所述卷筒的两端外侧壁上分别固连有一挡绳板,在所述卷筒的内腔内安装有三级行星减速机构,在所述三级行星减速机构的右端设置有一用于安装马达的马达支座,在所述三级行星减速机构的左端设置有一轴承座,在所述卷筒的左端的内腔内焊接有一与其同轴固连的卷筒联动盘,所述卷筒联动盘套接在所述轴承座处的内圈单挡边圆柱滚子轴承的外侧壁上,所述卷筒的右端套接在所述马达支座的外侧壁上,所述马达支座的外侧壁与所述卷筒右端的内腔之间安装有第一轴承,所述三级行星减速机构的左端与所述卷筒联动盘相固连,所述三级行星减速机构的右端中心插装在所述马达支座的中心腔内的第二轴承内。

29.本超大扭矩紧凑型液压绞车的整体结构相对紧凑,采用同轴设置的三级行星减速机构可以有效地保证适当的传动比,提高整个绞车的抗扭矩效果,适用于超大扭矩工况下使用。

30.端部设置轴承结构可以保证旋转运动过程中整体结构的平稳运行。

31.在上述任一方案中优选的是,所述三级行星减速机构包括一插接安装在所述第二轴承内的连轴套,所述连轴套用于与外部的安装在马达支座上的马达相配合使用,所述连轴套与所述卷筒同轴设置,在所述连轴套的左端连接有第一级行星齿轮系,在所述第一级行星齿轮系的输出端连接有第二级行星齿轮系,在所述第二级行星齿轮系的输出端连接有第三级行星齿轮系,所述第三级行星齿轮系的输出端栓接固连所述卷筒联动盘的右端。

32.三级行星减速机构由依次同轴设置的第一级行星齿轮系、第二级行星齿轮系、第三级行星齿轮系配合组成,整体同轴结构设计,布局更加紧凑、合理,更能够有效地保证传动的平稳定,第一级行星齿轮系、第二级行星齿轮系、第三级行星齿轮系均采用行星齿轮系的结构,可以保证动力以合适的传动比输出。

33.在上述任一方案中优选的是,所述第一级行星齿轮系包括一水平设置的一级太阳轴,所述一级太阳轴的右端键连接在所述连轴套的安装腔内,在所述一级太阳轴的左端外侧壁上固定有一级太阳齿轮,在所述一级太阳齿轮的外围设置有一与其同轴设置的一级齿圈,所述一级齿圈的右端栓接固定在所述马达支座的左侧,在所述一级太阳齿轮的外围设置有自左至右相对间隔设置的一级行星架、一级行星架支撑板,在所述一级行星架、所述一级行星架支撑板之间设置有若干个沿所述一级太阳齿轮圆周均匀间隔分布的一级行星齿轮,各所述一级行星齿轮均通过其中心的一级行星轮轴插装在对应位置处的一级行星架、

一级行星架支撑板的安装孔内,各所述一级行星齿轮的内端与一级太阳齿轮相啮合、外端与所述一级齿圈相啮合,所述一级行星架的左端与所述第二级行星齿轮系的动力输入端相连接。

34.一级太阳轴作为三级行星减速机构的总动力输入端,一级太阳轴的运转会带动与一级太阳齿轮啮合的各个一级行星齿轮实现旋转,从而会带动一级行星架、一级行星架支撑板旋转,在此行星齿轮系中采用的是一级齿圈固定,行星架运转的方式,可以保证一级行星架将动力向外输出并将一级行星架的动力作为第二级行星齿轮系的输入动力,在此处进行第一次减速,通过选择齿数比可以实现不同的传动比。

35.在上述任一方案中优选的是,所述第二级行星齿轮系包括二级太阳轴,所述二级太阳轴的右端与所述一级行星架的左端实现键连接,在所述二级太阳轴的左端固连有二级太阳齿轮,在所述二级太阳齿轮的外围设置有一与其同轴设置的二三级齿圈,所述二三级齿圈的右端栓接固定在所述一级齿圈的左侧,在所述二级太阳齿轮的外围设置有自左至右相对间隔设置的二级行星架、二级行星架支撑板,在所述二级行星架、所述二级行星架支撑板之间设置有若干个沿所述二级太阳齿轮圆周均匀间隔分布的二级行星齿轮,各所述二级行星齿轮均通过其中心的二级行星轮轴插装在对应位置处的二级行星架、二级行星架支撑板的安装孔内,各所述二级行星齿轮的内端与二级太阳齿轮相啮合、外端与所述二三级齿圈相啮合,所述二级行星架的左端与所述第三级行星齿轮系的动力输入端相连接。

36.二级太阳轴作为第二级行星齿轮系的动力输入端,二级太阳轴的运转会带动与二级太阳齿轮啮合的各个二级行星齿轮实现旋转,从而会带动二级行星架、二级行星架支撑板旋转,在此行星齿轮系中采用的是二级齿圈固定,行星架运转的方式,可以保证二级行星架将动力向外输出并将二级行星架的动力作为第三级行星齿轮系的输入动力,在此处进行第二次减速,通过选择齿数比可以实现不同的传动比。

37.在上述任一方案中优选的是,所述第三级行星齿轮系包括三级太阳轴,所述三级太阳轴的右端与所述二级行星架的左端实现键连接,在所述三级太阳轴的左端固连有三级太阳齿轮,在所述三级太阳齿轮的外围设置有一与其同轴设置的所述二三级齿圈,在所述三级太阳齿轮的外围设置有自左至右相对间隔设置的三级行星架、三级行星架支撑板,在所述三级行星架、所述三级行星架支撑板之间设置有若干个沿所述三级太阳齿轮圆周均匀间隔分布的三级行星齿轮,各所述三级行星齿轮均通过其中心的三级行星轮轴插装在对应位置处的三级行星架、三级行星架支撑板的安装孔内,各所述三级行星齿轮的内端与三级太阳齿轮相啮合、外端与所述二三级齿圈相啮合,所述三级行星架支撑板的左端与所述卷筒联动盘的右端面实现栓接固连。

38.三级太阳轴作为第三级行星齿轮系的动力输入端,在此处进行第二次减速,通过选择齿数比可以实现不同的传动比,三级太阳轴的运转会带动与三级太阳齿轮啮合的各个三级行星齿轮实现旋转,从而会带动三级行星架、三级行星架支撑板旋转,在此行星齿轮系中采用的是三级齿圈固定,行星架运转的方式,可以保证三级行星架将动力向外输出并将三级行星架的动力作为卷筒联动盘的输入动力,从而带动与卷筒联动盘固连的卷筒实现旋转,从而实现对缠绕在其上的钢丝绳的放绳与收绳;另外,整个液压绞车在后续安装时还需配置配套的制动器实现制动。

39.在上述任一方案中优选的是,在所述卷筒联动盘与所述左侧板之间的所述轴承座

的外侧壁上安装有一支座密封板,所述支座密封板的右端与所述内圈单挡边圆柱滚子轴承的左端相抵,在此设置的支座密封板可以有效地起到抵紧密封的作用。

40.在上述任一方案中优选的是,在右侧的所述挡绳板的右端面处安装有一压绳块,在卷筒上缠绕钢丝绳后压绳块可以起到对钢丝绳进行限位压绳的作用,压绳块属于常规零件的设置,故在此不再赘述。

41.在所述轴承座上还配置有压注油杯,在各轴类、套类零件的端部选配安装有轴用挡圈,在孔类零件内选配安装有孔用弹性挡圈,各相对固定设置的零件之间按需采用焊接或者内六螺栓+垫片的固定方式进行固定。

42.动力输入至本液压绞车后,传递至三级行星减速机构,在三级行星减速机构的第一级行星齿轮系、第二级行星齿轮系、第三级行星齿轮系的减速传动作用下实现将动力输出至卷筒,实现绞车拖曳负载的目的,此型号绞车,具有减速比大,输出扭矩大,结构紧凑的特点,可以实现卷筒在超大扭矩的工况下使用。

43.本液压绞车内部结构布局合理、整体结构紧凑,相对与传统的液压绞车的结构设计,本液压绞车能够有效地减小整体体积;本液压绞车采用三级减速结构,能够有效地增大传动比,适用于超大扭矩工况下使用;同时,整体传动减速结构的同轴设置可以有效地提高液压绞车运行的稳定性与平稳性,减少运行振动。

44.以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中;对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

45.本实用新型未详述之处,均为本技术领域技术人员的公知技术。