1.本实用新型涉及农业机械制造技术领域,尤其是一种重力式自张紧秸秆上料装置。

背景技术:

2.在我国的农业生产中,每到收割机都会产生大量的农作物秸秆,由于其回收利用成本较高,较为常用的做法为直接焚烧。然而,此方法不但会造成严重的空气污染,成为农村环境保护的瓶颈问题,甚至成为殃及城市环境的罪魁祸首,而且还破坏土壤结构,造成农田耕种质量的下降。在此背景下,国家正在大力提倡发展秸秆回收利用技术。

3.已知,在对秸秆执行造粒工序前须对其进行烘干处理,不但有利于确保压制、挤压工序的顺利开展,而且还有效地降低造粒成品中的水分含量,利于保质期的提高。以前,通常利用人力肩扛、且拆袋的方式来实现对秸秆烘干线的物料供应,不但喂料效率低下,而且安全隐患极大。鉴于此,市面上出现了秸秆上料装置,且主要由壳体、进料仓、出料仓以及物料提升机构等几部分构成。其中,物料提升机构内置于壳体的内腔中,其包括有主动轴、从动轴、环形皮带、料斗以及减速电机。环形皮带同时套设于主动轴和从动轴上。而多个料斗均沿着环形皮带的长度方向进行均布、且固定。当减速电机启动时,料斗跟随环形皮带持续地进行周向运转,以将秸秆颗粒由进料仓提升至出料仓。由于缺乏有效的张紧措施,经过一段时期的运行,环形皮带自身因受到张力作用而势必会一定程度地延长,或环形皮带的内侧面长时间受到磨损,导致其厚度变薄。综合以上两方面因素,导致环形皮带出现松弛问题,不能有效地收紧于主动轴上,导致“打滑”的现象时有发生,进而影响到秸秆上料装置的整体工作效率;另外,如环形皮带得不到及时地张紧,势必会导致料斗姿态发生一定程度的倾斜或偏摆,导致秸秆难以喂入或不能完全充满。因而,亟待技术人员解决上述问题。

技术实现要素:

4.故,本实用新型设计人员鉴于上述现有的问题以及缺陷,乃搜集相关资料,经由多方的评估及考量,并经过从事于此行业的多年研发经验技术人员的不断实验以及修改,最终导致该重力式自张紧秸秆上料装置的出现。

5.为了解决上述技术问题,本实用新型涉及了一种重力式自张紧秸秆上料装置,其与烘干设备相配套,包括有壳体、进料仓、出料仓以及物料提升机构。物料提升机构内置于壳体的内腔中,其包括有主动轴、从动轴、张紧于主动轴和从动轴之间的环形皮带、料斗以及动力部。主动轴由动力部进行驱动,以带动环形皮带持续地进行周向运转。从动轴平行地布置于主动轴的正下方。料斗的数量设为多个,且均沿着环形皮带的长度方向进行均布、且固定,以用来将秸秆颗粒由进料仓提升至出料仓。重力式自张紧秸秆上料装置还包括有重力式自张紧机构。重力式自张紧机构包括有前置承力板、后置承力板、前置承力柱、后置承力柱、托盘以及配重。前置承力板、后置承力板分别一一对应地、平行地布置于壳体的前、后侧,且沿着上下方向可自由地进行滑动。前置承力板和后置承力板协同作用以支撑从动轴。

托盘用来承托配重,其由前置承力柱和后置承力柱来共同托顶。在配重自身重力的作用下,前置承力柱、后置承力柱分别一一对应地施加一下压力至前置承力板、后置承力板上。

6.作为本实用新型技术方案的进一步改进,托盘设有一用来置入配重的容纳腔。

7.作为本实用新型技术方案的更进一步改进,沿其长度延伸方向,在容纳腔的底壁上线性阵列出有多个第一限位孔。由配重的底壁向下延伸出有多个与第一限位孔相适配的限位柱。

8.作为本实用新型技术方案的更进一步改进,在配重的顶壁上开设有与限位柱相对位、且与限位柱相适配的第二限位孔。在至少两个配重呈累叠状置入到容纳腔的情形下,限位柱可被插配于第一限位孔或第二限位孔内。

9.作为本实用新型技术方案的更进一步改进,动力部优选包括有旋转电机、联轴器、减速箱、主动齿轮、从动齿轮以及链条。从动齿轮套设于主动轴上。链条同时与主动齿轮和从动齿轮相啮合。旋转电机、联轴器、减速箱依序布置,协同作用以驱动主动齿轮持续地执行周向旋转运动。

10.作为本实用新型技术方案的更进一步改进,物料提升机构还包括有前置轴承座、后置轴承座。前置轴承座和后置轴承座协同作用以承载从动轴。重力式自张紧机构还包括有前置支撑座、后置支撑座。前置支撑座焊接固定于前置承力板上。前置轴承座、前置承力柱均采用可拆卸的方式实现与前置支撑座的固定。后置支撑座焊接固定于后置承力板上。后置轴承座、后置承力柱均采用可拆卸的方式实现与后置支撑座的固定。

11.作为本实用新型技术方案的更进一步改进,重力式自张紧机构还包括有横置导向梁。横置导向梁固定于壳体上,且布置于托盘的正下方。在横置导向梁上分别开设有供前置承力柱、后置承力柱相适配的、且自由穿越的前置导向孔、后置导向孔。

12.作为本实用新型技术方案的更进一步改进,重力式自张紧机构还包括前置滑轨滑块组件和后置滑轨滑块组件。前置滑轨滑块组件包括有前置滑轨和与前置滑块。前置滑轨可拆卸地固定于壳体的前侧壁上,而前置滑轨相适配的前置滑块可拆卸地固定于前置承力板的后侧壁上。后置滑轨滑块组件包括有后置滑轨和与后置滑块。后置滑轨可拆卸地固定于壳体的后侧壁上,而后置滑轨相适配的后置滑块可拆卸地固定于后置承力板的前侧壁上。

13.相较于传统设计结构的秸秆上料装置,在本实用新型所公开的技术方案中,其借由重力式自张紧机构来实现对环形皮带的张紧。配重的重力始终施压于从动轴上,确保环形皮带在执行物料输送进程中始终保持有合理的张紧度,有效地避免了其自身因受力拉长或磨损而导致的松弛现象的发生,保证环形皮带始终抱紧主动轴和从动轴,进而确保环形皮带稳定地执行周向运转。另外,由于环形皮带保持有良好的张紧度,还可以确保料斗始终保持有正确的姿态,以使得秸秆物料得以顺利、高效的喂入。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

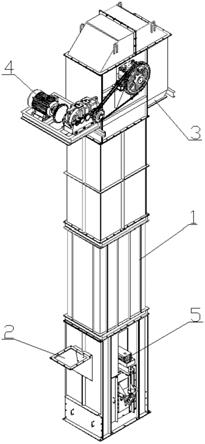

15.图1是本实用新型中重力式自张紧秸秆上料装置的立体示意图。

16.图2是本实用新型重力式自张紧秸秆上料装置中物料提升机构的立体示意图。

17.图3是图2的i局部放大图。

18.图4是图2的ii局部放大图。

19.图5是本实用新型重力式自张紧秸秆上料装置中重力式自张紧机构一种视角的立体示意图。

20.图6是本实用新型重力式自张紧秸秆上料装置中重力式自张紧机构另一种视角的立体示意图。

21.图7是图5的正视图。

22.图8是图7的a-a剖视图。

23.图9是本实用新型重力式自张紧秸秆上料装置中前置滑轨滑块组件的立体示意图。

24.图10是本实用新型重力式自张紧秸秆上料装置中托盘的立体示意图。

25.图11是本实用新型重力式自张紧秸秆上料装置中配重的立体示意图。

26.1-壳体;2-进料仓;3-出料仓;4-物料提升机构;41-主动轴;42-从动轴;43-环形皮带;44-料斗;45-动力部;451-旋转电机;452-联轴器;453-减速箱;454-主动齿轮;455-从动齿轮;456-链条;46-前置轴承座;47-后置轴承座;5-重力式自张紧机构;51-前置承力板;52-后置承力板;53-前置承力柱;54-后置承力柱;55-托盘;551-容纳腔;5511-第一限位孔;56-配重;561-限位柱;562-第二限位孔;57-横置导向梁;58-前置支撑座;59-后置支撑座;510-前置滑轨滑块组件;511-后置滑轨滑块组件。

具体实施方式

27.在本实用新型的描述中,需要理解的是,术语“前”、“后”、“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.为了便于本领域技术人员充分地理解本实用新型所公开的技术方案,在此,首先对秸秆烘干线的结构作一个简要的说明,其主要由机架、储料仓、输送机、自动上料装置以及烘干设备等几部分构成,其中,机架直接放置于车间地面上,且借由地脚螺栓进行固定。烘干设备由机架来承托。而用来收储秸秆(可以是秸秆碎屑,抑或是秸秆颗粒)的储料仓布置于机架的一侧,且借由输送机持续地向着自动上料装置喂入待干燥秸秆,而后借由自动上料装置将待干燥秸秆提升至预定高度,且将其直接喂入烘干设备中。在烘干设备的筒体内,待干燥秸秆与热风充分接触混合,进行湿热交换。高温空气将热量传给待干燥秸秆,使待干燥秸秆温度升高,待干燥秸秆受热升温,所含水分蒸发出来排到热空气中,从而实现对待干燥秸秆的最终烘干。

29.下面结合具体实施例,对本实用新型的内容做进一步的详细说明,图1示出了本实用新型中重力式自张紧秸秆上料装置的立体示意图,可知,其主要由壳体1、进料仓2、出料仓3、物料提升机构4以及重力式自张紧机构5等几部分构成。其中,物料提升机构4用来提升秸秆,其内置于壳体1的内腔中,包括有主动轴41、从动轴42、张紧于主动轴41和从动轴42之

间的环形皮带43、料斗44以及动力部45。主动轴41由动力部45进行驱动,以带动环形皮带43持续地进行周向运转。从动轴42平行地布置于主动轴41的正下方。料斗44的数量设为多个,且均沿着环形皮带43的长度方向进行均布、且固定,以用来将秸秆颗粒由进料仓2提升至出料仓3(如图2中所示)。重力式自张紧机构5包括有前置承力板51、后置承力板52、前置承力柱53、后置承力柱54、托盘55以及配重56。前置承力板51、后置承力板52分别一一对应地、平行地布置于壳体1的前、后侧,且沿着上下方向可自由地进行滑动。在前置承力板51和壳体前侧壁之间设有两套并排而置的前置滑轨滑块组件510。而在后置承力板52和壳体后侧壁之间设有两套并排而置的后置滑轨滑块组件511(如图5、6中所示)。无论是前置滑轨滑块组件510,抑或是后置滑轨滑块组件511,其均由滑轨和滑轨配对而成(如图9中所示)。前置承力板51和后置承力板52协同作用以支撑从动轴42。托盘55用来承托配重56,其由前置承力柱53和后置承力柱54来共同托顶。在配重56自身重力的作用下,前置承力柱53、后置承力柱54分别一一对应地施加一下压力至前置承力板51、后置承力板52上(如图5、6、7、8中所示)。通过采用上述技术方案进行设置,配重56的重力借由前置承力板51、后置承力板52、前置承力柱53、后置承力柱54的协同作用而始终施压于从动轴42上,确保环形皮带43在执行物料输送进程中始终保持有合理的张紧度,有效地避免了其自身因受力拉长或磨损而导致的松弛现象的发生,保证环形皮带43始终、同时抱紧主动轴41和从动轴42,进而确保环形皮带43稳定地执行周向运转。另外,由于环形皮带43保持有良好的张紧度,还可以确保料斗44始终保持有正确的姿态,以使得秸秆物料得以顺利、高效的喂入。

30.当环形皮带43发生松弛现象时,站在壳体1一侧的工人可以向着托盘55持续不断地增入配重56,以调节从动轴42所受到的压力,直至使得环形皮带43保持有合适的张紧度。另外,所增入配重56的具体数目工人可以根据实际情况进行决定,整个实施过程方便、快捷。

31.出于确保配重56放置状态的稳定性,避免其因受到激振力作用而滑落现象的发生,托盘55内还设有一用来置入配重的容纳腔551(如图10中所示)。当配重56在容纳腔551中放置到位后,其四周同时受到阻挡力的作用。

32.另外,虽说采用上述技术方案可以有效地避免配重56发生掉落现象,但是因受到激振力影响在容纳腔551中难免会出现偏置问题,进而导致从动轴42受力不均衡,进而导致其局部偏磨现象的发生。鉴于此,作为上述技术方案的进一步优化,沿其长度延伸方向,在容纳腔551的底壁上线性阵列出有多个第一限位孔5511。由配重56的底壁向下延伸出有多个与上述第一限位孔5511相适配的限位柱561。当放置配重56至容纳腔551中时,需要确保限位柱561完全插入至第一限位孔5511内,从而有效地确保配重56始终保持于正确位置(如图7、8、10、11中所示)。

33.当然,在至少两个配重56呈累叠状置入到容纳腔551的情形下,还可以在配重56的顶壁上开设有与限位柱561相对位、且与限位柱561相适配的第二限位孔562(如图7、8、11中所示)。以两块配重56累叠为例,首先在容纳腔551内置入第一块配重56,确保设于其底壁上的限位柱561正插配于第一限位孔5511内;而后,置入第二块配重56,其贴放于第一块配重56的正上方,且确保设于其底壁上的限位柱561插配于设于第一块配重56顶壁上的第二限位孔562。

34.再者,如图4、5、6、7、8中所示,物料提升机构4包括有前置轴承座46、后置轴承座

47。前置轴承座46和后置轴承座47协同作用以承载从动轴42。且还可看出,重力式自张紧机构5还包括有前置支撑座58、后置支撑座59。前置支撑座58焊接固定于前置承力板51上。前置轴承座46、前置承力柱53均采用可拆卸的方式实现与前置支撑座58的固定。后置支撑座59焊接固定于后置承力板52上。后置轴承座59、后置承力柱54均采用可拆卸的方式实现与后置支撑座59的固定。

35.已知,配重56的重力完全由前置承力柱53和后置承力柱54来分担,因而,即要求前置承力柱53和前置支撑座58之间以及后置承力柱54和后置支撑座59之间具有较高的连接强度。如前置承力柱53、后置承力柱54在实际应用中出现些许偏斜,极有可能导致其根部连接失效现象的发生,鉴于此,作为重力式自张紧机构5结构的进一步优化,且还可根据配置56的预放置量额外增设有横置导向梁57,确保前置承力柱53和后置承力柱54执行滑移运动进程中始终保持有良好的定向性。横置导向梁57支架焊接固定于壳体1上,且布置于托盘55的正下方。在横置导向梁57上分别开设有供前置承力柱53、后置承力柱54相适配的、且自由穿越的前置导向孔、后置导向孔(如图5、6、7、8中所示)。

36.最后需要说明的是,根据设计经验,动力部45可以采取多种方式以实现对物料提升机构4的驱动,不过,在此推荐一种设计结构简单,易于实施,且利于后期执行维护操作的实施方案,具体如下:动力部45优选包括有旋转电机451、联轴器452、减速箱453、主动齿轮454、从动齿轮455以及链条456。从动齿轮455套设于主动轴41上,且花键联接的方式实现扭矩的传递。链条456同时与主动齿轮454和从动齿轮455相啮合。旋转电机451、联轴器452、减速箱453依序布置,协同作用以驱动主动齿轮454持续地执行周向旋转运动(如图3中所示)。

37.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。