1.本实用新型涉及海上风机整体吊装技术领域,特别涉及一种船用双臂架式起重机。

背景技术:

2.随着风力发电的崛起,大量的风机需要吊运及平稳安装。传统的风机安装模式为使用风电安装平台。由于风机整体重量和体积较大,一般都分为若干段,各段之间通过法兰连接,分次进行拼装。目前,风机安装施工水域逐渐加深,具备深水作业的风电安装平台资源稀缺,故使用大型全回转起重船进行风机整体安装势在必行,为了安全吊运、平稳高效安装,必须选择使用合适的专用船,配备具有实现整体安装功能的起重机。

技术实现要素:

3.本实用新型的目的是提供一种适用于风机整体安装和大型吊件吊装的船用双臂架式起重机。

4.为此,本实用新型技术方案如下:

5.一种船用双臂架式起重机,包括回转机构、起落机构和吊装机构;其中,

6.回转机构包括转台、支撑筒和回转驱动装置;支撑筒竖直固定在船体一侧,转台通过回转支承可转动地固定在支撑筒的顶面上;回转驱动装置内置于支撑筒内,其与回转支承连接以驱动转台转动;

7.起落机构包括臂架和臂架升降驱动装置;臂架包括第一主臂、第二主臂、第一副臂、第二副臂和人字架;人字架竖直固定在转台的顶面上;第一主臂与第二主臂相同,二者相互平行设置且底端铰接在人字架上、顶端固定在一水平支撑板的底面上,且在第一主臂与第二主臂之间自下而上间隔设置并固定有多根连接横梁;第一副臂与第二副臂相同,二者相互平行设置且底端铰接在上支撑板上;臂架升降驱动机构设置在人字架上,其由双主臂升降驱动装置和双副臂升降驱动机装置构成;双主臂升降驱动装置分别与第一主臂和第二主臂连接以驱动两个主臂同步起落;双副臂升降驱动机装置分别与第一副臂和第二副臂连接以驱动两个副臂同步起落;

8.吊装机构包括吊钩组件和吊钩升降驱动装置;吊钩组件包括第一吊钩、第二吊钩、第三吊钩和第四吊钩;第一吊钩和第二吊钩分别设置在第一主臂和第二主臂的顶端,第三吊钩和第四吊钩分别设置在第一副臂与第二副臂的顶端;吊钩升降驱动机构分别与第一吊钩、第二吊钩、第三吊钩和第四吊钩连接,以驱动各吊钩的升降。

9.进一步地,臂架还包括放倒搁置架;放倒搁置架固定在靠近船体另一侧,且位于与臂架下放后与第一主臂和第二主臂的顶端相适应的位置上。

10.进一步地,第一主臂、第二主臂、第一副臂、第二副臂和连接横梁均采用桁架钢结构。

11.进一步地,在人字架上还设置有防倾覆装置,防倾覆装置与臂架连接以限制臂架

的俯仰角度。

12.与现有技术相比,该船用双臂架式起重机通过在船上设置回转机构、起落机构和吊装机构,实现单独对重物进行吊装及回转作业,使吊装操作更为简便,同时拓展了吊装物体的体积限定要求,可有效适用于风机整体吊装及大型钢管桩的自主翻桩施工工艺。

附图说明

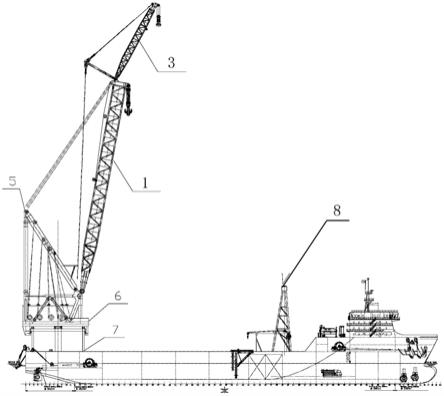

13.图1为本实用新型的船用双臂架式起重机的臂架处于升起状态的侧视图;

14.图2为本实用新型的船用双臂架式起重机的臂架处于落下状态的侧视图;

15.图3为本实用新型的船用双臂架式起重机的臂架转动至朝向船侧方向并处于落下状态的俯视图;

16.图4为本实用新型的船用双臂架式起重机的臂架转动至朝向船尾方向并处于落下状态的俯视图;

17.图5为本实用新型的船用双臂架式起重机在吊装大型构件状态下的侧视图;

18.图6为本实用新型的船用双臂架式起重机的吊装风机整体状态下的俯视图;

19.图7为本实用新型的船用双臂架式起重机的吊装风机整体状态下的侧视图。

具体实施方式

20.下面结合附图及具体实施例对本实用新型做进一步的说明,但下述实施例绝非对本实用新型有任何限制。

21.如图1~图4所示,该船用双臂架式起重机包括臂架、臂架升降驱动装置、吊钩组件、吊钩升降驱动装置、转台6、支撑筒7、回转驱动装置和放倒搁置架8;

22.支撑筒7竖直固定在船体的一侧,转台6通过回转支承可转动地固定在支撑筒7的顶面上;回转驱动装置内置于支撑筒7内,其与回转支承连接以驱动转台6转动;

23.臂架包括第一主臂1、第二主臂2、第一副臂3、第二副臂4和人字架5;臂架升降驱动装置设置在人字架5上,其由双主臂升降驱动装置和双副臂升降驱动机装置构成;具体地,

24.人字架5竖直固定在转台6的顶面上;

25.第一主臂1与第二主臂2相同,二者相互平行设置且底端铰接在人字架5上、顶端固定在一水平支撑板的底面上,且在第一主臂1与第二主臂2之间自下而上均布间隔设置有至少三条连接横梁,三条连接横梁的两端分别固定在第一主臂1与第二主臂2的对侧内侧面上;双主臂升降驱动装置分别与第一主臂1和第二主臂2连接,以驱动第一主臂1和第二主臂2同步起落,并可固定在合适的吊装位置处;

26.第一副臂3与第二副臂4相同,二者相互平行设置且底端铰接在上支撑板上;双副臂升降驱动机装置分别与第一副臂3和第二副臂4连接,以驱动第一副臂3和第二副臂4同步起落,并相对于第一主臂1和第二主臂2的停留角度固定在合适的吊装位置处;由于第一副臂3与第二副臂4的倾斜角度可以相对于第一主臂1与第二主臂2的角度进行二次调节,因此该臂架的结构设计可以使臂架顶端与人字架5之间具有更大的距离调节范围;

27.作为本实施例的一个优选技术方案,第一主臂1、第二主臂2、第一副臂3、第二副臂4和各连接横梁均采用桁架钢结构;

28.双主臂升降驱动装置分别与第一主臂1和第二主臂2连接,以驱动第一主臂1和第

二主臂2同步起落;

29.吊钩组件包括第一吊钩、第二吊钩、第三吊钩和第四吊钩;第一吊钩和第二吊钩分别设置在第一主臂1和第二主臂2的顶端,第三吊钩和第四吊钩分别设置在第一副臂3与第二副臂4的顶端;吊钩升降驱动机构设置在人字架5上,其分别与第一吊钩、第二吊钩、第三吊钩和第四吊钩的连接端连接,以驱动各吊钩的升降;其中,第一吊钩和第二吊钩可根据实际吊装需要同步升降或非同步升降,第三吊钩和第四吊钩可根据实际吊装需要同步升降或非同步升降;

30.放倒搁置架8固定在靠近船体另一侧,且位于与臂架下放后与第一主臂1和第二主臂2的顶端相适应的位置上。

31.作为本实施例的一个优选技术方案,在人字架5上还设置有防倾覆装置,防倾覆装置与臂架连接以限制臂架的俯仰角度。

32.在本实施例中,双主臂升降驱动装置、双副臂升降驱动机装置和吊钩升降驱动机构均与常规驱动起重机吊臂起落的驱动机构以及常规驱动吊钩升降的驱动机构一致。

33.以下对采用该船用双臂架式起重机吊装/安装风机整体和大型构件的具体操作方法进行分别描述。

34.(一)如图5所示,采用该船用双臂架式起重机吊装大型构件(大型钢管桩)的施工方法,其具体施工步骤如下:

35.s1、根据运输船相对于起重船的停靠位置,利用回转驱动装置驱动转台6转动直至吊架转动至其上各吊钩位于待吊装的钢管桩的一侧;

36.s2、根据大型构件的长度及重量选择采用第一主臂1和第二主臂2上的两个吊钩进行吊装还是采用第一副臂3与第二副臂4上的两个吊钩进行吊装;

37.以采用第一主臂1和第二主臂2上的两个吊钩进行吊装为例:

38.首先,利用双主臂升降驱动装置和双副臂升降驱动机装置分别调整第一主臂1和第二主臂2的倾斜角度,使其上两个吊钩刚好位于横向放置在运输船上的钢管桩的上方;

39.然后,利用吊钩升降驱动机构,同步下放两个吊钩,直至二者分别与钢管桩吊点连接;

40.接着,利用吊钩升降驱动机构,先同步升起两吊钩至一定高度后,缓慢升起其中一个吊钩,另一吊钩下落,使钢管桩的一端缓慢抬起直至钢管桩呈竖直状态;

41.最后,钢管桩呈竖直态,运输船撤离;

42.s3、根据钢管桩预定安装位置相对于起重船的停靠位置,利用回转驱动装置驱动转台6转动直至吊架起吊风机整体转动至预定安装位置,而后缓慢下放钢管桩,以进行后续安装工序。

43.(二)如图6和图7所示,采用该船用双臂架式起重机吊装风机整体的施工方法,其具体施工步骤如下:

44.s1、根据运输船相对于起重船的停靠位置,利用回转驱动装置驱动转台6转动直至臂架转动至其上各吊钩位于待吊装的风机整体的一侧;

45.s2、根据风机整体在运输船上的位置,利用双主臂升降驱动装置和双副臂升降驱动机装置分别调整第一主臂1和第二主臂2的倾斜角度、以及第一副臂3与第二副臂4的倾斜角度,使第一副臂3与第二副臂4的顶端保持适当的角度,使第三吊钩和第四吊钩刚好位于

风机整体的上方,保证风机整体在吊装过程中不与起重船的臂架发生碰撞;

46.s3、利用吊钩升降驱动机构同步下降第三吊钩和第四吊钩,然后将二者分别固定在位于风机整体两侧的吊装位置上,通过吊装工装进行起吊;

47.s4、根据整体风机预定安装位置相对于起重船的停靠位置,利用回转驱动装置驱动转台6转动直至吊架起吊风机整体转动至预定安装位置,而后缓慢下放风机整体,以进行后续安装工作。