1.本实用新型涉及玻璃缺陷检测技术领域,更具体地,涉及一种玻璃缺陷自动检测设备。

背景技术:

2.交互智能平板是一种融合电视技术、电脑技术、触控技术、音响技术于一体,实现人机交互的一体化设备,不仅具有传统液晶电视的高清显示功能,还可以通过内置的pc(personal computer,个人计算机)模块使交互智能平板具有计算能力,并通过触控技术实现交互操作,获得便捷的人机交互式体验,运用非常广泛。

3.现有的交互智能平板一般包括触控显示模组,触控显示模组包括玻璃盖板、液晶面板等构件,其中玻璃盖板与液晶面板(open-cell,oc)需要通过框贴等贴合工艺粘贴在一起。玻璃盖板是最为直观展现在使用者面前的部件,其质量好坏不仅影响交互智能平板的外观,而且影响交互智能平板的性能,进而影响体验感。因此,玻璃盖板从生产到装配的整个过程都需要避免异物、脏污、透光、破裂等缺陷,框贴工艺过程也不例外。

4.框贴是指用泡棉胶等从四周将玻璃盖板和液晶面板贴附起来,使得玻璃盖板、液晶面板与泡棉胶之间围合形成一空腔。其工艺过程是:先对拆包投料的玻璃进行目检和清洗,然后在玻璃的四周贴泡棉胶并人工目检,再撕除液晶面板的保护膜并吹洗,最后将两者贴合。其中,贴了泡棉胶的玻璃可能存在的缺陷通常是贴泡棉胶过程中引入的异物、脏污、透光等缺陷,可在人工作业下快速修复,这也是框贴过程中普遍采用人工目检检查玻璃是否存在缺陷的原因。贴泡棉胶后的人工目检具体为:两人在玻璃贴泡棉后目检异物一次,当玻璃流转到有检验灯光的工位时,此二人跟随移动到该工位进行二次目检。该目检过程效率低,灯光下人员疲劳度高,容易出现误检漏检等现象。

5.因此,有必要提供一种适用于框贴工艺过程的检测设备。

技术实现要素:

6.有鉴于此,本实用新型为克服上述现有技术所述的至少一种不足,提供一种玻璃缺陷自动检测设备,解决目检效率低下、容易出现纰漏的技术问题。

7.为了解决上述存在的技术问题,本实用新型采用下述技术方案:

8.一种玻璃缺陷自动检测设备,包括依序成环布设的自动检测机构、自动分流机构和返修平台;自动检测机构对未检玻璃/来自返修平台的已修玻璃进行检测;自动分流机构根据自动检测机构的检测结果对已检玻璃进行分流,将检测合格的玻璃送出,将检测不合格的玻璃分向返修平台进行维修。

9.本实用新型将自动检测、自动分流、返修复检集于一身,三者之间构成一个闭环;通过自动检测机构和自动分流机构的配合将存在缺陷的玻璃挑拣而出,并在返修平台得到及时修复,后又及时返回自动检测机构复检。其中,借助自动检测机构检测玻璃是否存在缺陷,有利于避免人工目检效率低下、存在不稳定因素、容易误检漏检的问题;自动检测机构

的检测结果是自动分流机构的分流依据,根据检测结果,经过自动检测机构检测的已检玻璃,在自动分流机构的作用下自动分为检测合格和检测不合格的玻璃,防止人工分流或者不分流而容易出现混淆的情况,误将不合格玻璃分到合格玻璃中,或者直接在线维修(不分流)时遗漏对不合格玻璃或其中部分缺陷的维修,从而影响下一作业工序;自动分流机构分出来的不合格玻璃直接被送往返修平台,以便及时根据检测结果尽可能对所有不合格玻璃中的所有缺陷进行修复,避免分出来的不合格玻璃未能被及时修复或使用而出现更多的缺陷,需要耗费更多的功夫进行修复,甚至难以修复而报废,也避免了生产车间需要腾出空间屯放不合格玻璃的问题;不合格玻璃修复后直接回到自动检测机构复检,无需人工判读,大大提高出品的可靠性和稳定性。总而言之,该玻璃缺陷自动检测设备克服了人工目检效率低下、容易误检漏检、检后易于混淆、难以及时修复的问题,特别适用于框贴工艺过程中玻璃缺陷的自动检测,大大提高了检测与修复的效率,避免长期作业疲劳而造成成品质量不稳定的问题,降低不良率,有利于减少人力,防止扬尘,降低加工成本。

10.本实用新型与现有技术相比较有如下有益效果:将自动检测、自动分流、返修复检集于一身,三者之间构成一个闭环;通过自动检测机构和自动分流机构的配合将存在缺陷的玻璃挑拣而出,并在返修平台得到及时修复,后又及时返回自动检测机构复检,克服了人工目检效率低下、容易误检漏检、检后易于混淆、难以及时修复的问题,特别适用于框贴工艺过程中玻璃缺陷的自动检测,大大提高了检测与修复的效率,避免长期作业疲劳而造成成品质量不稳定的问题,降低不良率,有利于减少人力,防止扬尘,降低加工成本。

附图说明

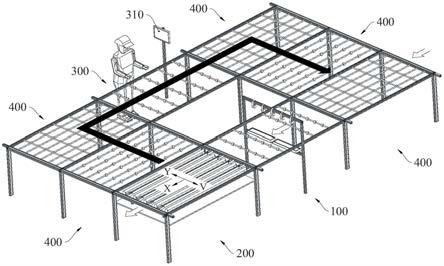

11.图1是玻璃缺陷自动检测设备的示意图。

12.图2是自动检测机构的示意图。

13.图3是自动分流机构的示意图。

14.附图标记说明:自动检测机构100,检测平台110,传输辊111,背光源120,线性扫描相机130,自动分流机构200,传送带210,传送辊220,返修平台300,显示屏310,输送平台400,第一传送方向x,第二传送方向y,第三传送方向v。

具体实施方式

15.附图仅用于示例性说明,不能理解为对本实用新型的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的;附图中描述位置关系的用于仅用于示例性说明,不能理解为对本实用新型的限制。下面结合具体实施例对本实用新型做进一步详细说明。

16.本实施例提供一种玻璃缺陷自动检测设备,用于检测玻璃是否存在异物、脏污、透光、破裂等缺陷,并及时对其中的可修复缺陷进行修复和自动复检,尤其适用于框贴工艺过程中玻璃缺陷的自动检测。

17.如图1所示,该玻璃缺陷自动检测设备包括依序成环布设的自动检测机构100、自动分流机构200和返修平台300;自动检测机构100对未检玻璃/来自返修平台300的已修玻璃进行检测;自动分流机构200根据自动检测机构100的检测结果对已检玻璃进行分流,将

检测合格的玻璃送出,将检测不合格的玻璃分向返修平台300进行维修。

18.其中,借助自动检测机构100检测玻璃是否存在缺陷,有利于避免人工目检效率低下、存在不稳定因素、容易误检漏检的问题;自动检测机构100的检测结果是自动分流机构200的分流依据,根据检测结果,经过自动检测机构100检测的已检玻璃,在自动分流机构200的作用下自动分为检测合格和检测不合格的玻璃,防止人工分流或者不分流而容易出现混淆的情况,误将不合格玻璃分到合格玻璃中,或者直接在线维修(不分流)时遗漏对不合格玻璃或其中部分缺陷的维修,从而影响下一作业工序;自动分流机构200分出来的不合格玻璃直接被送往返修平台300,以便及时根据检测结果尽可能对所有不合格玻璃中的所有缺陷进行修复,避免分出来的不合格玻璃未能被及时修复或使用而出现更多的缺陷,需要耗费更多的功夫进行修复,甚至难以修复而报废,也避免了生产车间需要腾出空间屯放不合格玻璃的问题;不合格玻璃修复后直接回到自动检测机构100复检,无需人工判读,大大提高出品的可靠性和稳定性。

19.总而言之,上述玻璃缺陷自动检测设备将自动检测、自动分流、返修复检集于一身,三者之间构成一个闭环;通过自动检测机构100和自动分流机构200的配合将存在缺陷的玻璃挑拣而出,并在返修平台300得到及时修复,后又及时返回自动检测机构100复检;克服了人工目检效率低下、容易误检漏检、检后易于混淆、难以及时修复的问题,特别适用于框贴工艺过程中玻璃缺陷的自动检测,大大提高了检测与修复的效率,避免长期作业疲劳而造成成品质量不稳定的问题,降低不良率,有利于减少人力,防止扬尘,降低加工成本。

20.如图2所示,自动检测机构100包括检测平台110、背光源120和线性扫描相机130,检测平台110至少部分透光,背光源120设置在检测平台110的透光部分的下方,线性扫描相机130设置在背光源120和检测平台110的上方。检测时,背光源120透过检测平台110的透光部分将光打在被检测玻璃上,在线性扫描相机130与被检测玻璃相对运动的过程,线性扫描相机130扫描被检测玻璃,由此得出检测结果,该检测结果包括被检测玻璃是否合格、不合格的玻璃在哪些位置存在缺陷,以便自动分流平台分流以及在修复平台对症修复。其中,线性扫描相机130与被检测玻璃的相对运动可以通过检测平台110对被检测玻璃的传送实现,也可以通过移动线性扫描相机130实现。

21.本实施例中,检测平台110具有第一传送方向x,检测平台110的透光部分以及背光源120和线性扫描相机130均沿垂直第一传送方向x的方向上线性布置。由此,线性扫描相机130与被检测玻璃的相对运动通过检测平台110对被检测玻璃的传送得以实现,背光源120、线性扫描相机130和透光部分横跨检测平台110,扫描幅面与检测平台110的宽度(垂直第一传送方向x)相当,可以在传送过程完成对被检测玻璃的检测,进一步提高工作效率。如图2所示,本实施例中的自动检测机构100设有一列(5个)垂直第一传送方向x的线性扫描相机130,在线性扫描相机130的正下方设有一列(2个)垂直第一传送方向x的背光源120,检测平台110具有的第一传送方向x由若干相距排布的传输辊111提供,背光源120发出的光线透过传输辊111间的间隙打在被检测玻璃上,该间隙即为检测平台110的透光部分。

22.自动分流机构200设置在第一传送方向x上,具有第一传送方向x的检测平台110可以直接将已检玻璃传送到自动分流机构200上,再由自动分流机构200进行分流。

23.返修平台300设置在第一传送方向x的一侧,以便在返修平台300完成维修的玻璃及时回到自动检测机构100进行复检,缩短回流时间,降低回流过程中再添新缺陷的可能

性;自动分流机构200至少具有垂直第一传送方向x的第二传送方向y,并沿第二传送方向y将不合格的玻璃分向返修平台300。而合格的玻璃既可以继续沿第一传送方向x向前传送,也可以沿第二传送方向y向远离返修平台300的一方传送,即:自动分流机构200可以单独具有第二传送方向y,也可以同时具有第一传送方向x和第二传送方向y;对于前者,该第二传送方向y可以由传送带210或传送辊220提供,即自动分流机构200包括具有第二传送方向y的传送带210或传送辊220;对于后者,可以通过本实施例提供的具体实施方式实现。

24.本实施例中,如图3所示,自动分流机构200包括若干相间分布的传送带210和传送辊220,所有传送带210共同升降和/或所有传送辊220共同升降,传送带210和传送辊220中的一种具有第一传送方向x,另一种具有第二传送方向y。即:传送带210和传送辊220中的一种固定安装,另一种升降安装,升降安装者在需要传送玻璃时上升并托起玻璃以完成传送,在不需要传送玻璃时下降以免干扰固定安装者传送玻璃;或者,传送带210和传送辊220都分别升降安装,均在需要传送玻璃时上升并托起玻璃以完成传送,在不需要传送玻璃时下降以免干扰另一种传送玻璃。需要说明的是,同一种传送结构(传送带210或传送辊220)采用相同的安装方式,采用升降安装的,需要同时升降以保证玻璃维持水平。

25.上述自动分流机构200具有三个传送方向,提供第二传送方向y的传送带210或传送辊220反转时将使自动分流机构200具有第三传送方向v,该传送方向与第二传送方向y恰好相反。因此,在本实施例中,自动分流机构200还可以根据自动检测机构100的检测结果对检测不合格的玻璃进行分流,将其中可修复的玻璃沿第二传送方向y分向返修平台300,将其中不可修复的玻璃和检测合格的玻璃分别沿另外两个传送方向送出。此时,自动检测机构100的检测结果还包括不合格的玻璃存在哪些缺陷,其中异物、脏污、透光等为可修复缺陷,破裂等为不可修复缺陷,自动分流机构200据此对检测不合格的玻璃进行分流,不可修复的玻璃将被沿第一传送方向x或第三传送方向v中的一种传送,合格的玻璃则被沿另一种传送。进一步减少人工判断的环节,降低误判的可能性。

26.自动检测机构100还包括用于探测是否有待检测玻璃通过的传感器,背光源120和/或线性扫描相机130根据传感器开启和/或关闭。背光源120用于提供符合检测要求的光的环境,长期打开不仅浪费能源,还会加剧在附近作业的人员的眼部疲劳程度,尤其是为方便复检和设在附近的修复平台,通过传感器实现背光源120的适时开启可以有效解决该问题。该传感器可以是光敏传感器、压敏传感器等;对于光敏传感器,可以结合传送速度使背光源120适时关闭;对于压敏传感器,则可直接实现背光源120的适时关闭。同理,传感器设置还可以实现线性扫描相机130的适时开启和关闭。

27.在框贴工艺构成中,玻璃被检出的缺陷通常为异物、脏污、透光等,采用人工维修的方式既方便又快捷,为方便人工维修,返修平台300或其周围设有用于根据自动检测机构100的检测结果显示玻璃缺陷的显示屏310,维修人员通过显示屏310即可快速准确找到玻璃存在缺陷的位置,从而快速修复,提高效率。

28.如图1所示,本实施例的玻璃缺陷自动检测设备整体呈回字形,该回字形即为玻璃的输送路径,自动检测机构100和返修平台300分别设置在回字形输送路径的两条对边上,自动分流平台则设置在靠近自动检测机构100的回字形输送路径转角处,该处设为出料口,靠近自动检测机构100的另一转角设为进料口,自动分流平台与返修平台300之间、返修平台300与自动检测机构100则通过输送平台400连接,使得三者之间形成一个闭环。设置在回

字形输送路径转角的输送平台400具有相互垂直的两个输送方向,可采用类同本实施例自动分流机构200的结构实现。玻璃缺陷自动检测设备包括但不限于自动检测机构100中安装有检测软件,用于根据线性扫描相机130扫描结果判断玻璃是否合格并控制自动分流机构200的传送方向,从而实现自动分流。

29.上述玻璃缺陷自动检测设备的运行过程如下:

30.1、玻璃从进料口输入,平稳匀速流过线性扫描相机130时传感器感应并使背光源120打开,向上发光清晰照亮玻璃便于检测,线性相机扫描检测玻璃是否存在异物、脏污、透光、破裂等不良;

31.2、检测软件检验判断玻璃是否合格,若合格,则通过自动分流机构200流向出料口,若不合格,则通过自动分流机构200流向返修平台300;

32.3、显示屏310展示扫描检测结果,包括但不限于显示不合格玻璃的缺陷及其位置,不合格玻璃接受人工维修;

33.4、维修后玻璃再次流回入料口再次接受检测。

34.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。