1.本技术涉及服装加工的领域,尤其是涉及一种服装加工用拉布装置。

背景技术:

2.拉布机本体是一种制作布的机器。由于大部分布料都是批量生产,且为了方便运输,在出厂时布料都被卷成卷状。当布料到达用户工厂后,需要将卷状布料铺设成多层的平面状态,以方便布料的裁切和使用。

3.针对上述中的相关技术,发明人认为,在使用拉布机本体将卷状布料铺设成多层的平面状态时,在铺设的过程中布料容易产生褶皱。

技术实现要素:

4.为了降低布料被铺设后产生褶皱的概率,本技术提供一种服装加工用拉布装置。

5.本技术提供的一种服装加工用拉布装置采用如下的技术方案:

6.一种服装加工用拉布装置,包括拉布机本体、机架和去皱装置,所述拉布机本体设置在所述机架上,所述拉布机本体可以在所述机架的长度方向上滑移,所述拉布机本体在所述机架上对布料进行铺布和剪切,所述机架上所述拉布机本体铺设布料的一端为铺设端,所述机架上所述拉布机本体剪切布料的一端为剪切端,所述去皱装置包括第一连接件、第二连接件、第一铺平杆和第二铺平杆,所述第一连接件固定设置在所述拉布机本体的一侧,所述第一铺平杆滑移连接在所述第一连接件上;所述第二连接件固定设置在所述拉布机本体远离所述第二连接件的一侧,所述第二铺平杆滑移连接在所述第二连接件上。

7.通过采用上述技术方案,拉布机本体带动布料在铺设端对布料进行铺设,此时由于第一铺平杆与第一连接件滑移连接,第二铺平杆与第二连接件滑移连接,拉布机本体带动布料在机架的铺设端向剪切端移动对布料进行铺设,在拉布机本体达到剪切端时,拉布机本体将布料裁断,裁剪完成后第一铺平杆和第二铺平杆与布料接触,拉布机本体带动第一铺平杆和第二铺平杆向铺设端移动,此时第一铺平杆和第二铺平杆在重力的作用下与铺设在机架上的布料产生相对滑动,对铺设在机架上的布料进行铺平。此方法在各种厚度、材质的布料的铺设过程中均适用,实现了在拉布机本体对布料的铺平。

8.可选的,所述第一铺平杆和第二铺平杆均倾斜设置,所述去皱装置包括第一气缸和第二气缸,所述第一气缸的顶杆与第一铺平杆固定连接,所述第一气缸的缸体与第一连接件固定连接,所述第二气缸的顶杆与所述第二铺平杆固定连接,所述第二气缸的缸体与所述第二连接件固定连接。

9.通过采用上述技术方案,倾斜设置的第一铺平杆和第二铺平杆在在机架运动时可以产生沿机架长度方向的分力和沿机架宽度方向的分力,沿机架长度方向的分力可对布料沿机架的长度方向进行铺平,沿机架宽度方向的分力可以对布料沿机架的宽度方向对布料进行铺平,提高了布料的铺平效果。

10.可选的,所述去皱装置还包括第一接触传感器与第二接触传感器,所述第一接触

传感器设置在所述机架的铺设端,所述第二接触传感器设置在所述机架的剪切端,所述第一接触传感器与所述第一气缸和第二气缸电信号连接,所述第二接触传感器也与所述第一气缸、第二气缸电信号连接。

11.通过采用上述技术方案,当拉布机本体在铺设端时,拉布机本体与第一接触传感器接触,之后第一气缸和第二气缸的顶杆处于收回状态,第一铺平杆和第二铺平杆不与布料接触,拉布机本体向剪切端移动对布料进行铺设,当拉布机本体到达在剪切端时,拉布机本体对布料的进行剪切,同时拉布机本体与第二接触传感器接触,之后第一气缸和第二气缸的顶杆伸出,使第一铺平杆和第二铺平杆与布料接触,当拉布机本体返回铺设端时,第一铺平杆和第二铺平杆与布料产生相对滑动,对布料进行铺平。此方法在拉布机本体的移动过程中将布料铺平,减少了拉布机本体铺设布料过程中布料表面的褶皱。

12.可选的,所述第二铺平杆的靠近第一铺平杆一端设置在所述机架长度方向的中轴线上,所述第一铺平杆靠近第二铺平杆的一端超过所述机架的长度方向的中轴线设置。

13.通过采用上述技术方案,当第一铺平杆和第二铺平杆在对布料铺平时,布料位于中间部位产生的褶皱由第一铺平杆负责铺平,进而实现布料的铺平面积完整,减少了褶皱的产生,对布料铺设的效果更好。

14.可选的,所述第一铺平杆上套设有第一套筒,所述第二铺平杆上套设有第二套筒。

15.通过采用上述技术方案,当第一铺平杆和第二铺平杆同时与布料发生相对运动时,第一套筒代替第一铺平杆与布料发生相对运动,第二套筒代替第二铺平杆与布料发生相对运动,降低了布料被划破的概率。

16.可选的,所述第一铺平杆上开设有第一通孔,所述第一通孔设置有两个,两个所述第一通孔分别开设在所述第一套筒的两端,两个所述第一通孔内均穿设有第一定位销;所述第二铺平杆上开设有第二通孔,所述第二通孔设置有两个,两个所述第二通孔分别开设在所述第二套筒的两端,两个所述第二通孔内均穿设有第二定位销。

17.通过采用上述技术方案,第一定位销对第一套筒进行限位,使第一套筒不易在第一定位销上窜动,进而便于第一套筒对布料进行铺平;第二定位销多第二套筒进行限位,使第二套筒不易在第二定位销上窜动,进而便于第二套筒对布料进行铺平。

18.可选的,所述第一套筒的外壁上设置有第一防滑垫,所述第二套筒的外壁上设置有第二防滑垫。

19.通过采用上述技术方案,在第一套筒的外壁上设置有第一防滑垫,使得第一套筒与布料之间的摩擦力增加,第二套筒的外壁上设置有第二防滑垫,使得第二套筒与布料之间的摩擦力增加,改善了布料的铺设效果。

20.可选的,所述第一防滑垫与所述第一套筒之间为可拆卸固定连接,所述第二防滑垫与所述第二套筒之间为可拆卸固定连接。

21.通过采用上述技术方案,在实际工作时,第一防滑垫与第二防滑垫的使用时间长,使用频率大,对第一防滑垫和第二防滑垫的磨损尤为严重,当第一防滑垫和第二防滑垫损坏时,可将第一防滑垫和第二防滑垫拆卸,并重新安装新的第一防滑垫和第二防滑垫,节约了生产成本。

22.可选的,所述机架的剪切端设置有压紧机构,所述压紧机构包括第三气缸和压板,所述第三气缸设置在所述机架的剪切端,所述第三气缸的顶杆与所述压板固定连接,所述

第三气缸的缸体与所述机架固定连接。

23.通过采用上述技术方案,当拉布机本体位于剪切端时,第三气缸控制压板从布料上抬起,当拉布机本体远离剪切端向铺设端移动,第三气缸控制压板压紧在布料上,辅助第一套筒和第二套筒的铺平工作,使布料在铺平时不易与机架产生相对滑移,使布料的铺平效果更好。

24.可选的,两个所述第三气缸均与所述第二接触传感器电信号连接。

25.通过采用上述技术方案,当拉布机本体位于剪切端时,拉布机本体与第二接触传感器接触,第二接触传感器控制第三气缸,进而使压板从布料上抬起,当拉布机本体远离剪切端向铺设端移动时,拉布机本体与第二接触传感器断开,第二接触传感器控制第三气缸,进而使压板压紧在布料上,降低了操作人员的劳动强度。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.通过第一铺平杆以及第二铺平杆的设置,在拉布机本体在剪切端向铺设端移动的过程中,第一铺平杆和第二铺平杆在重力的作用下与铺设在机架上的布料产生相对滑动,对铺设在机架上的布料进行铺平,降低了布料被铺设后产生褶皱的概率;

28.通过设置第一防滑垫和第二防滑垫,增大了第一套筒与布料之间的摩擦力,增大了第二套筒与布料之间的摩擦力,增强了第一套筒和第二套筒对布料的铺平效果;

29.通过压紧机构,在布料完成铺设后在剪切端对布料进行压紧,使第一套筒和第二套筒在对布料进行铺平时,布料的一端固定,增强了第一套筒和第二套筒对布料的铺平效果。

附图说明

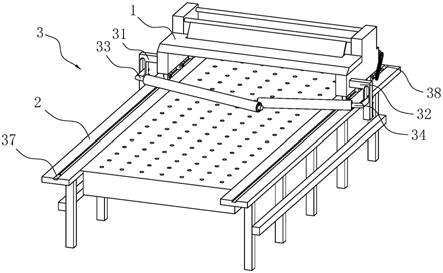

30.图1是一种服装加工用拉布装置的整体结构示意图。

31.图2是一种服装加工用拉布装置的后视结构示意图。

32.图3是一种服装加工用拉布装置的去皱装置的整体结构示意图。

33.附图标记说明:1、拉布机本体;2、机架;3、去皱装置;31、第一连接件;32、第二连接件;33、第一铺平杆;34、第二铺平杆;35、第一气缸;36、第二气缸;37、第一接触传感器;38、第二接触传感器;39、第一套筒;310、第二套筒;311、第一定位销;312、第二定位销;313、第一防滑垫;314、第二防滑垫;4、压紧机构;41、第三气缸;42、压板。

具体实施方式

34.以下结合附图1-3对本技术作进一步详细说明。

35.本技术实施例公开一种服装加工用拉布装置。参照图1和图2,服装加工用拉布装置包括机架2、拉布机本体1、去皱装置3和压紧机构4,机架2长度方向的一端为铺设端,另一端为剪切端。拉布机本体1设置在机架2主体上,拉布机本体1沿机架2的长度方向滑移连接在机架2上。拉布机本体1朝剪切端移动时,拉布机本体1进行布料的铺设,此时去皱装置3不对布料进行铺平,在拉布机本体1朝铺设端移动时,压紧机构4压紧布料,并且去皱装置3对布料进行铺平;如此往复即可完成布料的多层铺设。

36.参照图1,去皱装置3包括第一连接件31、第二连接件32、第一铺平杆33和第二铺平杆34。第一连接件31通过螺栓固定设置在拉布机本体1的一侧,第一铺平杆33沿竖直方向滑

动连接在第一连接件31上。第二连接件32通过螺栓固定连接在拉布机本体1远离第一连接件31的一侧,第二铺平杆34沿竖直方向滑动连接在第二连接件32上。

37.参照图1,第一铺平杆33远离第一连接件31的一端朝远离拉布机本体1的一侧倾斜,第二铺平杆34远离第二连接件32的一端朝远离拉布机本体1的一侧倾斜,第一铺平杆33远离第一连接件31的一端位于机架2中轴线靠近第二连接件32的一侧,第二铺平杆34远离第二连接件32的一端位于机架2的中轴线上。

38.倾斜设置的第一铺平杆33和第二铺平杆34在在机架2运动时可以产生沿机架2长度方向的分力和沿机架2宽度方向的分力,沿机架2长度方向的分力可对布料沿机架2的长度方向进行铺平,沿机架2宽度方向的分力可以对布料沿机架2的宽度方向对布料进行铺平。且为了第一铺平杆33和第二铺平杆34对布料的铺平效果更加完整,第一铺平杆33远离第一连接件31的一端位于机架2中轴线靠近第二连接件32的一侧,使位于中轴线的附近布料在第一铺平杆33与布料产生相对滑动时由第一铺平杆33负责铺平。

39.参照图1和图3,第一铺平杆33上套设有第一套筒39,第一套筒39转动连接在第一铺平杆33上。第一铺平杆33的两端均开设有第一通孔,第一通孔内穿设有第一定位销311,第一套筒39夹设在两个第一定位销311之间。第二铺平杆34上套设有第二套筒310,第二套筒310转动连接在第二铺平杆34上。第二铺平杆34的两端均开设有第二通孔,第二通孔内穿设有第二定位销312,第二套筒310设置在两个第二定位销312之间。第一套筒39的外壁上可拆卸固定连接有第一防滑垫313,第二套筒310的外壁上可拆卸固定连接第二防滑垫314。

40.在第一铺平杆33上套设有第一套筒39,在第二铺平杆34上套设有第二套筒310,使得第一铺平杆33和第二铺平杆34与布料之间的相对滑动变为相对滚动,降低了布料被划伤的概率;当第一防滑垫313和第二防滑垫314发生磨损时,第一防滑垫313可从第一套筒39上拆下更换,第二防滑垫314可在第二套筒310上拆下更换。

41.为了使第一套筒39与第一铺平杆33、第二套筒310与第二铺平杆34与布料发生相对滚动时的工作位置稳定,在第一铺杆上第一套筒39的两端开设有第一通孔,在第一通孔上穿设有第一定位销311;在第二铺杆上第二套筒310的两端开设有第二通孔,在第二通孔上穿设有第二定位销312。

42.参照图1和图2,去皱装置3还包括第一气缸35、第二气缸36、第一接触传感器37和第二接触传感器38。第一接触传感器37设置在铺设端,第二接触传感器38位于剪切端。第一气缸35的缸体与第一连接件31螺栓连接,第一气缸35的顶杆与第一铺平杆33螺栓连接。第二气缸36的缸体与第一连接件31螺栓连接,第二气缸36的顶杆与第二铺平杆34螺栓连接。

43.当拉布机本体1从铺设端向剪切端移动时,第一接触传感器37将控制第一气缸35和第二气缸36的顶杆抬起,当拉布机本体1到达剪切端时,拉布机本体1对布料进行裁切,同时第二接触传感器38触发并控制第一气缸35和第二气缸36的顶杆下落,使第一套筒39和第二套筒310与布料接触,在拉布机本体1完成裁切从剪切端向铺设端移动时,第一套筒39与第二套筒310产生相对滚动,对布料进行铺平。

44.参照图2,压紧机构4包括第三气缸41和压板42,第三气缸41设置有两个,两个气缸设置在机架2的剪切端,两个第三气缸41沿布料的宽度方向对称设置,两个第三气缸41的顶杆均与压板42螺栓连接,两个第三气缸41的缸体均与机架2螺栓连接,两个第三气缸41均与第二接触传感器38电信号连接。

45.为了使拉布机本体1对布料进行铺平时,布料不易与机架2发生相对滑动。在拉布机本体1达到剪切端时,拉布机本体1对布料进行裁切,此时第二接触传感器38触发,第二接触传感器38控制两个第三气缸41的顶杆抬起,剪切完成后,拉布机本体1离开剪切端向铺设端移动,此时第二接触传感器38断开,两个第三气缸41的顶杆收回带动压板42压紧布料。

46.本技术实施例一种服装加工用拉布装置的实施原理为:

47.拉布机本体1在机架2上的铺设端对布料进行铺设,此时第一接触传感器37与拉布机本体1接触接通,第一接触传感器37控制第一气缸35、第二气缸36抬起,不对布料进行铺平;拉布机本体1铺设布料且带动布料向剪切端移动,当拉布机本体1移动到剪切端时,拉布机本体1将布料切断,同时拉布机本体1与第二接触器接触,第二接触器触发控制第一气缸35将第一铺平杆33放下时第一套筒39与布料接触,控制第二气缸36将第二铺平杆34放下使第二套筒310与布料接触,第二接触传感器38控制两个第三气缸41的顶杆伸出,在拉布机本体1返回铺设端时,两个第三气缸41的顶杆收回对剪切端的布料进行压紧,且向铺设端移动的过程中第一套筒39和第二套筒310与布料发生相对滚动,对布料进行铺平。

48.重复上述操作,即可实现布料在机架2上的多层铺设。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。