1.本实用新型涉及模块运输车技术领域,尤其涉及一种抽拉式连接梁及模块运输车。

背景技术:

2.spmt模块运输车是一种模块化生产及组装的自行式平板拖车,可以根据装载货物的不同需求被配置成各种结构、尺寸和重量。spmt模块运输车主要应用于重、大、高、异型结构物的运输,其优点主要是使用灵活、装卸方便、载重量在多车机械组装或者自由组合的情况下可达50000吨以上,在装备制造业、石油、化工、海洋石油、桥梁建造等工程领域应用广泛。

3.spmt的牵引力是由液压马达提供的,液压马达的动力是由置于设备末端的动力头即ppu提供,这就保证了spmt拥有出色的牵引力以及紧凑的布局结构。spmt每一轴线都是在主控程序的精确控制下执行各种动作并实现各种姿态,如移动、旋转、升降等,不仅具备良好的操控性,同时还可以完成传统拖车如运梁车等无法完成的动作。

4.因此在面对不同重量或者尺寸的货物时,对spmt模块车的编点布置就有了多元化的配置方式,可以有很多种的方案去实施,一般情况下,会选择最优方案,然而最优方案会受到不同方面的限制。

5.其一、尺寸限制。因为货物的尺寸大小,不得已通过添加车头ppu进行分组或者添加六轴线或四轴线模块车拼接来满足运输的要求。其二、质量限制。每个轴线都有各自受载能力参数以及实际的载重效率参数,在配车时均需考虑在内。大质量货物可添加ppu和四、六轴线模块来达到相应的载重效率和额定轴载。二者也有可能共同限制,即可能由大尺寸小质量的货物,此时,需要考虑其长度来添加四、六轴线模块车组,如此一来,模块车组的载重效率便大大降低,而且较轻质量的货物也会在低载重效率下与模块车产生偏移,不利于运输。

6.另一种解决方案为设置固定长度的连接梁来达到运输要求。例如公告号为cn210653330u的实用新型专利提供了一种模块运输车连接梁装置,包括主梁和两个端梁,端梁与模块运输车可拆卸地连接。该技术方案可优化大尺寸小质量货物的运输效率。

7.但是以上方案仍有不足,即由于连接梁的长度固定,因此适应性不佳,spmt模块车的调度还会受到限制,利用效率不高。例如在装载不同长度货物的时候,还需要对spmt模块和连接梁来回装卸,费时费力。

8.因此,需要一种可抽拉的连接梁,来进行spmt模块之间的连接,实现可控的长度变化,以应对不同尺寸要求的运输物件,从而制定出最优的运输方案。

技术实现要素:

9.针对现有技术存在的以上不足,本实用新型的目的在于提供一种spmt模块车之间长度可调的连接梁。

10.为了实现上述目的,本实用新型提供了一种抽拉式连接梁及模块运输车。所述抽拉式连接梁用于spmt模块之间的硬拼接,包括:抽拉外梁,具有沿长度方向延伸的滑槽;抽拉内梁,滑动设置于所述滑槽;连接件,用于可拆卸地固定所述抽拉内梁和所述抽拉外梁;所述抽拉外梁具有第一端,适于连接至一个所述spmt模块;所述抽拉内梁具有第二端,所述第二端远离所述第一端,所述第二端适于连接至另一个所述spmt模块。即所述第一端和所述第二端分别位于所述抽拉式连接梁的两端,分别适于连接至两个所述spmt模块。

11.优选地,所述抽拉外梁包括第一平板、第一侧板、第二侧板,所述第一侧板和所述第二侧板分别固定设置于所述第一平板的两侧,围合形成所述滑槽;所述抽拉内梁包括第二平板、第三侧板、第四侧板,所述第三侧板和所述第四侧板分别固定设置于所述第二平板的两侧;所述第一侧板上设置有多个第一销孔,所述第二侧板上设置有多个第二销孔,所述第三侧板上匹配所述第一销孔设置有多个第三销孔,所述第四侧板上匹配所述第二销孔设置有多个第四销孔;所述连接件包括多个销轴,通过所述第一销孔和所述第三销孔、所述第二销孔和所述第四销孔可拆卸地固定所述抽拉外梁和所述抽拉内梁。

12.优选地,所述抽拉外梁上设置有多个台阶孔,所述抽拉内梁上匹配所述台阶孔设置有多个第一螺纹孔;所述连接件包括多个螺栓,所述螺栓设置于所述台阶孔并通过所述第一螺纹孔可拆卸地固定所述抽拉外梁和所述抽拉内梁。

13.优选地,所述第一侧板和所述第二侧板在所述第一平板的两侧向下延伸,所述抽拉外梁还包括第一加强件,所述第一加强件将所述第一侧板和所述第二侧板相连,与所述第一侧板、所述第二侧板和所述第一平板共同围合成所述滑槽;所述第三侧板和所述第四侧板在所述第二平板的两侧向下延伸,所述抽拉内梁还包括第二加强件,所述第二加强件将所述第三侧板和所述第四侧板相连,所述第二加强件与所述第一加强件匹配设置。

14.优选地,所述第一加强件的横截面呈v字形。

15.优选地,所述第一销孔与所述第三销孔等间隔设置、所述第二销孔与所述第四销孔等间隔设置;所述连接件还包括锁止件,用于锁止所述销轴;所述第一平板上贯通设置有第一操作孔,其位置与所述第一销孔、所述第二销孔、所述第三销孔、所述第四销孔匹配设置,所述第二平板上匹配所述第一操作孔设置有第二操作孔,所述第一操作孔和所述第二操作孔用于为设置所述锁止件提供通道。

16.优选地,所述第一端设置有第二螺纹孔,用于连接至一个所述spmt模块;所述第二端设置有第三螺纹孔,用于连接至另一个所述spmt模块。

17.优选地,所述第一端设置有第一插销耳板,供连接至一个所述spmt模块的耳板插销接口;所述第二端设置有第二插销耳板,供连接至另一个所述spmt模块的耳板插销接口。

18.优选地,所述抽拉式连接梁还包括电气中继线和液压中继管,分别用于spmt模块之间的电气连接和液压连接;所述电气中继线和所述液压中继管分别包括可伸缩部分。

19.本技术提供的模块运输车包括多个spmt模块;还包括前述的抽拉式连接梁,所述抽拉外梁连接至一个所述spmt模块,所述抽拉内梁连接至另一个所述spmt模块,构成所述spmt模块之间的硬拼接。

20.本实用新型的技术效果在于:

21.1.通过滑动设置、可拆卸固定连接的抽拉外梁和抽拉内梁,实现了spmt模块之间长度可调的硬拼接;并可通过spmt模块的动力轻松实现长度调整;

22.2.通过第一侧板、第二侧板、第三侧板、第四侧板及横截面呈v字形的加强件的设置,增加了抽拉外梁和抽拉内梁的弯曲刚度,使抽拉连接梁的承重能力和spmt模块匹配;

23.3.抽拉外梁和抽拉内梁结构简单,主要结构均可通过板材焊接制成,无需生产模具,成本低;更改和扩展简单,适应性好;

24.4.通过销孔和销轴可实现抽拉外梁和抽拉内梁之间的快速可拆卸连接;通过第一操作孔和第二操作孔的设置,使销轴及开口销的设置简单方便;

25.5.抽拉式连接梁和spmt模块之间可选择螺纹连接件连接和插销耳板连接或两者组合等多种连接方式;

26.6.通过可伸缩设置的电气中继线和液压中继管的设置,使通过伸缩连接梁连接的多个spmt可通过同一ppu提供动力和控制。

附图说明

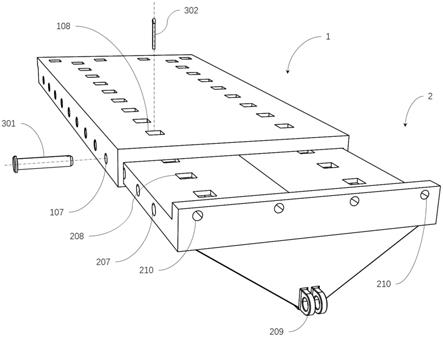

27.下面结合附图和具体实施方式对本实用新型作进一步详细说明:

28.图1是实施例一的抽拉外梁透视图一;

29.图2是实施例一的抽拉连接梁透视图;

30.图3是实施例一的抽拉连接梁侧视图;

31.图4是实施例一的抽拉外梁透视图二;

32.图5是实施例一的抽拉内梁透视图一;

33.图6是实施例一的抽拉内梁透视图二;

34.图7是实施例一的插销组件示意图;

35.图8是实施例一的插销组件安装示意图;

36.图9是实施例二的抽拉连接梁透视图;

37.图10是实施例三的spmt模块侧视图;

38.图11是实施例三的spmt模块正视图;

39.附图标号说明:

40.1.抽拉外梁,2.抽拉内梁,3.插销组件,4.螺栓,5.spmt模块,101.第一平板,102.第一侧板,103.第二侧板,104.第一加强件,105.第一端板,106.第一销孔,107.第二销孔,108.第一操作孔,109.第三操作孔,110.第一插销耳板,111.第二螺纹孔,112.台阶孔,113.滑槽,201.第二平板,202.第三侧板,203.第四侧板,204.第二加强件,205.第二端板,206.第三销孔,207.第四销孔,208.第二操作孔,209.第二插销耳板,210.第三螺纹孔,211.第一螺纹孔,301.销轴,302.开口销,501.第一耳板插销接口,502.第二耳板插销接口,503.第四螺纹孔。

具体实施方式

41.为了更清楚地说明本实用新型或现有技术中的技术方案,下面将对照附图说明本实用新型的具体实施方式。为使图面简洁,各图中只示意性地表示出了与实用新型相关的部分,它们并不代表其作为产品的实际结构。另外,以使图面简洁便于理解,在有些图中具有相同结构或功能的部件,仅示意性地绘示了其中的一个,或仅标出了其中的一个。在本文中,“一个”不仅表示“仅此一个”,也可以表示“多于一个”的情形。

42.还应当进一步理解,在本技术说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。在本文中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

43.实施例一:一种抽拉式连接梁。

44.本实施例的抽拉式连接梁用于spmt模块之间的硬拼接,如图2所示,包括抽拉外梁1和抽拉内梁2。如图1所示,抽拉外梁1具有沿长度方向延伸的滑槽113;抽拉内梁2滑动设置于滑槽113。如图2所示,本实施例还包括由销轴301和开口销302组成的插销组件3,作为连接件可拆卸地固定抽拉外梁1和抽拉内梁2。如图4所示,抽拉外梁1具有第一端,所述第一端设置有第一端板105、四个第二螺纹孔111、两个第一插销耳板110,用于连接至一个spmt模块。如图5所示,抽拉内梁2具有第二端,所述第二端远离抽拉外梁1的第一端板105,所述第二端设置有第二端板205、四个第三螺纹孔210和两个第二插销耳板209,适于连接至另一个spmt模块。

45.上述第二螺纹孔111、第三螺纹孔210、第一插销耳板110和第二插销耳板209为根据常见的spmt模块的连接接口设置。作为本实施例的变化方式,可以对上述连接接口进行组合搭配,例如抽拉外梁1可以仅设置第二螺纹孔111且抽拉内梁2仅设置第三螺纹孔210;抽拉外梁1可以仅设置第二螺纹孔111而抽拉内梁2仅设置第二插销耳板209,而其他位置可另作他用。当spmt模块上的连接接口为特殊设置时,仅需在所述第一端和所述第二端匹配设置相应的连接结构即可。插销组件3也可采用销轴和弹簧卡圈等组成形式。

46.具体地,如图1和图4所示,抽拉外梁1包括第一平板101、第一侧板102、第二侧板103和第一加强件104,第一加强件104的横截面呈v字形。其中第一侧板102和第二侧板103分别固定设置于第一平板101的两侧,并向下延伸,第一加强件104连接第一侧板102和第二侧板103,与第一平板101共同围合形成滑槽113。如图5和图6所示,抽拉内梁2包括第二平板201、第三侧板202、第四侧板203和第二加强件204。第三侧板202和第四侧板203分别固定设置于第二平板201的两侧并向下延伸,第二加强件204将第三侧板202和第四侧板203连接,构成封闭的横截面,且抽拉内梁2的横截面与滑槽113匹配设置,以使抽拉内梁2可以平顺稳定地在滑槽113内滑动。

47.第一侧板102、第二侧板103、第三侧板202、第四侧板203的设置可使抽拉外梁1和抽拉内梁2的弯曲刚度明显提高,使其适于承载。横截面呈v字形的第一加强件104和第二加强件204的设置可以进一步提高抽拉外梁1和抽拉内梁2的弯曲刚度,从而可以将相关结构的厚度减薄,实现轻量化设计。第一端板105和第二端板205的设置一方面可以方便第一插销耳板110和第二插销耳板209的设置,另外也可形成封闭的端面,进一步提高结构刚度和强度。

48.上述设置为本技术应用于较大载荷的模块运输车时的最优实施方式。根据应用场景的不同,还可以有多种变化方式。例如可以将抽拉外梁1设置成简单的槽钢形状,并在第一侧板102和第二侧板103之间设置简单的第一加强件104,形成滑槽113,同时将抽拉内梁2设置成仅包括第二平板201的简单结构,即可在滑槽113内滑动。此时所述槽钢形状既可开

口向下,也可开口向上设置,也可将开口水平设置。还可将第一侧板102和第二侧板103向内倾斜设置,构成横截面呈梯形的滑槽113,此时可不设置第一加强件104。滑槽113还可由开设在第一平板101上的凹槽形成,同时将抽拉内梁2设置于抽拉外梁1上端面,并在抽拉内梁2上设置凸筋,供滑动设置于所述凹槽,此时在调整抽拉连接梁的长度时需要用辅助设备如液压升降小车或千斤顶或抽拉外梁1底部设置的可调高度支撑装置对抽拉外梁1进行临时支撑,待调整完毕且完成连接后撤除或收起。这些变化方式可用于承载较小,但货物较长且需要在全长上有一定支撑的场景。

49.如图1至图4所示,第一侧板102上等间隔设置有多个第一销孔106,第二侧板103上等间隔设置有多个第二销孔107,第三侧板202上匹配第一销孔106设置有多个第三销孔206,第四侧板203上匹配第二销孔107设置有多个第四销孔207。如图2和图3所示,在需要调整抽拉连接梁的长度时,需将销轴301拔出,然后利用spmt模块的动力拉动或推动抽拉外梁1和抽拉内梁2至所需位置;然后将部分销轴301插回相应的销孔。在本实施例中,按承载的上端面的长度计算,抽拉连接梁的最短长度为8.4米;第一销孔106、第二销孔107、第三销孔206、第四销孔207均为9个,相距0.84米。图2和图3中的抽拉内梁2从抽拉外梁1中拉出3.36米,使抽拉连接梁的长度达到11.76米。此时两侧仍有各5对销孔一一对应,即需要将两侧各5个销轴301插回对应的销孔,完成固定连接(说明书附图中均仅示意性地示出一对销轴301和开口销302)。在承载要求不高时,本实施例的抽拉连接梁可伸长至15.12米。

50.作为本实施例的变化方式,销轴301也可设置于第一平板101和第二平板201之间。此时可在第一平板101上设置台阶通孔,在第二平板201上设置匹配的销孔,即可通过销轴301将抽拉外梁1和抽拉内梁2连接。此时因销轴301不易掉落,也可不设置开口销302。第一销孔106之间和第三销孔206之间的间距也可不相等,例如第一销孔106的间距可以是第三销孔206的间距的倍数设置,适于少数个销轴301提供的抗剪强度足够的情形;第一销孔106的间隔也可不采用等间隔设置,例如靠近第一端板105处的间隔可以设置得较大,另一端得间隔设置得较小,适于抽拉连接梁长度较短时仅需粗调、拉长后需要微调的场合;对侧的第二销孔107和第四销孔207相应地设置即可。

51.如图2所示,第一平板101上贯通设置有第一操作孔108,其位置与第一销孔106、第二销孔107、第三销孔206、第四销孔207匹配设置。第二平板201上匹配第一操作孔108设置有第二操作孔208,第一操作孔108和第二操作孔208用于为设置锁止件即开口销302提供通道。即每个销孔均对应设置有一个第一操作孔108或第二操作孔208,当匹配的两个销孔位置对齐以供插设销轴301时,相应的第一操作孔108和第二操作孔208也正好对齐。如图8所示,在对齐的相应销孔中插入销轴301后,销轴301的尾部正好位于对齐的相应的第一操作孔108和第二操作孔208下方,以供人工插设或移除开口销302。同样地,对应每个第二螺纹孔111,第一平板101上设置有一个第三操作孔109,用于在抽拉外梁1连接至spmt模块时方便操作。

52.本实施例的抽拉式连接梁还包括电气中继线和液压中继管,分别用于连接至抽拉连接梁两端的两个spmt模块之间的电气连接和液压连接;电气中继线和液压中继管分别包括可伸缩部分。具体地,液压中继管包括接口、硬管段和软管段;电气中继线包括航空插头或航空插座和连接段;其中电气中继线的连接段和液压中继管的软管段通过折叠挂设或通过拖链式布置实现可伸缩连接,以适应抽拉式连接梁的不同长度的状态。电气中继线和液

压中继管均布置在第一平板101和第二平板201下方的腔体内,并在第一端板105和第二端板205上设置航空插头或航空插座和接口。电气中继线和液压中继管也可布置在抽拉外梁1和抽拉内梁2的侧面。

53.由于第一插销耳板110和第二插销耳板209分别和spmt模块两端的耳板插销接口匹配设置,而spmt模块两端的耳板插销接口可用于多个spmt模块的相互串联,因此多个本实施例的抽拉式连接梁也可依次通过插销连接一个抽拉式连接梁的第一插销耳板110和另一个抽拉式连接梁的第二插销耳板209、并通过双头螺栓依次连接一个抽拉式连接梁的第二螺纹孔111和另一个抽拉式连接梁的第三螺纹孔210,从而拼接成更长的抽拉式连接梁,提供了灵活的配置方式。

54.本实施例的侧板结构、v形加强件结构均可大大增加连接梁的弯曲刚度,同时结构简单,无需大型铸造设备或加工中心进行生产,可通过简单的板材拼焊制成,成本较低,实用性好;而且可灵活进行更改设计,适应性好,本领域技术人员可根据不同的应用需求仅用1到2个工作日即可完成设计修改和计算验证过程,再用很短的时间完成加工更改或重新制作。

55.实施例二:一种抽拉式连接梁。

56.本实施例与实施例一的区别在于,省去了第一端板105、第一插销耳板110、第二端板205、第二插销耳板209、第一操作孔108、第二操作孔208、第一销孔106、第二销孔107、第三销孔206、第四销孔207。同时,如图9所示,在第一平板101上设置有多个台阶孔112、在第二平板201上匹配台阶孔112设置多个第一螺纹孔211,并将连接件由插销组件3改为螺栓4,螺栓4设置于台阶孔112内并通过第一螺纹孔211可拆卸地将抽拉外梁1和抽拉内梁2固定。

57.螺纹连接的强度更高,但连接时操作不如销轴连接方便,适于承载要求较高的场合。作为本实施例的变化方式,可以省去第一加强件104和第二加强件204,并将抽拉外梁1设计成方钢形状、将抽拉内梁2设计成匹配的方钢形状或简单的钢板状,由于螺栓连接强度较高,也可实现一定的承载能力。为了便于抽拉连接梁的安装和拆卸,还可在第一加强件104底部设置可伸缩的支腿,例如用法兰螺母和丝杠组成的可伸缩支腿,在安装和拆卸抽拉连接梁时起到支撑和微调高度的作用,可替代液压车或千斤顶,适用于需要相对较频繁拆装或长度调节的场合。台阶孔112也可设置在第一侧板102和第二侧板103上,第一螺纹孔211相应地设置在第三侧板202和第四侧板203上,可以实现相似的功能。另外,由于实施例一的销轴301有一定的自定位功能,在抽拉外梁1和抽拉内梁2的滑动调节过程中容易插入对应的销孔,而螺栓4则不容易在调节过程中迅速实现连接;因此还可将实施例一的销轴销孔连接和实施例二的螺栓连接相结合,即采用若干个销轴301,例如两侧各1个,在抽拉外梁1和抽拉内梁2的抽拉长度调节基本到位后,相对容易地找准时机插入对应的销孔,实现抽拉外梁1和抽拉内梁2之间的准确定位,此时螺栓4即可方便地通过第一螺纹孔211进行进一步固定连接。

58.实施例三:一种模块运输车。

59.本实施例的模块运输车包括两个spmt模块5和一个实施例一所述的抽拉式连接梁,抽拉外梁1连接至一个spmt模块5,抽拉内梁2连接至另一个spmt模块5,构成spmt模块5之间的硬拼接。如图10和图11所示,spmt模块5具有位于两端的八个第四螺纹孔503、位于其第一端的第一耳板插销接口501、位于其第二端的第二耳板插销接口502。

60.本实施例还包括ppu动力头,ppu动力头连接至第一个spmt模块5的第一端,并为所有的spmt模块5提供液压动力和控制。第一个spmt模块5的第二端连接至抽拉外梁1,抽拉内梁2连接至第二个spmt模块5的抽拉外梁1。上述连接包括机械连接和电气、液压连接。机械连接包括:ppu动力头和第一个spmt模块5的第一端的机械连接;第一个spmt模块5的第二端和抽拉外梁1之间通过双头螺栓连接第四螺纹孔503和第二螺纹孔111、通过液压插销连接第二耳板插销接口502和第一插销耳板110;抽拉内梁2和第二个spmt模块5的第一端之间通过双头螺栓连接第三螺纹孔210和第四螺纹孔503、通过液压插销连接第二插销耳板209和第一耳板插销接口501。电气连接和液压连接通过抽拉式连接梁的电气中继线和液压中继管及相应的接口、航空插座或航空插头实现。

61.在用抽拉式连接梁连接两个spmt模块5的时候,可通过液压车或千斤顶或抽拉外梁1上设置的可调支撑将抽拉式连接梁调整至合适的高度,即可进行连接操作。完成连接后,即可撤除或收起支撑设备或装置,并进行长度调节。抽拉外梁1和抽拉内梁2之间的滑动可借助spmt模块5的动力实现,而无需专门的设备。还可在抽拉外梁1和抽拉内梁2之间设置导轨或用于减小摩擦的滑块或滚轮,以进一步减小滑动时的摩擦力。

62.作为本实施例的变化方式,可以通过类似的方式用多个相同或不同的抽拉式连接梁连接多个相同或不同的spmt模块;抽拉式连接梁的宽度也可不必与spmt模块5的宽度相同,例如宽度较大的spmt模块可通过较窄的抽拉式连接梁相连,或者通过两个以上的较窄的抽拉式连接梁相连;抽拉式连接梁之间也可相互串联连接。第四螺纹孔503、第一耳板插销接口501和第二耳板插销接口502为spmt模块的常见设置,但也可采用其他连接方式,仅需将抽拉式连接梁的连接接口匹配spmt模块的连接接口设置即可。另外抽拉式连接梁还可用于spmt模块之间的横向连接,也可实现连接距离可调的效果。

63.上述仅为本技术的较佳实施例及所运用的技术原理,在不脱离本技术构思的情况下,还可以进行各种明显的变化、重新调整和替代。本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点和功效。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神的情况下进行各种修饰或改变。在不冲突的情况下,以上实施例及实施例中的特征可以相互组合。