1.本实用新型涉及一种防松装置,特别涉及一种用于安装在制动轨轨腰上的防松装置,属于铁路驼峰货运编组站场车辆减速器设备的技术领域。

背景技术:

2.制动轨和制动钳应用于铁路驼峰货运编组场上,是车辆减速器设备中二个重要部件,当编组溜放的货运车辆经过车辆减速器设备时,设备中制动轨和制动钳与货运车辆的车轮进行钳夹制动时,促使每节溜放车辆起到减速作用。使用中制动轨和制动钳安装状态是,一根长度8.2米制动轨上安装7组制动钳,二者间通过14只m30x110螺柱进行连接,制动轨在间距1.2米之间分节安装7组制动钳,制动轨分节钻有14个φ32安装连接孔,7组制动钳的双臂上有14个φ34安装连接孔,每对安装连接孔之间用m30

×

110螺柱紧固连接。当编组溜放的货运车辆接近制动轨和制动钳开始制动时,信号系统传递给动力组件,通过制动钳抬起制动轨对货运车辆车轮内外两侧进行钳夹磨擦式制动减速,达到预期减速后才解除制动状态,车辆车轮内外两侧的制动轨才脱离车轮,整个制动过程中,制动轨和制动钳承受巨大的磨擦交变冲击力和剧烈颤抖,导致每次工作时 m30x110螺柱在受力冲击下开始松懈,严重时直接剪切、断裂,同时,也使制动轨的安装孔和制动钳双臂的安装孔受到强烈冲击中断裂。当前我国铁路货运向重载化、快速化方向发展,车辆编组密度也大大提高,每月编组量突破2万辆,每辆被编组的车辆从溜放速度25千米/小时减速到5千米/小时的安全连挂速度时,车辆减速器设备最终依靠制动轨和制动钳夹紧车轮形成摩擦控制得以实现。可见驼峰场上的车辆减速器设备上紧固制动轨和制动钳的m30x110螺柱,在车辆减速器设备中起着至关重要的紧固连接作用。因此对紧固制动轨和制动钳的 m30x110螺柱在使用中安全性和可靠性提出了更高的要求。

3.现有车辆减速器设备上使用紧固连接制动轨和制动钳上m30x110螺柱有两种类型:一是选用等级10.8级m30x110螺柱;二是在10.8级m30x110螺柱配置的螺母丝扣内填埋一根弹力钢丝,作为防转作用。

4.在一根长度8.2米制动轨以1.2米分节均钻孔14个φ32安装连接孔。制动轨轨腰厚度为16.5mm-20mm的规格尺寸,轨腰弧曲线为r300-r600之间,致使 m30x110螺柱与制动轨和制动钳在安装后不能紧密贴合,当溜放货运车辆车轮与制动轨和制动钳在制动时,强大的磨擦交变冲击力和剧烈颤抖,致使紧固连接在制动轨和制动钳上m30x110螺柱出现松懈、剪切、断裂,同时,制动轨的安装孔和制动钳双臂安装孔受到强烈冲击下开裂、断裂,引发溜放货运车辆在制动轨制动时,失去作用发生夹跳,造成制动轨轨面成s型走行线,严重时会发生货运车辆脱轨等故障发生。

5.m30x110螺柱与制动钳和制动轨不能紧密贴合,受磨擦交变冲击力和剧烈颤抖,致使制动轨和制动钳与m30x110螺栓出现松懈、剪切、断裂的情况发生,引发溜放车辆发生夹跳,制动轨轨面成s型走行线。

6.车辆减速器设备上m30x110螺柱、制动轨、制动钳三种部件,本应依靠 m30x110螺

柱紧固连接,由于磨擦交变冲击力和剧烈颤抖所产生的冲击力极易造成螺栓松懈、剪切、断裂,造成溜放货运车辆发生夹跳,制动轨轨面成s型走行线,并造成m30x110螺柱被剪切、断裂,使制动轨和制动钳难以紧固连接,引起故障问题,严重影响车辆减速器设备使用的安全可靠性。

7.因此,如何优化设计,改变m30x110螺柱现状存在的缺陷,提高m30x110 螺柱在使用中的安全性和可靠性,就成为该技术领域急需解决的技术难题。

技术实现要素:

8.本实用新型的目的是提供一种防松装置,将m30x110螺柱、制动轨和制动钳组合安装一起,提高铁路驼峰货运编组站场车辆减速器设备在使用中的可靠性和安全性。

9.为实现上述目的,本实用新型采用以下技术方案:

10.一种用于安装在制动轨轨腰上的防松装置,包括防松扳手、弧形固定垫板、螺栓、螺母、防松帽、扣卡片和插销;弧形固定垫板位于制动轨轨腰弧曲线处,防松扳手为两个,对齿安装,防松扳手和弧形固定垫板通过螺栓和螺母螺接,螺母和防松扳手之间设有扣卡片,插销位于螺栓的顶部。

11.优选地,所述防松扳手的宽度为40mm-80mm,厚度5mm-18mm。

12.优选地,所述防松扳手的头部设有圆形齿,数量为24-32,与m30x110 螺柱上螺帽结合,尾部设有直径10-16mm的椭圆孔,端部设有10-30条齿与防松扳手对齿。

13.所述防松帽设有防松直纹和内扣,防松直纹位于防松帽的中部。

14.所述扣卡片表面设有反扣条纹,中间为直径10-16mm的孔。

15.所述螺栓为m12*45螺栓,螺母为m12螺母。

16.本实用新型的优点是:

17.本实用新型的防松装置,将m30x110螺柱、制动轨和制动钳组合安装一起,提高铁路驼峰货运编组站场车辆减速器设备在使用中的可靠性和安全性。

18.为使本实用新型的目的、技术方案和优点更加清晰,以下结合附图和具体实施例,对本实用新型进一步详细说明,但并不意味着对本实用新型保护范围的限制。

附图说明

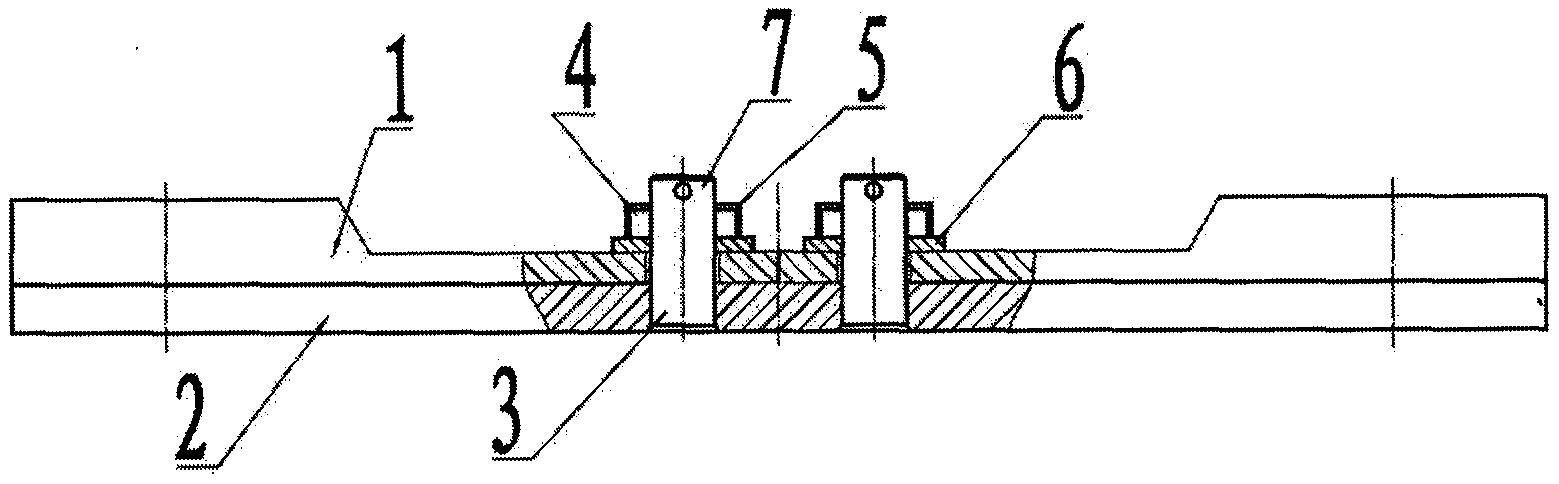

19.图1是本实用新型实施例1的防松装置的结构示意图。

20.图2是本实用新型实施例1的防松装置中防松扳手的结构示意图。

21.图3是本实用新型实施例1的防松装置中防松帽的结构示意图。

22.图4是本实用新型实施例1的防松装置中扣卡片的结构示意图。

23.图5是本实用新型实施例1的防松装置中弧形固定垫板的结构示意图。

24.图6是本实用新型实施例1的防松装置中安装结构示意图。

25.主要附图标记:

26.1 防松扳手

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2 弧形固定垫板

27.3 m12*45螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4 m12螺母

28.5 防松帽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6 扣卡片

29.7 插销

具体实施方式

30.除非特别说明,本实用新型具体实施方式中3、4、7零部件均为市场上可购的通用零部件,所用的方法均为本领域现有的通用方法。

31.实施例1

32.实施例1如图1所示,是本实用新型实施例1的防松装置的结构示意图;其中,1为防松扳手,2为弧形固定垫板,3为m12*45螺栓,4为m12螺母,5 为防松帽,6为扣卡片,7为插销;本实用新型实施例1的防松装置包括防松扳手1、弧形固定垫板2、m12*45螺栓3、m12螺母4、防松帽5、扣卡片6和插销7;弧形固定垫板2位于制动轨轨腰弧曲线处,其上放置两个防松扳手1,两个防松扳手1对齿安装,防松扳手1和弧形固定垫板2通过m12*45螺栓3和 m12螺母4螺接,m12螺母4和防松扳手1设有扣卡片6,插销7位于m12*45 螺栓3的顶部;

33.如图2所示,是本实用新型实施例1的防松装置中防松扳手的结构示意图;其中,1-1为齿,1-2为直径10-16mm的椭圆孔,1-3为条齿,1-4为正扣条纹;防松扳手1的宽度为40mm-80mm,厚度5mm-18mm,齿1-1位于防松扳手 1的头部,数量为24齿-32齿,与m30x110螺柱上螺帽结合,直径10-16mm的椭圆孔2位于防松扳手1的尾部,条齿1-3位于防松扳手1的端部,条齿的数量为10-30齿;

34.如图3所示,是本实用新型实施例1的防松装置中防松帽的结构示意图;其中,5-1是防松直纹,5-2是内扣,防松直纹位于防松帽的中部;

35.如图4所示,是本实用新型实施例1的防松装置中扣卡片的结构示意图;其中,6-1为反扣条纹,6-2为直径10-16mm的孔;

36.如图5所示,是本实用新型实施例1的防松装置中弧形固定垫板的结构示意图;弧形固定垫板2的两端部设有直径30mm的安装连接孔,内侧设有直径12mm或14mm的安装连接孔;

37.如图6所示,是本实用新型实施例1的防松装置的安装结构示意图;防松装置将m30x110螺柱、制动轨和制动钳组合安装一起,提高铁路驼峰货运编组站场车辆减速器设备在使用中的可靠性和安全性。

38.本实用新型的防松装置的安装过程如下:安装时,弧形固定垫板2放入与制动轨轨腰弧曲线处,对接制动轨安装孔和制动钳安装孔的二孔相连接,(安装孔间距分为220-330几种),平放贴合安装,在弧形固定垫板2上安装二只防松扳手1进行对齿安装,弧形固定垫板2与防松扳手1通过两只m12*45螺栓3 相连接,用m12螺母4紧固,m12螺母4的外部套装防松帽5,扣卡片6安装在防松帽5和防松扳手1之间,插销7进入锁闭;弧形固定垫板2为弧曲线 r300-r600,宽为30mm-80mm,厚度5mm-14mm,防松扳手1的宽度为 40mm-80mm,厚度5mm-18mm,齿数为24齿-32齿,端部为10-30齿,放入与 m30x110螺柱的螺帽上面,与制动轨和制动钳安装连接孔距相对应,实现了 m30x110螺柱、制动轨、制动钳在防松装置的作用下紧固连接为一体,有效防止m30x110螺柱在制动轨和制动钳在现场使用出现松懈、剪切、断裂;当溜放货运车辆的车轮与已安装好的防松装置作用下,制动轨和制动钳进行制动作用时,可在承受磨擦交变冲击力的过程中顺利完成通过,解决了原有货运车辆制动时夹跳现象的发生,消除了原有制动轨轨面上s型走行线痕迹,达到货运车辆车轮与制动轨轨面接触磨擦后轨面直线型状,大大提高整体货运车辆顺利通过车辆减速速器设备时,安全可靠性得到了有效保障。

39.以上所述问题结合附图对本实用新型作进一步说明,但并不意味着对本实用新型保护范围的限制。

40.以上以上所述具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,但并不限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。