1.本实用新型属于汽车领域,特别是涉及一种汽车前机舱总成及汽车。

背景技术:

2.现有汽车前机舱总成的前风窗下横梁,采用具有开口断面的一体式结构,以降低整体强度,使得行人撞击前挡风玻璃时,前风窗下横梁能够溃缩变形,提升行人保护性能;但前风窗下横梁为一体式结构,不利于材料性能的合理分配,前风窗下横梁的端部强度低,导致前风窗下横梁端部与车身侧围的连接强度低,前风窗下横梁的中部模态下降,nvh性能差。

3.现有汽车前机舱总成的制动踏板加强板、加速踏板加强板、真空助力器加强板单独设计,总体尺寸大,重量高;加速踏板安装点不在同一个零件上,安装点尺寸精度低;制动踏板加强板与前纵梁、前壁板加强横梁搭接量均小,前壁板侵入量大,碰撞安全性差。

4.现有汽车前机舱总成的仪表板横梁动刚度低,极限工况下存在方向盘抖动风险。

5.现有汽车前机舱总成的前壁板下方前副车架左后安装板与前副车架右后安装板均通过前壁板传力,左右方向上传力路径不连续,碰撞性能差。

技术实现要素:

6.本实用新型所要解决的技术问题是:针对现有方案前风窗下横梁与车身侧围连接强度低,以及nvh性能差的问题,提供一种汽车前机舱总成及汽车。

7.为解决上述技术问题,本实用新型实施例提供一种汽车前机舱总成,包括前壁板和焊接于所述前壁板顶端的前风窗下横梁;其特征在于,所述前风窗下横梁包括左连接板、下横梁本体和右连接板,所述左连接板强度和所述右连接板的强度,均大于所述下横梁本体的强度;

8.所述左连接板焊接于所述下横梁本体的左端,并用于连接车身左侧围;

9.所述右连接板焊接于所述下横梁本体的右端,并用于连接车身右侧围;

10.所述下横梁本体用于安装前挡风玻璃,并能在前挡风玻璃受到行人撞击时溃缩;

11.所述汽车前机舱总成还包括加强支架;所述加强支架设于所述下横梁本体上,并用于提高所述下横梁本体中部的刚度。

12.可选地,所述下横梁本体具有沿左右方向延伸且后侧开口的开口槽;

13.所述加强支架设于所述开口槽内,并与所述开口槽的壁面焊接;

14.所述加强支架设为一个,且位于所述下横梁本体的中部;或者,所述加强支架设为多个,且沿左右方向间隔分布。

15.可选地,所述加强支架包括倒u型支架本体,所述倒u型支架本体的左右两侧的下端设有下翻边,所述倒u型支架本体的左右两侧的前端设有前翻边;

16.所述倒u型支架本体的顶部与所述开口槽的上壁面焊接,所述前翻边与所述开口槽的前壁面焊接,所述下翻边与所述开口槽的下壁面焊接。

17.可选地,还包括加强板,所述加强板焊接于所述前壁板上,用于为真空助力器、制动踏板和加速踏板提供安装点。

18.可选地,还包括焊接于前壁板前侧的前壁板加强横梁;

19.所述加强板向下延伸至所述前壁板加强横梁的正后方。

20.可选地,还包括前纵梁,所述加强板的下端与所述前壁板加强横梁和前纵梁搭接。

21.可选地,所述加强板上设有竖向延伸的两条加强主筋,两条所述加强主筋分设于所述加强板的左端和右端。

22.可选地,还包括仪表板横梁支撑杆和左前减震塔座,所述仪表板横梁支撑杆的前端连接于所述左前减震塔座,后端连接于所述前壁板的用于安装仪表板横梁的部位。

23.可选地,还包括前壁板下横梁、前副车架左后安装板和前副车架右后安装板,所述前副车架左后安装板和所述前副车架右后安装板焊接于所述前壁板的底部,所述前壁板下横梁焊接于所述前壁板的底部,并分别与所述前副车架左后安装板和所述前副车架右后安装板焊接。

24.另一方面,本实用新型还提供了一种汽车,包括前述汽车前机舱总成。

25.本实用新型实施例提供的汽车前机舱总成及汽车,与现有技术相比,为提升行人保护性能,合理设置下横梁本体的强度,使得在碰撞事故中行人撞击前挡风玻璃时,下横梁本体能够溃缩,降低前挡风玻璃对行人的撞击伤害,左连接板和右连接板的强度高,能够提高左连接板与车身左侧围之间,及右连接板与车身右侧围之间的连接强度;

26.前风窗下横梁采用三段式分体结构—左连接板、下横梁本体和右连接板,能够单独成型左连接板、下横梁本体和右连接板,便于加工,且左连接板和右连接板均可采用不同于下横梁本体的材质、厚度,从而保证下横梁本体能溃缩以保护行人,左连接板与车身左侧围之间及右连接板与车身右侧围之间具有足够的连接强度,还能够降低前风窗下横梁的重量;

27.下横梁本体的两端与左连接板和右连接板焊接,因此下横梁本体较靠近两端的部位不易变形,而中部较易变形,特此通过加强支架提高下横梁本体中部的刚度,避免由于下横梁本体的局部模态过低而导致nvh性能差。

附图说明

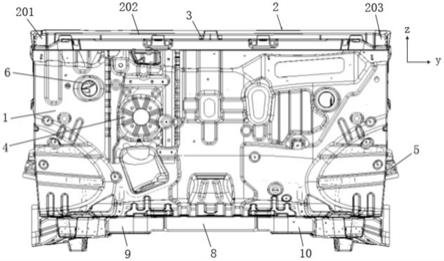

28.图1是本实用新型一实施例提供的汽车前机舱总成的结构示意图;

29.图2是图1所示的汽车前机舱总成在另一视角下的结构示意图;

30.图3是图1所示的汽车前机舱总成在另一视角下的结构示意图;

31.图4是图1中前壁板、下横梁本体和加强支架沿前后方向的剖面图;

32.图5是图1中前风窗下横梁和加强支架的结构示意图;

33.图6是图5中加强支架的结构示意图;

34.图7是图1中加强板的结构示意图;

35.图8是图3中仪表板横梁支撑杆的结构示意图。

36.说明书中的附图标记如下:

37.1、前壁板;101、焊接过孔;

38.2、前风窗下横梁;201、左连接板;202、下横梁本体;2021、开口槽;203、右连接板;

39.3、加强支架;301、u型支架本体;302、下翻边;303、前翻边;

40.4、加强板;401、加强主筋;

41.5、前壁板加强横梁;6、仪表板横梁支撑杆;7、左前减震塔座;8、前壁板下横梁;9、前副车架左后安装板;10、前副车架右后安装板;11、前纵梁。

具体实施方式

42.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

43.本技术中的方向与车辆正常行驶时的方向一致,图1至图3中,用x向表示前后方向(即纵向),且方向箭头指向后方,用y向表示左右方向(即横向),且方向箭头指向右方,用z向表示上下方向(即竖向),且方向箭头指向上方。

44.如图1至图3所示,本实用新型实施例提供的汽车前机舱总成,包括前壁板1和焊接于前壁板1顶端的前风窗下横梁2;

45.前风窗下横梁2包括左连接板201、下横梁本体202和右连接板203,左连接板201强度和右连接板203的强度,均大于下横梁本体202的强度;

46.左连接板201焊接于下横梁本体202的左端,并用于连接车身左侧围;

47.右连接板203焊接于下横梁本体202的右端,并用于连接车身右侧围;

48.下横梁本体202用于安装前挡风玻璃,并能在前挡风玻璃受到行人撞击时溃缩;

49.汽车前机舱总成还包括加强支架3,加强支架3设于下横梁本体202上,并用于提高下横梁本体202中部的刚度。

50.本实用新型实施例提供的汽车前机舱总成,与现有技术相比,为提升行人保护性能,合理设置下横梁本体202的强度,使得在碰撞事故中行人撞击前挡风玻璃时,下横梁本体202能够溃缩,降低前挡风玻璃对行人的撞击伤害,左连接板201和右连接板203的强度高,能够提高左连接板201与车身左侧围之间,及右连接板203与车身右侧围之间的连接强度;

51.前风窗下横梁2采用三段式分体结构—左连接板201、下横梁本体202和右连接板203,能够单独成型左连接板201、下横梁本体202和右连接板203,便于加工,且左连接板201和右连接板203均可采用不同于下横梁本体202的材质、厚度,从而保证下横梁本体202能溃缩以保护行人,左连接板201与车身左侧围之间及右连接板203与车身右侧围之间具有足够的连接强度,还能够降低前风窗下横梁2的重量;

52.下横梁本体202的两端分别与左连接板和右连接板焊接,因此下横梁本体202较靠近两端的部位不易变形,而中部较易变形,特此通过加强支架3提高下横梁本体202中部的刚度,避免由于下横梁本体202的局部模态过低而导致nvh性能差。

53.具体地,如图5所示,加强支架3可设为一个,优选加强支架3位于下横梁本体202的中部,下横梁本体202的中部距离左连接板201、右连接板203较远,在此处设置加强支架3,更有利于提高nvh性能,且结构较为简单;

54.当然,加强支架3也可以设为多个,优选多个加强支架3沿左右方向间隔分布,以对下横梁本体202的不同位置进行加强。更优选地,加强支架3为n个,n≥2,加强支架3位于下

横梁本体202的n+1等分处,如加强支架3为两个时,在横梁本体分为三等分段,相邻两段的交接处设置加强支架3。

55.在一实施例中,如图1、图4和图5所示,下横梁本体202具有沿左右方向延伸且后侧开口的开口槽2021;

56.加强支架3设于开口槽2021内,并与开口槽2021的壁面焊接。通过设置开口槽2021,使得在碰撞事故中行人撞击前挡风玻璃时,下横梁本体202能够溃缩,设置加强支架3对下横梁本体202进行加强,改善前风窗区域局部模态,能够避免由于下横梁本体202的局部模态过低而导致nvh性能差。

57.具体地,加强支架3与开口槽2021的前壁面、上壁面和下壁面焊接,有利于对下横梁本体202进行局部加强。

58.优选地,如图5和图6所示,加强支架3包括倒u型支架本体301,倒u型支架本体301的左右两侧的下端设有下翻边302,倒u型支架本体301的左右两侧的前端设有前翻边303;

59.倒u型支架本体301的顶部与开口槽2021的上壁面焊接,前翻边303与开口槽2021的前壁面焊接,下翻边302与开口槽2021的下壁面焊接。有利于减轻加强支架3的重量,加强支架3能对下横梁本体202进行加强,倒u型支架本体301能随下横梁本体202溃缩,不会因为加强支架3的设置而影响前风窗下横梁2的行人保护功能。

60.在一实施例中,如图1和图7所示,还包括加强板4,加强板4焊接于前壁板1上,用于为真空助力器、制动踏板和加速踏板提供安装点。加强板4集成了制动踏板加强板4、加速踏板加强板4和真空助力器加强板4,减少零件数量,提高尺寸精度。可适当减小加强板4的横向尺寸,降低重量。

61.在一实施例中,如图1和图3所示,还包括焊接于前壁板1前侧的前壁板加强横梁5;

62.加强板4向下延伸至前壁板加强横梁5的正后方。增加加强板4的竖向尺寸,使加强板4与前壁板加强横梁5具有一定的重叠量,有利于降低前壁板1侵入量,提高碰撞安全性。

63.在一实施例中,如图1至图3所示,还包括前纵梁11,加强板4的下端与前壁板加强横梁5和前纵梁11搭接,更利于降低前壁板1侵入量,提高碰撞安全性。

64.在一实施例中,如图7所示,加强板4上设有竖向延伸的两条加强主筋401,两条加强主筋401分设于加强板4的左端和右端,有利于提高真空助力器、制动踏板和加速踏板安装点刚度。

65.在一实施例中,如图1、图3和图8所示,还包括仪表板横梁支撑杆6和左前减震塔座7,仪表板横梁支撑杆6的前端连接于左前减震塔座7,后端连接于前壁板1的用于安装仪表板横梁的部位。提高前壁板1上的仪表板横梁安装点的动刚度,改善方向盘抖动。

66.在一实施例中,如图1所示,还包括前壁板下横梁8、前副车架左后安装板9和前副车架右后安装板10,前副车架左后安装板9和前副车架右后安装板10焊接于前壁板1的底部,前壁板下横梁8焊接于前壁板1的底部,并分别与前副车架左后安装板9和前副车架右后安装板10焊接,使得前副车架左后安装板9和前副车架右后安装板10在左右方向上的传力路径连续,提高碰撞安全性。

67.优选地,前壁板1上设有两个焊接过孔,在焊接过孔处将前壁板下横梁8的两端分别与前副车架左后安装板9和前副车架右后安装板10焊接。

68.另一方面,未图示地,本实用新型还提供了一种汽车,包括前述任一实施例述及的

汽车前机舱总成。

69.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。