1.本实用新型涉及汽车零部件领域,具体涉及一种前防撞梁总成。

背景技术:

2.现有车型中,车身前防撞梁总成通过主防撞梁+副防撞梁形成,副防撞梁采用圆管结构,且副防撞梁未与纵梁前段直接搭接,此方案,存在以下缺点:副防撞梁的刚度、强度弱,对整车碰撞效果差;副防撞梁未与纵梁前段直接搭接,未连接至前副车架安装板,整车前端横摆较差。

3.因此,为解决以上问题,需要一种前防撞梁总成,能够提高副防撞梁的结构强度,以及提高整车的抗碰撞系数,优化整车前端横摆。

技术实现要素:

4.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供前防撞梁总成,能够提高副防撞梁的结构强度,以及提高整车的抗碰撞系数,优化整车前端横摆。

5.本实用新型的前防撞梁总成,包括主防撞梁、副防撞梁和副车架前安装板,所述主防撞梁安装于副车架前安装板,所述副防撞梁安装于主防撞梁,所述副防撞梁和副车架前安装板通过加强件连接,所述加强件与主防撞梁、副防撞梁和副车架前安装板构成封闭式环状结构。

6.进一步,所述副防撞梁安装于所述主防撞梁沿高度方向的底部,且所述副防撞梁沿高度方向的截面呈矩形。

7.进一步,所述主防撞梁上设置有用于安装副车架前安装板的安装座,所述安装座上具有第一溃缩筋。

8.进一步,所述副车架前安装板上形成有第二溃缩筋,所述第二溃缩筋沿纵向靠近所述安装座与副车架前安装板的连接处。

9.进一步,所述第二溃缩筋呈“十”字形。

10.进一步,所述加强件包括连接的前连接件和后连接件,所述前连接件安装于副防撞梁,所述后连接件安装于副车架前安装板。

11.进一步,所述前连接件近似平行于副车架前安装板,所述后连接件呈弧形连接前连接件和副车架前安装板。

12.进一步,所述前连接件底部设置有封板。

13.进一步,所述前连接件可拆卸的安装于副防撞梁,所述副车架前安装板沿高度方向的底部设置有第二安装座,所述后连接件可拆卸的安装于第二安装座。

14.进一步,所述副防撞梁通过支撑件连接主防撞梁,所述支撑件的截形近似为“几”字形,“几”字的顶部固定于主防撞梁,底部固定于副防撞梁。

15.本实用新型的有益效果是:本实用新型公开的一种前防撞梁总成,加强件通过螺接的方式连接副防撞梁和副车架前安装板与之形成一个封闭环,利于碰撞过程中力的分散

与传递,并提升副车架前端横摆,提高副防撞梁刚度、强度,提升整车碰撞性能;增加纵梁前端碰撞溃缩。

附图说明

16.下面结合附图和实施例对本实用新型作进一步描述:

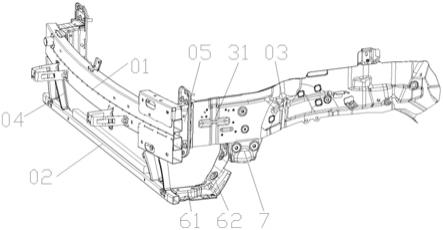

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的爆炸结构示意图;

19.图3为本实用新型的主视结构示意图;

20.图4为本实用新型的侧视结构示意图;

21.图5为本实用新型的俯视结构示意图。

具体实施方式

22.图1为本实用新型的结构示意图,如图所示,本方案中横、纵等方向均为将本构造安装于车身后的横、纵等方向,在此不再赘述;本实施例中的前防撞梁总成包括主防撞梁01、副防撞梁02和副车架前安装板03,所述主防撞梁01安装于副车架前安装板03,所述副防撞梁02安装于主防撞梁01,所述副防撞梁02和副车架前安装板03通过加强件连接,如图所示,所述加强件与主防撞梁01、副防撞梁02和副车架前安装板03构成沿横向的封闭式环状结构。且加强件通过螺接的方式连接副防撞梁02和副车架前安装板03与之形成一个封闭环,利于碰撞过程中力的分散与传递,并提升副车架前端横摆,提高副防撞梁02刚度、强度,提升整车碰撞性能;增加纵梁前端碰撞溃缩;本方案仅展示其中一侧结构,实际使用时在防撞梁的两侧均为此结构,在此不再赘述,本方案中加强件近似的布置在副防撞梁02沿横向的端部,以提高其连接效果。

23.本实施例中,所述副防撞梁02安装于所述主防撞梁01沿高度方向的底部,且所述副防撞梁02沿高度方向的截面呈矩形。本专利中副防撞梁02由圆管(材质:q235,外径30mm,壁厚1.2mm,屈服强度235mpa)变更为矩形管(材质:hc550la,外径30*30mm,壁厚2.0mm,屈服强度550mpa),强度、刚度均大幅度提升,并且便于与加强件的螺接,提高螺接面的稳定性,保证整体结构的动刚度。

24.本实施例中,所述主防撞梁01上设置有用于安装副车架前安装板03的安装座05,所述安装座05上具有第一溃缩筋51。如图所示,安装座05沿纵向位于主防撞梁01上,并且第一溃缩筋51的溃缩方向也为纵向布置的,同时第一溃缩筋51为多个且沿纵向间隔分布于安装座05,以使得安装座05具有溃缩筋一面呈波浪状,可大幅度提升正面碰撞溃缩的吸能效果,碰撞后有较好的吸能效果,减少乘员舱侵入量,提高对司乘人员的防护效果,所述安装座05沿横向的周缘向外凸出形成安装平台,副车架前安装板03通过螺接的方式安装于安装平台,且螺接的方式通用性更强,便于对各构件的拆装。

25.本实施例中,所述副车架前安装板03上形成有第二溃缩筋31,所述第二溃缩筋31沿纵向靠近所述安装座05与副车架前安装板03的连接处。如图所示,第二溃缩筋31的布置同样有利于提升侧面碰撞溃缩的吸能效果,碰撞后有较好的吸能效果,减少乘员舱侵入量,提高对司乘人员的防护效果,并且第二溃缩筋31位于加强件与副车架前安装板03的前端,更使得提高了封闭环状结构的吸能效果,同时提高了环状结构的抗力能力,提高位于主防

撞梁01端部位置的碰撞强度。

26.本实施例中,所述第二溃缩筋31呈“十”字形。以提高碰撞时副车架前安装板03的溃缩吸能能力,提高防护效果。如图所示“十”字形的结构为碰撞力提供了导向的作用,使得在受到严重碰撞时在特定位置发生溃缩吸能,提升对司乘人员的防护效果。

27.本实施例中,所述加强件包括连接的前连接件61和后连接件62,所述前连接件61螺接安装于副防撞梁02,所述后连接件62螺接安装于副车架前安装板03,所述前连接件61和后连接件62以相互搭接焊接的方式连接。如图所示的,前连接件61和后连接件62均为u形钣金件,可提高抗扭系数,并能吸收较大的碰撞能量,具有良好的溃缩结构,并且副车架前安装板03上还安装有第二安装座7,后连接件62即螺接安装于第二安装座7,第二安装座7呈闭口的盒状结构连接在副车架前安装板03底部,更靠近后连接件62与其连接,以提高后连接件62与副车架前安装板03的连接强度。

28.本实施例中,沿横向投影上所述前连接件61近似平行于副车架前安装板03,所述后连接件62呈弧形连接前连接件61和副车架前安装板03。如图所示的,此类布置的优势在于既能保证前端正面碰撞时的传力溃缩特性,又能保证加强件具备足够的连接强度,保证副防撞梁02与副车架前安装板03之间的力的传递,提高防护效果,并且弧形结构的后连接件62更能有效的对碰撞力进行吸收和导向,使得整体的防护构造先在特定位置发生溃缩,提升对司乘人员的防护效果。

29.本实施例中,所述前连接件61底部设置有封板63,所述封板63焊接在前连接件61的底部并螺接于后连接件62的翻边,且前连接件通过封板63螺接于副防撞梁,进一步加强前连接件61和后连接件62的连接强度,和整体结构件的结构强度,保证具备足够的连接能力和吸能能力。封板63的设置可进一步提高前连接件61的结构强度,由于其位于前端,是吸收碰撞力的主要承重点,需足够的结构强度去保证车内司乘人员的安全。

30.本实施例中,所述前连接件61可拆卸的安装于副防撞梁02,所述副车架前安装板03沿高度方向的底部设置有第二安装座7,所述后连接件62可拆卸的安装于第二安装座7。可拆卸的安装方式,提高了结构安装的安装效率,并且通用性强可适用于大部分车型,并且便于拆装维修更换方便。

31.本实施例中,所述副防撞梁02通过支撑件04连接主防撞梁01,所述支撑件04的截形近似为“几”字形,“几”字的顶部固定于主防撞梁01,底部固定于副防撞梁02。如图所示的支撑件04为两个,分别位于副防撞梁02的两端,以提高与主防撞梁01的连接强度,提高结构稳定性,“几”字形的结构可提升二者的连接强度,并且便于主防撞梁01和副防撞梁02的连接,同时“几”字形结构在横向上形成多个间隔的框架结构,有利于提升碰撞的防护效果。

32.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。