1.本发明涉及汽车车身,具体涉及一种汽车行李箱抗冲击结构。

背景技术:

2.行李箱抗冲击梁是一个涉及碰撞安全法规的车体关重部件,直接关系到行李箱冲击试验时对后座椅倾入量的大小。gb15083-2019《汽车座椅、座椅固定装置及头枕强度要求和试验方法》为国家强制法规,其中附录f《行李位移乘客防护装置的试验方法》,对汽车发生碰撞时行李向后排座椅的侵入提出了明确要求。该法规对座椅本身的强度和座椅后部的支撑结构都提出了更高的要求。现有行李箱抗冲击梁,更注重满足强度要求并未对工艺性、轻量化及成本进行充分考虑,导致行李箱抗冲击梁装配效率低、重量重、成本高,不利于整车轻量化和成本的控制。

3.现有行李箱抗冲击梁结构(参见图1和图2)存在的缺陷主要有以下几点:(1)现有行李箱抗冲击梁为左右对称件,由左抗冲击梁11和右抗冲击梁12组成,左右相似度高,装配时不易区分;左抗冲击梁11和右抗冲击梁12与置物板13和后地板16通过螺栓14、15、17、18连接,安装点设计较多,装配效率低;(2)左抗冲击梁11和右抗冲击梁12之间没有连接,结构较弱,因此需要的截面的直径和厚度较大,才能满足行李箱冲击试验的要求,构件重量较重,轻量化差,成本高。

4.因此,需对现有的行李箱冲击梁结构进行优化设计。

5.cn 206812898u公开了“一种汽车行李箱冲击梁与置物板的焊接加强结构”,包括行李箱冲击梁、置物板、与置物板下部焊接的第一支撑件、与置物板右部和第一支撑件右部焊接的第二支撑件,其特征是:还包括设在所述置物板、第一支撑件、第二支撑件重叠焊接部位的加强件,所述行李箱冲击梁的一端通过螺栓与所述第一支撑件、第二支撑件和加强件固定连接。其强度大,在碰撞时,能够防止行李箱冲击梁产生与置物板的连接部位发生钣金开裂和螺栓脱落的现象,减小车内行李箱向成员舱的入侵量,从而少对成员造成伤害,保证乘员安全;结构简单,安装方便。毫无疑问,该专利文献公开的技术方案不失为所属技术领域的一种有益尝试。

技术实现要素:

6.本发明的目的是提供一种汽车行李箱抗冲击结构,其结构强度高,具有较高的抗冲击能力,能够满足行李箱冲击试验要求,装配方便、快捷,能够减轻重量、降低成本。

7.本发明所述的一种汽车行李箱抗冲击结构,包括与汽车后地板和搁物板固定连接的行李箱抗冲击梁,其特征是:所述行李箱抗冲击梁呈“v”形,在行李箱抗冲击梁的下部固定连接有横置的加强件,形成倒“a”形结构;所述行李箱抗冲击梁上部的左端和右端与搁物板固定连接,所述行李箱抗冲击梁下端的中部与汽车后地板固定连接;所述搁物板的左端与连接在车身上的左搁物板支撑连接、右端与连接在车身上的右搁物板支撑连接。

8.进一步,所述行李箱抗冲击梁上部的左端设有左安装面,左安装面上设有左安装

孔,行李箱抗冲击梁上部的左端通过连接件与左安装孔配合与搁物板及左搁物板支撑固定连接;所述行李箱抗冲击梁上部的右端设有右安装面,右安装面上设有右安装孔,行李箱抗冲击梁上部的右端通过连接件与右安装孔配合与搁物板及右搁物板支撑固定连接;所述行李箱抗冲击梁的下端中部设有中安装面,中安装面上设有中安装孔,行李箱抗冲击梁的下端中部通过连接件与汽车后地板固定连接。

9.进一步,所述行李箱抗冲击梁采用截面为椭圆形的管材制成,其椭圆形截面长轴方向与行李箱冲击试验冲击的方向一致,即与整车坐标的x方向一致,椭圆形截面短轴为非受力方向。

10.进一步,所述加强件采用断面为椭圆形的管材制成,其椭圆形断面长边与行李箱冲击试验冲击的方向一致,即与整车坐标的x方向一致,椭圆形断面短边为非受力方向。

11.本发明的有益效果:由于李箱抗冲击梁为一体成型的“v”形结构,其下部与横置的加强件固,定连接,形成倒“a”形结构,使之具有较高的强度,能够满足行李箱冲击试验要求;抗抗冲击能力明显优于现有的分体式结构。

12.由于行李箱抗冲击梁采用截面为椭圆形的管材制成,其椭圆形截面长轴方向与行李箱冲击试验冲击的方向一致,即与整车坐标的x方向一致,椭圆形截面短轴为非受力方向。椭圆形截面短轴可以适当减小尺寸,通过调节椭圆形截面长轴和短轴的尺寸比例,能够在满足性能的前提下,实现减重降本。

13.由于加强件采用断面为椭圆形的管材制成,其椭圆形断面长边与行李箱冲击试验冲击的方向一致,即与整车坐标的x方向一致,椭圆形断面短边为非受力方向。椭圆形断面短边可以适当减小尺寸,通过调节椭圆形断面长边和短边的尺寸的比例,能够在满足性能的前提下,实现减重降本。

附图说明

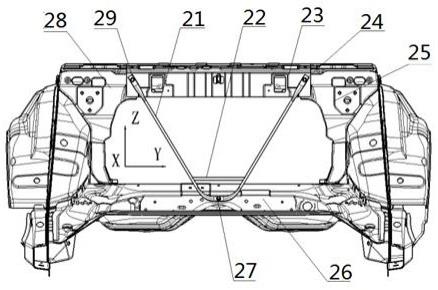

14.图1是现有行李箱抗冲击梁安装结构示意图;图2是图1的a-a剖视图;图3是本发明的结构示意图;图4是本发明的行李箱抗冲击梁的结构示意图;图5是图4的b-b剖视图;图6是图4的c-c剖视图。

15.图中(技术特征):11—左抗冲击梁,12—右抗冲击梁,13—置物板,14/15/17/18—螺栓,16—后地板。

16.21—行李箱抗冲击梁,211—左安装面,212—左安装孔,213—右安装面,214—右安装孔,215—中安装面,216—中安装孔,217—椭圆形截面长轴,218—椭圆形截面短轴,22—加强件,221—椭圆断面长边,222—椭圆断面短边;23—搁物板,24/27/29—连接件;25—右搁物板支撑:

26—汽车后地板;28—左搁物板支撑。

具体实施方式

17.下面结合附图对本发明作详细说明参见图3至图6所示的一种汽车行李箱抗冲击结构,包括与汽车后地板26和搁物板23固定连接的行李箱抗冲击梁21,其特征是:行李箱抗冲击梁21呈“v”形,在行李箱抗冲击梁21的下部固定连接有横置的加强件22,形成倒“a”形结构;该倒“a”形结构,具有较高的强度,能够满足行李箱冲击试验要求。

18.行李箱抗冲击梁21上部的左端和右端与搁物板23固定连接,行李箱抗冲击梁21下端的中部与汽车后地板26固定连接;所述搁物板23的左端与连接在车身上的左搁物板支撑28连接、右端与连接在车身上的右搁物板支撑25连接。

19.行李箱抗冲击梁21上部的左端设有左安装面211,左安装面上设有左安装孔212,行李箱抗冲击梁21上部的左端通过连接件29与左安装孔212配合与搁物板23及左搁物板支撑28固定连接;行李箱抗冲击梁21上部的右端设有右安装面213,右安装面上设有右安装孔214,行李箱抗冲击梁21上部的右端通过连接件24与右安装孔214配合与搁物板23及右搁物板支撑25固定连接;所述行李箱抗冲击梁21的下端中部设有中安装面215,中安装面上设有中安装孔216,行李箱抗冲击梁21的下端中部通过连接件27与汽车后地板26固定连接。连接件24、连接件27和连接件29均为螺栓。

20.行李箱抗冲击梁21采用截面为椭圆形的管材制成,其椭圆形截面长轴217方向与行李箱冲击试验冲击的方向一致,即与整车坐标的x方向一致,椭圆形截面短轴218为非受力方向。椭圆形截面短轴可以适当减小尺寸,通过调节椭圆形截面长轴和短轴的尺寸比例,能够在满足性能的前提下,实现减重降本。

21.加强件22采用断面为椭圆形的管材制成,其椭圆形断面长边221与行李箱冲击试验冲击的方向一致,即与整车坐标的x方向一致,椭圆形断面短边221为非受力方向。椭圆形断面短边可以适当减小尺寸,通过调节椭圆形断面长边和短边的尺寸的比例,能够在满足性能的前提下,实现减重降本。

22.综上所述,本发明所述汽车行李箱抗冲击结构,具有较高的抗冲击能力,装配简单,效率更高,结构受力更好,满足相同性能要求条件下,实现重量更轻,成本更低。