一种用于多场景的模块化agv

技术领域

1.本发明涉及智能无人运输技术领域,具体为一种用于多场景的模块化agv。

背景技术:

2.物流涵盖工业生产和商业的很多行业,包括产品从生产到走向市场的各个阶段,进入新世纪以来物流行业转变的一个方向就是自动化水平的提高。我国制造、食品和物流运输等行业取得了长足的发展,逐步缩小与世界先进水平的差距,在生产设备管理水平以及创新能力上都取得了重大突破,但是在生产的自动化方面与世界先进水平还存在着巨大的差距,而生产的自动化水平不仅体现在直接生产设备的自动化水平,还体现在贯穿生产、仓储、物流等过程的搬运仓储自动化上。随着生产力的不断提高,产品生产周转的速度也不断加快。在汽车行业中,根据《2018-2024年中国自动化物流系统行业分析及发展趋势研究报告》研究汽车行业的存货周转率从2009年的9.3激增到2019年的13.2;2019年电子商务市场交易额预计将达到32.7万亿,快递业务量也从2009年的23.39亿件增加到2018年的372.8亿件。急剧加速的产品周转速度和快递数量对物流系统提出了新的要求,据调查我国的物流自动化普及率只有20%,而欧美发达国家的物流自动化普及率达到了80%,国内大部分企业生产和仓储过程中的搬运主要是通过叉车及平板拖车等有人操纵的平台为主,这种操作方式不仅效率低,成本高还容易因工人的操作水平不高或者是操作失误带来安全隐患,因此逐步采用agv代替人工来完成搬运工作将是一种趋势。

3.目前市面上己有的agv大多属于专用的大型化产品,如牵引式agv,背负式agv,叉车式agv等,这些agv产品用途单一,价格昂贵,很难实现大规模使用,这也就造成企业为应对不同的生产需要,要对应采购相应的专门化agv,这就给企业带来巨大的成本压力和后勤维护使用压力,鉴于此,本项目提出一种模块化的agv驱动单元,通过不同驱动单元的灵活组合来应对不同的工作环境,这样企业仅需采购一种agv驱动单元就可应对大部分的工作需要,极大地降低了企业的成本和后勤维护使用压力,可以帮助企业更快的,更经济的实现由人工操作到自动化操作的转变。

技术实现要素:

4.本发明的目的在于提供一种用于多场景的模块化agv,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种用于多场景的模块化agv,包括模块化agv单元的机械结构、模块化agv单元电路和转弯控制系统,其中模块化agv单元的机械结构包括车体结构、驱动结构,顶升机构和连接机构,所述模块化agv单元的电路包括蓄电池稳压电路系统、轮毂电机驱动器和通信系统。

6.优选的,所述车体结构采用框架式结构。

7.优选的,所述驱动结构采用两个直流无刷轮毂电机作为动力源,转向方式为两轮

差速转向。

8.优选的,所述顶升机构采用丝杠螺母式顶升机构。

9.优选的,所述连接机构为卡爪式快速连接机构,快速连接机构由两个相同的连接头组成,每个连接头底部设计有螺纹孔,顶部设计有卡爪和凸台,两个连接头通过螺栓分别和agv模块化单元和货架相连,两连接头之间通过卡爪和凸台的相互配合保证连接,通过工人的旋合实现agv驱动单元与货架的连接或脱离。

10.优选的,所述蓄电池稳压电路系统采用非线性电源boost作为蓄电池的稳压电路系统,所述轮毂电机驱动器采用永磁直流无刷轮毂电机作为驱动电机,并采用直接转矩控制的方式来控制电机,所述通讯系统采用嵌入式处理器作为agv模块单元的控制器,并通过电压、电流、霍尔等传感器监测agv模块状态,通过wifi与上位机进行通信,通过tcp/ip协议与agv传感器进行通信,通过can总线实现多个agv模块之间的通信。

11.优选的,所述转弯控制系统采用前后部分轮子反向差速运行的模式,前后部分轮子同时偏转,并通过agv的车速和输入转向角信号计算出各轮毂电机所需要的的转弯线速度。

12.与现有技术相比,本发明的有益效果是:本项目的目标是研发一款模块化的agv单元,该agv单元具有体积小、重量轻、易于在狭小空间运行的特点,并可以通过多个模块化agv单元的组合构成不同用途的agv,这样,企业可以通过购买多个模块化的agv单元来组成企业所需的不同用途的agv,同时,由于模块化agv的重复利用,从而减少了企业购买定制化的agv产品,达到减少企业经营成本的目的。

13.1、本发明中,研发一套模块化agv单元,该单元具有成本低廉,易于控制,可以通过辅助部件组合实现多种功能特点,这样减少了采购agv的成本。

14.2、本发明中,该agv还具有体积小,重量轻,转弯半径小的特点,使得在狭小空间运用agv成为可能。

15.3、本发明中,该agv可以通过can总线连接实现多种方式的agv组合运行,增加了该agv的使用范围。

16.4、本发明中,建立了相关的数学模型,实现了多车编组相关的运动控制和转向控制。

附图说明

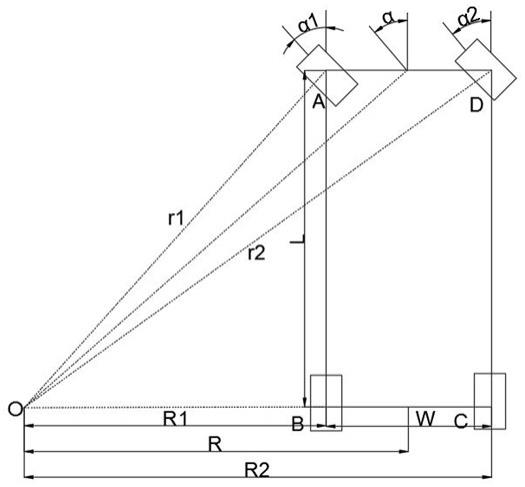

17.图1为本发明ackermann-jeantand转向模型图;图2为本发明前后轮反向转动差速转向模型图;图3为本发明四模块前后轮反向转动差速转向模型图。

具体实施方式

18.实施例1:请参阅图1-2,本发明提供一种技术方案:一种用于多场景的模块化agv,包括模块化agv单元的机械结构、模块化agv单元电路和转弯控制系统,其中模块化agv单元的机械结构包括车体结构、驱动结构,顶升机构和连接机构,所述模块化agv单元的电路包括蓄电池稳压电路系统、轮毂电机驱动器和通信系统。

19.所述车体结构采用框架式结构,框架式结构较为简单,加工方便,在保证结构强度的前提下整体结构重量较轻,驱动单元的两个轮毂电机采用并列安装的形式,通过电机支架安装在底部框架中线位置,为了满足顶升装置等其他子模块的安装和固定需求,agv驱动单元在竖直方向分为三层:底层板用来安装顶升装置的丝杠螺母,减速电机等零部件;二层板通过连杆与底层板焊接在一起,用来安装顶升装置的固定和导向装置;顶升板可随顶升装置的起落而起落,其上安装模块化agv单元与货架的连接机构,用来和货架连接,底层板和二层板设计有直线轴承安装位置,直线轴承内安装四根径向杆,用来承受径向载荷,顶升板通过四根径向杆将径向力传递给二层板和底层板,继而传递到模块化agv驱动单元整车框架;所述驱动结构采用两个直流无刷轮毂电机作为动力源,转向方式为两轮差速转向,采用该设计方案既可以提高agv驱动单元的驱动能力,又可以舍弃减速箱,降低机械复杂度,结构尺寸都控制在合理的范围内,又可以实现差速转向而不需要再设计额外的转向装置,降低设计难度,使成本和操作维护难度都大大降低;所述顶升机构采用丝杠螺母式顶升机构,这种设置降低生产制造和维护的难度,降低使用成本,控制agv驱动单元的结构尺寸要求顶升机构结构简单紧凑,同时要保证顶升机构具有一定的结构刚度和合适的顶升能力,因此,丝杠螺母式顶升机构更加适合;所述连接机构为卡爪式快速连接机构,快速连接机构由两个相同的连接头组成,每个连接头底部设计有螺纹孔,顶部设计有卡爪和凸台,两个连接头通过螺栓分别和agv模块化单元和货架相连,两连接头之间通过卡爪和凸台的相互配合保证连接,通过工人的旋合实现agv驱动单元与货架的连接或脱离;所述蓄电池稳压电路系统采用非线性电源boost作为蓄电池的稳压电路系统,锂电池或者是铅酸电池的输出特性偏软,在整个供电周期中会出现电压下降的趋势,为了给agv提供持续稳定的电压,本项目中增加了蓄电池稳压电路,同时为了减小能量损耗,该稳压电路采用非线性电源的稳压电路,所述轮毂电机驱动器采用永磁直流无刷轮毂电机作为驱动电机,并采用直接转矩控制的方式来控制电机,不同于矢量控制,它无需对电机进行坐标变换,不对电流进行控制,而是直接对电机转矩进行控制,具有快速的转矩响应,无刷直流电机电机非常适用 dtc 控制,dtc 控制不仅提高了无刷直流电机电机的转矩响应速度,而且减小了六步换向控制的转矩脉动问题;所述通讯系统采用嵌入式处理器作为agv模块单元的控制器,并通过电压、电流、霍尔等传感器监测agv模块状态,通过wifi与上位机进行通信,通过tcp/ip协议与agv传感器进行通信,通过can总线实现多个agv模块之间的通信,本项目所设计的模块化agv单元具有多种应用方式,即可以独立工作也可以和其他模块组合起来并用,为了使模块组合更加灵活方便,每个模块设置相同的功能,不仅能接收其他agv模块发送的指令,还能发送指令到其他agv模块且具有较高的稳定性,基于此,本项目拟采用具有高可靠性的用于汽车通信的can总线作为通信方式,在多个模块化agv单元并车时,模块化agv单元通过can总线传递每个agv单元位置信息,控制信号信息等;所述转弯控制系统采用前后部分轮子反向差速运行的模式,前后部分轮子同时偏转,并通过agv的车速和输入转向角信号计算出各轮毂电机所需要的的转弯线速度。

20.在超长货物运输模式下,agv由两个模块化单元组成,两个agv模块化单元组成的agv适用于ackermann-jeantand转向模型,首先对ackermann-jeantand转向模型进行分析,如图1所示:在图1中,α1为小车前内侧轮转向角,α2为小车前外侧轮转向角,α为小车转向角,r

为小车转向半径,r1为小车内侧轮转向半径,r2为小车外侧轮转向半径,c1为小车前内侧轮在单位时间

△

t内转过的距离,c2为小车前外侧轮在单位时间

△

t内转过的距离,w为小车左右轮轮距,l为小车前后轮轴距。

21.ackermann-jeantand转向理论模型的特点是:小车在转向行驶过程中,四个车轮均绕一个瞬态圆心点做相同角速度的圆周滚动,且其前内测轮与前外侧轮的转角应满足特性关系式:由图1所示,前轮差速转向模型分析可得如下函数关系:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)假定小车在转向过程中,小车整体的行使速度为v,前内侧轮和前外侧轮行使的线速度分别为v1、v2,则:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)将式(1)和式(6)代入式(7)和式(8)化简得到:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)式(9)和式(10)中,v1为小车转向过程中前内侧轮行使的线速度,v2为小车转向过程中前外侧轮行使的线速度。

22.为了获得更小的转向半径,使小车转向过程更加灵活,在ackermann-jeantand转向模型的基础上,建立前后轮反向转动差速转向模型,如图2所示:图2中,a为小车转向的瞬态圆心点到前轮轮轴的垂直距离,b为小车转向的瞬态圆心点到后轮轮轴的垂直距离,α1为小车前内侧轮a的转向角,β1为小车后内侧轮b的转向角,α2小车后外侧轮c的转向角,β2小车前外侧轮d的转向角,r为小车转向半径,r1为小车内侧轮转向半径,r2为小车外侧轮转向半径,在图2所示前后轮反向转动差速转向模型中,由小车的转向瞬态圆心点向小车车身长边作垂线,将转向模型抽象成前、后两个相似的瞬态转

向模型,分别对前、后两个瞬态模型的特性函数进行推导,根据直角三角形的余切函数可知:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)分别联立式(11)、式(12)、式(13)、式(14)得:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)比较式(15)、式(16)和ackermann-jeantand转向函数式可知,三者呈现一致性,因此,通过将前后轮反向转动转向模型垂直拆分的前、后两个瞬态模型均可按照典型的ackermann-jeantand转向模型进行分析,则可得:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)(18)在式(17)和式(18)中,、、、分别为a、b、c、d轮的线速度,=α=β为组合agv的转向角。

23.实施例2:请参阅图3,本发明提供一种技术方案:一种用于多场景的模块化agv,包括模块化agv单元的机械结构、模块化agv单元电路和转弯控制系统,其中模块化agv单元的机械结构包括车体结构、驱动结构,顶升机构和连接机构,所述模块化agv单元的电路包括蓄电池稳压电路系统、轮毂电机驱动器和通信系统。

24.所述车体结构采用框架式结构,框架式结构较为简单,加工方便,在保证结构强度的前提下整体结构重量较轻,驱动单元的两个轮毂电机采用并列安装的形式,通过电机支架安装在底部框架中线位置,为了满足顶升装置等其他子模块的安装和固定需求,agv驱动单元在竖直方向分为三层:底层板用来安装顶升装置的丝杠螺母,减速电机等零部件;二层板通过连杆与底层板焊接在一起,用来安装顶升装置的固定和导向装置;顶升板可随顶升装置的起落而起落,其上安装模块化agv单元与货架的连接机构,用来和货架连接,底层板和二层板设计有直线轴承安装位置,直线轴承内安装四根径向杆,用来承受径向载荷,顶升板通过四根径向杆将径向力传递给二层板和底层板,继而传递到模块化agv驱动单元整车框架;所述驱动结构采用两个直流无刷轮毂电机作为动力源,转向方式为两轮差速转向,采

用该设计方案既可以提高agv驱动单元的驱动能力,又可以舍弃减速箱,降低机械复杂度,结构尺寸都控制在合理的范围内,又可以实现差速转向而不需要再设计额外的转向装置,降低设计难度,使成本和操作维护难度都大大降低;所述顶升机构采用丝杠螺母式顶升机构,这种设置降低生产制造和维护的难度,降低使用成本,控制agv驱动单元的结构尺寸要求顶升机构结构简单紧凑,同时要保证顶升机构具有一定的结构刚度和合适的顶升能力,因此,丝杠螺母式顶升机构更加适合;所述连接机构为卡爪式快速连接机构,快速连接机构由两个相同的连接头组成,每个连接头底部设计有螺纹孔,顶部设计有卡爪和凸台,两个连接头通过螺栓分别和agv模块化单元和货架相连,两连接头之间通过卡爪和凸台的相互配合保证连接,通过工人的旋合实现agv驱动单元与货架的连接或脱离;所述蓄电池稳压电路系统采用非线性电源boost作为蓄电池的稳压电路系统,锂电池或者是铅酸电池的输出特性偏软,在整个供电周期中会出现电压下降的趋势,为了给agv提供持续稳定的电压,本项目中增加了蓄电池稳压电路,同时为了减小能量损耗,该稳压电路采用非线性电源的稳压电路,所述轮毂电机驱动器采用永磁直流无刷轮毂电机作为驱动电机,并采用直接转矩控制的方式来控制电机,不同于矢量控制,它无需对电机进行坐标变换,不对电流进行控制,而是直接对电机转矩进行控制,具有快速的转矩响应,无刷直流电机电机非常适用 dtc 控制,dtc 控制不仅提高了无刷直流电机电机的转矩响应速度,而且减小了六步换向控制的转矩脉动问题;所述通讯系统采用嵌入式处理器作为agv模块单元的控制器,并通过电压、电流、霍尔等传感器监测agv模块状态,通过wifi与上位机进行通信,通过tcp/ip协议与agv传感器进行通信,通过can总线实现多个agv模块之间的通信,本项目所设计的模块化agv单元具有多种应用方式,即可以独立工作也可以和其他模块组合起来并用,为了使模块组合更加灵活方便,每个模块设置相同的功能,不仅能接收其他agv模块发送的指令,还能发送指令到其他agv模块且具有较高的稳定性,基于此,本项目拟采用具有高可靠性的用于汽车通信的can总线作为通信方式,在多个模块化agv单元并车时,模块化agv单元通过can总线传递每个agv单元位置信息,控制信号信息等;所述转弯控制系统采用前后部分轮子反向差速运行的模式,前后部分轮子同时偏转,并通过agv的车速和输入转向角信号计算出各轮毂电机所需要的的转弯线速度。

25.在超大货物运输模式下,agv由四个模块化单元组成,为了获得更小的转向半径,使小车转向过程更加灵活,在上述超长货物运输模式下建立的前后轮反向转动差速转向模型的基础上,建立四模块前后轮反向转动差速转向模型,如图3所示:在图3中,y为横向两模块之间的距离,由图3可知四模块前后轮反向转动差速转向模型由两个前后轮反向转动差速转向模型横向排列而成,模块

①②

和模块

③④

分别组成两个前后轮反向转动差速转向模型,由此可以利用上述前后轮反向转动差速转向模型中的推论得到如下公式:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(19)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)(21)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)在式(19)、式(20)、式(21)、式(22)中, 、、、、 、、、分别为a、b、c、d、e、f、g、h轮的线速度,为模块

①

和模块

②

组成的前后轮反向转动差速转向模型整体行驶速度,为模块

③

和模块

④

组成的前后轮反向转动差速转向模型整体行驶速度,α为模块

①

和模块

②

组成的前后轮反向转动差速转向模型的转向角,β为模块

③

和模块

④

组成的前后轮反向转动差速转向模型的转向角。

26.假定上述由四个模块化agv组成的小车在转向过程中,小车整体的行使速度为,整体的转向角为θ,则根据小车运行过程中的状态以及角速度与线速度之间的关系可得:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(24)并由图3中三角函数之间的关系,可以推出如下公式:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(25)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(26)联立式(19)、式(20)、式(21)、式(22)、式(23)、式(24)、式(25)、式(26)得:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(27)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(28)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(29)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(30)在式(27)、式(28)、式(29)、式(30)中,w和l为固定常数,因此小车各轮的行使速度是车速 和转向角θ的函数,为此,通过控制永磁直流无刷电机的速度和转向角即可以控制由多个模块组成的超大型agv的转向,其中的转向角θ式输入信号,可以由上位机制定或是通过传感器输入。

27.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

28.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。