1.本实用新型涉及自卸汽车车架结构技术领域,尤其涉及一种小轴距自卸汽车用车架总成。

背景技术:

2.自卸汽车作为工程车辆,主要应用于矿山、建筑领域,使用工况恶劣。由于整车总重大、道路条件差,长时间使用后部分自卸汽车车架存在疲劳屈服,甚至发局部断裂现象。自卸汽车货物种类较多,实际使用过程中存在举升角度小,导致货物无法倾泄的现象。同时由于小轴距自卸汽车由于空间狭小,存在布置困难现象。因此开发一款高强度、举升角度大、结构紧凑的自卸汽车用车架成为亟待解决的问题。

技术实现要素:

3.一方面,为了解决上述现有技术中整车总重大、道路条件差,长时间使用后部分自卸汽车车架存在疲劳屈服,甚至发局部断裂的问题,本实用新型提供了一种小轴距自卸汽车用车架总成,所采用的技术方案是:一种小轴距自卸汽车用车架总成,包括左纵梁和右纵梁,所述左纵梁上设置有安装槽,所述左纵梁的安装槽中依次安装有贯通式左加强梁和左加强梁,所述左纵梁的前部连接有前悬左加强梁,所述前悬左加强梁低于左纵梁;所述右纵梁上设置有安装槽,所述右纵梁的安装槽中依次安装有贯通式右加强梁和右加强梁,所述右纵梁的前部连接有前悬右加强梁,所述前悬右加强梁低于右纵梁;所述前悬左加强梁和前悬右加强梁通过前横梁连接,所述左纵梁和右纵梁的后部通过尾梁连接。通过在左纵梁的内部设置贯通式左加强梁,左纵梁到前悬左加强梁采用截面渐变、逐渐降低的方式布置,右纵梁上也相对应的这样布置,保证了该车型整车承载性,减小自卸汽车车架存的疲劳屈服,避免发生局部断裂现象。

4.进一步的,所述左纵梁和右纵梁之间连接有管状横梁、第三横梁、后悬前横梁、后悬后横梁和备胎横梁,所述管状横梁、第三横梁、后悬前横梁、后悬后横梁和备胎横梁从前往后依次布置。

5.另一方面,为了解决上述现有技术中实际使用过程中存在举升角度小导致货物无法倾泄的问题,进一步采用的方案为:所述贯通式左加强梁和贯通式右加强梁均为u型梁结构且两者开口相对,所述贯通式左加强梁内部设置有u型左支撑板,u型左支撑板与贯通式左加强梁采用对扣形式安装,u型左支撑板位于左纵梁的后部;所述贯通式右加强梁内部设置有u型右支撑板,u型右支撑板与贯通式右加强梁采用对扣形式安装,u型右支撑板位于右纵梁的后部。采用加强梁、支撑板,增加举升时局部纵梁强度。

6.进一步的,尾梁上具有尾梁底面和尾梁斜面,所述尾梁底面的两端分别与贯通式左加强梁和贯通式右加强梁的下翼板连接,尾梁两侧的尾梁斜面的分别与左纵梁和右纵梁的后部切口斜面平齐,并通过固定板分别与左纵梁和右纵梁的腹面固连。采用异形尾梁结构,实现上装大翻转角度,增加车架抗扭特性。

7.进一步的,所述左纵梁和右纵梁的中部腹面固定有导向板。保证上装举升、下降时安全性。

8.另外,为了解决上述现有技术中由于小轴距自卸汽车由于空间狭小存在布置困难的问题,进一步的改进还有:所述后悬前横梁的中部设置有连接板。通过后悬前横梁上布置连接板结构,部分上装或底盘附件,整车布置更加紧凑,增加小轴距车型布置空间。

9.进一步的,所述左纵梁、贯通式左加强梁、左加强梁的后部以及u型左支撑板的中间设有通孔,该通孔中设置有套筒;所述右纵梁、贯通式右加强梁、右加强梁的后部以及u型右支撑板的中间设有通孔,该通孔中设置有套筒。

10.从以上技术方案可以看出,本实用新型具有以下优点:

11.本方案提供了一种小轴距自卸汽车用车架总成,通过在左纵梁的内部设置贯通式左加强梁,左纵梁到前悬左加强梁采用截面渐变、逐渐降低的方式布置,右纵梁上也相对应的这样布置,保证了该车型整车承载性,减小自卸汽车车架存的疲劳屈服,避免发生局部断裂现象。采用加强梁、支撑板,增加举升时局部纵梁强度。采用异形尾梁结构,实现上装大翻转角度,增加车架抗扭特性。在左纵梁和右纵梁的中部腹面固定有导向板。保证上装举升、下降时安全性。通过后悬前横梁上布置连接板结构,部分上装或底盘附件,整车布置更加紧凑,增加小轴距车型布置空间。

附图说明

12.为了更清楚地说明本实用新型的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

13.图1为本实用新型具体实施方式的俯视图。

14.图2为本实用新型具体实施方式的主视图。

15.图3为本实用新型具体实施方式中贯通式左加强梁的主视图。

16.图4为本实用新型具体实施方式中贯通式左加强梁的俯视图。

17.图5为本实用新型具体实施方式中左加强梁的主视图。

18.图6为本实用新型具体实施方式中左加强梁的俯视图。

19.图7为本实用新型具体实施方式中左纵梁、贯通式左加强梁、左加强梁配合状态下横截面示意图。

20.图8为本实用新型具体实施方式中左支撑板的主视图。

21.图9为本实用新型具体实施方式中左支撑板的左视图。

22.图10为本实用新型具体实施方式中左纵梁、贯通式左加强梁、u型左支撑板、套筒配合状态下横截面示意图。

23.图11为本实用新型具体实施方式中尾梁的主视图。

24.图12为本实用新型具体实施方式中尾梁的轴测图。

25.图13为本实用新型具体实施方式中导向板的主视图。

26.图14为本实用新型具体实施方式中导向板的轴测图。

27.图15为本实用新型具体实施方式中后悬前横梁、连接板配合状态下的主视图。

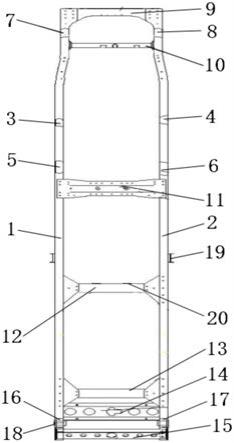

28.图中,1、左纵梁,2、右纵梁,3、贯通式左加强梁,4、贯通式右加强梁,5、左加强梁,

6、右加强梁,7、前悬左加强梁,8、前悬右加强梁,9、前横梁,10、管状横梁,11、第三横梁,12、后悬前横梁,13、后悬后横梁,14、备胎横梁,15、尾梁,16、u型左支撑板,17、u型右支撑板,18、套筒,19、导向板,20、连接板,151、尾梁底面,152、尾梁斜面,153、固定板。

具体实施方式

29.为使得本实用新型的目的、特征、优点能够更加的明显和易懂,下面将结合本具体实施例中的附图,对本实用新型中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本实用新型一部分实施例,而非全部的实施例。基于本专利中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本专利保护的范围。

30.如图1至图15所示,本实用新型提供了一种小轴距自卸汽车用车架总成,车架总成整体采用前窄后宽的形式设置,车架总成包括左纵梁1和右纵梁2,左纵梁1与右纵梁2腹面采用变截面结构,前端为下伸收窄部分,后端为等高平直部分;左纵梁1上设置有安装槽,左纵梁1的安装槽中依次安装有贯通式左加强梁3和左加强梁5,左纵梁1的前部连接有前悬左加强梁7,前悬左加强梁7低于左纵梁1;右纵梁2上设置有安装槽,右纵梁2的安装槽中依次安装有贯通式右加强梁4和右加强梁6,右纵梁2的前部连接有前悬右加强梁8,前悬右加强梁8低于右纵梁2;前悬左加强梁7和前悬右加强梁8通过前横梁9连接,左纵梁1和右纵梁2的后部通过尾梁15连接,左纵梁1和右纵梁2之间连接有管状横梁10、第三横梁11、后悬前横梁12、后悬后横梁13和备胎横梁14,管状横梁10、第三横梁11、后悬前横梁12、后悬后横梁13和备胎横梁14从前往后依次布置,通过在左纵梁1的内部设置贯通式左加强梁3,左纵梁1到前悬左加强梁7采用截面渐变、逐渐降低的方式布置,右纵梁2上也相对应的这样布置,保证了该车型整车承载性,减小自卸汽车车架存的疲劳屈服,避免发生局部断裂现象。

31.其中,贯通式左加强梁3和贯通式右加强梁4均为u型梁结构且两者开口相对,贯通式左加强梁3内部设置有u型左支撑板16,u型左支撑板16与贯通式左加强梁3采用对扣形式安装,u型左支撑板16位于左纵梁1的后部;贯通式右加强梁4内部设置有u型右支撑板17,u型右支撑板17与贯通式右加强梁4采用对扣形式安装,u型右支撑板17位于右纵梁2的后部,采用加强梁、支撑板,增加举升时局部纵梁强度。尾梁15包括尾梁底面151和尾梁斜面152,尾梁底面151的两端分别与贯通式左加强梁3和贯通式右加强梁4的下翼板连接,尾梁15两侧的尾梁斜面152的分别与左纵梁1和右纵梁2的后部切口斜面平齐,并通过固定板153分别与左纵梁1和右纵梁2的腹面固连,采用异形尾梁15结构,实现上装大翻转角度,增加车架抗扭特性。并且,在左纵梁1和右纵梁2的中部腹面固定有导向板19,以保证上装举升、下降时安全性。

32.另外,后悬前横梁12的中部设置有连接板20。通过后悬前横梁12上布置连接板20结构,部分上装或底盘附件,整车布置更加紧凑,增加小轴距车型布置空间。左纵梁1、贯通式左加强梁3、左加强梁5的后部以及u型左支撑板16的中间设有通孔,该通孔中设置有套筒18;右纵梁2、贯通式右加强梁4、右加强梁6的后部以及u型右支撑板17的中间设有通孔,该通孔中设置有套筒18,两侧的套筒18对称布置。

33.本实用新型的说明书和权利要求书及上述附图中的术语“上”、“下”、“外侧”、“内侧”等(如果存在)是用于区别位置上的相对关系,而不必给予定性。应该理解这样使用的数

据在适当情况下可以互换,以便这里描述的本实用新型的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。

34.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。