一种d柱装饰板总成结构

技术领域

1.本发明涉及汽车的装配技术领域,具体为一种d柱装饰板总成结构。

背景技术:

2.随着人们对汽车外观感知、质量要求和审美水平的不断提高,在此类需求的驱动下,汽车的造型及设计师们开始设计更富有挑战性的造型分缝以及特征,为了营造高级感,通常会将d柱饰板和后侧围装饰亮条作为设计元素考虑进去;

3.现有专利中已出现如cn111674338a所示将d柱装饰亮条与侧围装饰板一体化装配的饰板总成,其使侧围装饰条过渡更加平稳,整体产品的外观呈一体化设置,d柱装饰板与侧围外饰板的连接部位稳固可靠,提高了整体的装配效率,避免了开裂或脱落的现象;但是通过采用一体化的设置,将导致制造的成本明显的增加。

4.目前现有技术的装饰板是分两部分复合注塑,但当d柱饰板需要达到高光效果时,则需要解决零件安装点位置结构原因产生的缩印问题。

技术实现要素:

5.针对现有技术中存在的问题,本发明在现有技术中基础上,重新设计了d柱装饰板的总成结构,满足d柱饰板适用高光处理需求,避免装饰板安装点位置因结构影响产生的缩印问题,同时使加工获得的d装饰板更加高级,更具有光泽度。

6.本发明提供的具体方案如下:

7.一种d柱装饰板总成结构包括

8.外板,采用高光注塑工艺制作而成;所述外板上有相互间隔设置的第一定位柱和第二定位柱;

9.骨架,采用普通注塑工艺制作而成;所述骨架上设置有第一定位槽和第二定位槽;所述第一定位柱与所述第一定位槽配合连接且所述第二定位柱与所述第二定位槽配合连接,使得所述外板与所述骨架固定连接;和

10.亮条,采用冲压工艺制作而成;所述亮条设置在所述骨架下部侧壁。

11.进一步的,所述亮条上设置有第一pin角和多个第二pin角,所述第一pin角和多个第二pin角成排间隔设置;所述骨架的下侧处设置有与所述第一pin角对应的第一限位槽和多个与所述第二pin角对应的第二限位槽,所述第一pin角插接到所述第一限位槽中实现上下方向和前后方向的定位;所述第二pin角插接到对应的所述第二限位槽中以实现上下方向的定位。

12.进一步的,所述第一限位槽和所述第二限位槽的槽口内均设置有限位凸点和限位筋条,所述限位凸点位于所述槽口的上侧,所述限位筋条位于所述槽口的下侧;所述第一pin角和多个第二pin角插接到对应的限位槽分别通过所述限位凸点、限位筋条实现上下方位的定位固定。

13.进一步的,所述骨架的上还设置有限位挡筋,所述限位挡筋有两个,分别分布在最

左侧的第一限位槽处和最右侧的第二限位槽处。

14.进一步的,所述骨架的下侧位置处设置有3m胶,所述亮条与所述骨架粘接固定。

15.进一步的,所述亮条的尾部还设置有翻边,所述翻边经过抛光氧化处理。

16.进一步的,所述骨架的下侧处还设置有多个向下延伸的舌片,所述舌片用于支撑所述亮条使得所述亮条悬浮。

17.进一步的,所述骨架的中间部位和边缘处均设置有多个焊接工艺槽。

18.采用本技术方案所达到的有益效果为:

19.1.本技术方案将装饰板一分为二,采用高光注塑+普通注塑,再采用超声波焊接工艺及设备将二者定位连接,这种结构和加工方式使得本技术方案中的d柱饰板适用高光处理需求,避免了装饰板安装点位置因结构影响产生的缩印问题,同时使加工获得的d装饰板更加高级,更具有良好光泽度。

20.2.本方案中,一方面设置了分布在装饰亮条一侧即可达到连接的结构,规避了冲压工艺难以在零件中心部分设置固定点的问题;另一方面,为避免未在零件中心设置固定点导致的固定点的分布不均,无法实现与d柱本体实现均匀可靠连接的问题,本方案采用增加3m胶以及限位pin角与限位槽配合,同时借助压pin角工装使限位pin角反向压紧在d柱装饰内板骨架内壁上,解决了冲压件与d柱本体可靠连接的问题;另外采用冲压的翻边工艺,可以实现相对复杂形状及较大程度的翻边,以达到遮丑的目的。

21.3.通过设置位于骨架上的舌片,使得舌片位于侧围钣金和亮条内侧壁上,从而达到实现亮条程度较大的悬浮方案时,避免产生间隙不均和干涉等问题。

附图说明

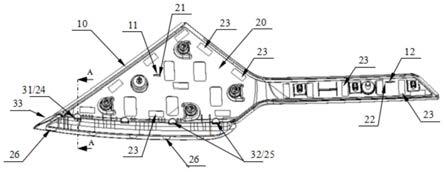

22.图1为外板、骨架与亮条装配后的结构示意图。

23.图2为亮条装配在骨架上的结构示意图。

24.图3为图1的a-a处(第一pin角位置)断面结构示意图。

25.图4为第一pin角配合第一限位槽的局部示意图。

26.图5为各个pin角被反向压紧后的示意图。

27.图6为装饰板总成装配在侧围上后舌片位置的断面示意图。

28.图7为装饰板总成装配在侧围钣金上的示意图。

29.其中:10外板、11第一定位柱、12第二定位柱、20骨架、21第一定位槽、22第二定位槽、23焊接工艺槽、24第一限位槽、25第二限位槽、26舌片、30亮条、31第一pin角、32第二pin角、33翻边、40侧围钣金、100限位凸点、200限位筋条。

具体实施方式

30.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

31.本实施例提供了一种d柱装饰板总成结构,通过采用本方案的结构和加工方式使得本技术方案中的d柱饰板适用高光处理需求,避免了装饰板安装点位置因结构影响产生的缩印问题。

32.本方案中,参见图1-图2,d柱装饰板总成包括装饰板和亮条30组成;而装饰板作

分体式设计,即装饰板包括外板10和骨架20;其中,外板10采用高光注塑工艺制作而成;并且在外板10上有相互间隔设置的第一定位柱11和第二定位柱12;骨架20采用普通注塑工艺制作而成;在骨架20上设置有第一定位槽21和第二定位槽22;外板10与骨架20的连接固定,实质上是通过定位柱与定位槽相互配合实现,即第一定位柱11与第一定位槽21配合连接,第二定位柱12与第二定位槽22配合连接,通过定位柱与定位槽之间的连接配合,使得外板10与骨架20实现固定连接。

33.这里将装饰板设计为两个可以分体的外板10和骨架20,主要用于解决缩印问题,即在传统的装饰板上进行高光注塑时,装饰板上的定位结构和安装点位置结构容易在高光注塑时产生缩印问题,影响了高光的效果。因此本方案中将容易产生缩印的结构全部集中在骨架20上,外板10的结构将变得简单。

34.可选的,在骨架20的中间部位和边缘处均设置有多个焊接工艺槽23。这里的焊接工艺槽23用于进一步保证骨架20和外板10之间安装的稳定性,即通过利用了定位柱(第一定位柱11和第二定位柱12)与定位槽(第一定位槽21和第二定位槽22)完成连接之后,然后再采用超声波焊接工艺及设备对骨架20上的多个超声波焊接工艺槽23位置处进行焊接固定。

35.骨架20通过定位和焊接安装到外板10,其中外板10起到装饰作用,骨架20起到连接作用。这种结构和加工方式使得本技术方案中的d柱饰板适用高光处理需求,避免了如传统装饰板一样在安装点位置因结构影响产生的缩印问题,同时使加工获得的d装饰板更加高级,更具有良好光泽度。

36.本方案中采用亮条30,主要用于进一步地提升立体感,亮条30设置在骨架20下部侧壁,具体的,亮条30采用冲压工艺制作而成;在装饰板与侧围钣金40安装固定时,亮条30能够对连接的位置起到较好的装饰效果。

37.本方案中,亮条30上设置有第一pin角31和多个第二pin角32,第一pin角31和多个第二pin角32成排间隔设置;具体的,第一pin角31和多个第二pin角32设置为一排。在骨架20的下侧处设置有与第一pin角31对应的第一限位槽24和多个与第二pin角32对应的第二限位槽25;亮条30与骨架20进行安装固定时,第一pin角31插接到第一限位槽24中实现上下方向和前后方向的定位;第二pin角32插接到对应的第二限位槽25中以实现上下方向的定位。

38.这里的上下方向定位和前后方向定位,可以理解为第一pin角31插接到第一限位槽24之后能够实现完全的定位,几乎不存在活动的空间,而第二限位槽25仅仅对第二pin角32在上下方向完成定位,即可以理解为第二pin角32在插接在第二限位槽25中时在前后方向上有一定的活动空间;通过采用以上结构的设计,使得亮条30在与骨架20进行安装时能够更加的方便,第二pin角32在插接在第二限位槽25中时在前后方向上有一定的活动空间确保了结构设计的合理性,便于亮条30与骨架20的安装。

39.本方案中为了确保亮条30与骨架20之间连接的稳固性,参见图1、图3-图4,第一限位槽24和第二限位槽25的槽口内均设置有限位凸点100和限位筋条200,限位凸点100位于槽口的上侧,限位筋条200位于槽口的下侧;在第一pin角31和多个第二pin角32插接到对应的限位槽中时,分别通过限位凸点100、限位筋条200实现上下方位的定位固定,可以理解为通过利用了限位凸点100和限位筋条200,能够将各个pin角稳定的卡接在限位槽中。

40.可选的,骨架20的上还设置有限位挡筋,限位挡筋有两个,分别分布在最左侧的第一限位槽24处和最右侧的第二限位槽25处,这里设置限位挡筋主要用于在亮条30与骨架20进行安装时完成预定位,即在安装时亮条30与限位挡筋抵接,然后再将各个pin角插接到对应的限位槽中。

41.可选的,骨架20的下侧位置处设置有3m胶,亮条30与骨架20粘接固定。

42.固体的安装步骤为:先将3m胶粘贴在骨架20的下部,然后准备亮条30的安装,亮条30先与限位挡筋抵接完成预定位,然后各个pin角插接到对应的限位槽中并使得亮条30与3m胶粘接固定,使得亮条30与骨架20完成定位固定,最后借助压pin角工装使pin角反向压紧在骨架20内壁上,参见图5,防止亮条30脱落,压pin角工装可以采用手工或者自动化装置的方式,本文不作具体规定,亦不再本文的保护范围之中。通过这样的方式,保证了亮条30与骨架20正常装配及可靠连接定位。

43.本方案中,参见图6-图7,在骨架20的下侧处还设置有多个向下延伸的舌片26,舌片用于支撑亮条30使得亮30条悬浮,这里的悬浮是指通过舌片26,可以使得亮条30能够相对于侧围钣金40悬浮,提升整体的立体感;舌片26的数量根据亮条30自身的长短来决定,本方案中设置有五个舌片,可以适当地进行删减。当为了获得较大悬浮时,亮条30需要适当的向着侧围钣金40方向延长以保证亮条30与侧围钣金40在空间方向上有更多的重叠部分;舌片26一侧贴在侧围钣金40上,一侧贴在亮条30上,同时控制亮条30的型面或者适当的亮条30下部型面进行预弯,就刚好可以解决延长后的亮条30与侧围钣金40产生干涉以及间隙不均的问题。

44.同时本方案中,亮条30的尾部还设置有翻边33,翻边33经过抛光氧化处理,这里翻边33的外形结构与侧围钣金40上对应位置相适配,通过翻边达到遮丑的目的。

45.综上,通过将装饰板一分为二,采用高光注塑+普通注塑,再采用超声波焊接工艺及设备将二者定位连接,这种结构和加工方式使得本技术方案中的d柱饰板适用高光处理需求,避免了装饰板安装点位置因结构影响产生的缩印问题,同时使加工获得的d装饰板更加高级,更具有良好光泽度;同时本方案中,一方面设置了分布在装饰亮条一侧即可达到连接的结构,规避了冲压工艺难以在零件中心部分设置固定点的问题;另一方面,为避免未在零件中心设置固定点导致的固定点的分布不均,无法实现与d柱本体实现均匀可靠连接的问题,本方案采用增加3m胶以及限位pin角与限位槽配合,同时借助压pin角工装使限位pin角反向压紧在d柱装饰内板骨架内壁上,解决了冲压件与d柱本体可靠连接的问题;另外采用冲压的翻边工艺,可以实现相对复杂形状及较大程度的翻边,以达到遮丑的目的。

46.通过设置位于骨架上的舌片,使得舌片位于侧围钣金和亮条内侧壁上,从而达到实现亮条程度较大的悬浮方案时,避免产生间隙不均和干涉等问题。

47.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。