1.本实用新型涉及汽车座椅装置,尤其涉及一种带有支撑凸起的汽车座椅滑轨锁止装置。

背景技术:

2.汽车座椅作为汽车的重要部件之一对汽车的安全性、舒适性都有较大影响,汽车座椅一般包括座椅本体和滑轨装置,座椅本体通过滑轨装置安装在车底架上;滑轨装置通常包括与车底架固定的下滑轨和与座椅本体固定的上滑轨;上滑轨和下滑轨之间保持滑动配合,上滑轨和下滑轨之间设置有滑轨锁具,滑轨锁具可以将汽车座椅固定到预定位置。

3.目前市场上的滑轨锁具由固定于上滑轨且与下滑轨安装孔连接的安装支架,与安装支架铰链结合的手柄,将手柄向锁止位置弹发的回位弹簧,以及可上下升降的锁销组成,将手柄移动到锁定位置时,锁销插入到下滑轨的安装孔中,将上滑轨固定到下滑轨,从而固定汽车座椅。为了使锁销能够在锁定和解锁两个状态下自如切换,一般在锁销上设置有压缩弹簧,压缩弹簧的一端与上滑轨接触一端与锁销上的止动件相接,由于压缩弹簧位于上滑轨和下滑轨之间的限定空间内,当压缩弹簧处于压缩状态时,压缩弹簧经常出现变形、弯曲情况,当需要将上滑轨重新锁定到下滑轨上时,压缩弹簧不能顺畅的给锁销提供回弹所需的弹力,并且由于压缩弹簧变形与周围部件相干涉容易产生异常噪音,影响用户体验。

4.因此,传统的汽车座椅滑轨锁具的压缩弹簧处于锁定状态时经常出现变形、弯曲情况,不能给锁销顺畅的提供回弹所需的弹力,并且由于压缩弹簧变形与周围部件相干涉容易产生异常噪音,影响用户体验。

技术实现要素:

5.为解决以上问题,本技术提供一种带有支撑凸起的汽车座椅滑轨锁止装置,旨在解决传统的汽车座椅滑轨锁具的压缩弹簧处于锁定状态时经常出现变形、弯曲情况,不能给锁销顺畅的提供回弹所需的弹力,并且由于压缩弹簧变形与周围部件相干涉容易产生异常噪音,影响用户体验。

6.本技术提供一种带有支撑凸起的汽车座椅滑轨锁止装置,设置有固定在座椅下部的上导轨,固定到车辆内部地板上的下导轨,以及固定在上导轨上的滑轨锁,在上导轨长度方向上设置有多个导轨通孔,在下导轨长度方向上设置有多个导轨紧固孔,所述滑轨锁设置有固定在上导轨侧面的安装支架,安装支架设置有用于与上导轨连接的支架主体,支架主体上设置有弹簧压缩部,弹簧压缩部靠近锁定销一侧设置有多个支撑凸起,安装支架上设置有拉力弹簧,拉力弹簧的一端与释放杆相连,释放杆可带动锁定销上升或下降,滑轨锁中还设置有用于与释放杆一起配合移动的锁定支架,释放杆与锁定支架之间设置有扭力弹簧。

7.优选的,所述弹簧压缩部位于支架主体上,上下两面呈局部凸起状。

8.优选的,所述支撑凸起位于支架通孔边缘均匀分布,支撑凸起可置于压缩弹簧的

内周表面中,对压缩弹簧起到支撑作用。

9.优选的,所述安装支架包括用于与上导轨连接的支架主体、从支架主体的一侧向外延伸的支架子主体、以及弯曲成彼此面对的支架铰链部,支架铰链部设置有用于安装铰链销的铰链孔,铰链孔被设置为开口槽的形式,一侧打开以方便安装铰链销。

10.优选的,所述释放杆一端的释放杆操作部被设置在安装支架的一侧,位于释放杆操作部相对侧的释放杆作用部穿过上导轨的开口部与锁定销的止动件的下端接触。

11.优选的,所述所述锁定支架设置有与扭力弹簧接触而接收弹力的锁定主体,锁定主体两侧垂直设置的锁定子主体,锁定子主体上设置有开孔的锁定铰链孔,可与安装支架的支架铰链部铰链连接,锁定子主体上方分别设置有互锁操作部,锁定主体上设置有向外突出的锁紧动作部。

12.优选的,所述锁定主体的一侧设有锁定受压部,锁定受压部通过与扭力弹簧接触而接收弹力,锁定受压部两侧设置有用于防止扭力弹簧偏离的向外突出的锁定凸起。

13.优选的,所述锁定支架上设置有由缓冲材料制成的阻尼器,锁定支架的主体具有用于安装阻尼器的阻尼孔,阻尼器具有突出的阻尼孔可插入阻尼孔中。

14.优选的,所述扭力弹簧插入铰链销的外周表面中,一端置于释放杆的容纳孔中,另一端与锁定支架的压力接收部分接触。

15.优选的,所述锁定销由多个销构件构成,锁定销上设置有一体成型的向外突出的止动件。

16.本实用新型的有益效果在于:

17.本技术一种带有支撑凸起的汽车座椅滑轨锁止装置,设置有固定在座椅下部的上导轨,固定到车辆内部地板上的下导轨,以及固定在上导轨上的滑轨锁,在上导轨长度方向上设置有多个导轨通孔,在下导轨长度方向上设置有多个导轨紧固孔,滑轨锁设置有固定在上导轨侧面的安装支架,安装支架设置有用于与上导轨连接的支架主体,支架主体上设置有弹簧压缩部,弹簧压缩部靠近锁定销一侧设置有多个支撑凸起,弹簧压缩部缩小压缩弹簧的自由空间,向锁定销最大限度提供压缩弹力,支撑凸起置于压缩弹簧上的内周表面中,对压缩弹簧起到支撑作用,当压缩弹簧被压缩时不会随着锁定销在轴向上的上升而产生弯曲,避免了压缩弹簧弯曲干涉到周围部件,排除与周围部件接触而产生的噪音,并在锁定销恢复时提供正常的弹力。

附图说明

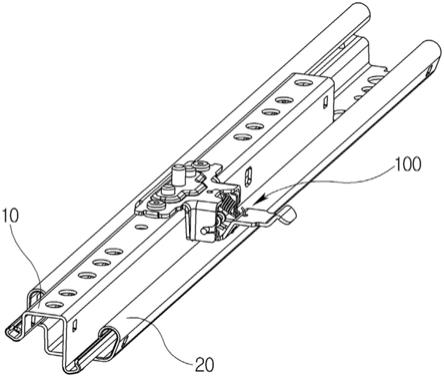

18.图1为本技术组装状态的结构示意图;

19.图2为本技术分解后的结构示意图;

20.图3为滑轨锁侧视图;

21.图4为滑轨锁整体示意图;

22.图5为滑轨锁分解后的结构示意图;

23.图6为释放杆与锁定支架分解示意图;

24.图7为滑轨锁置于上导轨中的结构示意图;

25.图8为支架主体底面部与压缩弹簧之间的结合关系的示意图;

26.图中符号说明:

27.10.上导轨;12.导轨通孔;14.开口部;

28.20.下导轨;22.导轨紧固孔;

29.30.轴承构件;

30.100.滑轨锁;

31.110.安装支架;

32.112.支架主体;112a.支架通孔;112b.支架紧固孔;

33.113.弹簧压缩部;113a.倾斜表面;113b.支撑凸起;

34.114.支架子主体;114a.装配孔;116.支架铰链部;116a.铰链孔;118.

35.铰链销;

36.120.释放杆;120a.组装孔;120b.容纳孔;122.释放杆操作部;124.释放杆作用部;126.释放杆铰链部;126a.释放杆铰链孔;128.释放杆按压部;

37.130.拉力弹簧;

38.140.锁定销;142.止动件;

39.150.锁定引导件;152.引导孔;

40.160.压缩弹簧;

41.170.锁定支架;171.锁定主体;171a.阻尼孔;172.锁定铰链孔;

42.173.锁定子主体;174.互锁操作部;175.锁定动作部;176.锁定受压部;176a.锁定凸起;177.阻尼器;177a.阻尼螺钉;

43.180.扭力弹簧;

具体实施方式

44.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术,文中描述的术语是考虑到本发明中的功能而定义的术语,可能会根据用户或操作者的意图或习惯而有所不同,因此这些术语的定义应基于技术内容在整个规范中表述,另一方面,实施例仅是权利要求中提出的组件的示例性事项,不限制本实施例的范围,权利的范围应基于贯穿说明书的技术思想来解释本实施例。

45.如图1所示,一种带有支撑凸起的汽车座椅滑轨锁止装置,设置有固定在座椅下部的上导轨10,固定到车辆内部地板上的下导轨20,以及固定在上导轨10上的滑轨锁100。

46.如图2所示,上导轨10固定到座椅的坐垫部的下部,并且具有多个导轨通孔12,导轨通孔12形成为在上导轨10的整个长度方向上以适当的间隔彼此隔开,下导轨20固定在车辆内部的底板上,在下导轨20的长度方向上设置有以适当间隔彼此隔开的多个导轨紧固孔22。

47.如图3所示,上导轨10安装在下导轨20上,上导轨10与下导轨20之间设置有轴承构件30起到支撑上导轨10的作用,上导轨10可沿下导轨20的长度方向上往复移动。

48.滑轨锁100安装在上导轨10的一侧,当上导轨10移动到合适位置时,滑轨锁100将上导轨10固定到下导轨20上。

49.如图3、4、5所示,滑轨锁100设置有固定在上导轨10侧面的安装支架110,安装支架110上设置有拉力弹簧130,拉力弹簧130的一端与释放杆120相连。释放杆120旋转可带动锁

定销140向上提升或带动锁定销140向下插入下导轨20的导轨紧固孔22中以释放或限制上导轨10相对于下导轨20的位置。滑轨锁100设置有在上导轨10内部的锁定引导件150,锁定引导件150起到引导锁定销140进行升降运动。锁定销140由多个销构件构成,锁定销140上设置有一体成型的向外突出的止动件142,在上导轨10的内表面和止动件142之间设置有压缩弹簧160,以便向锁定销140提供弹力。滑轨锁100设置有用于与释放杆120的释放方向旋转一起解除锁定销140限制的锁定支架170,释放杆120与锁定支架170之间设置有扭力弹簧180,用于将锁定支架170弹性支撑到相对于释放杆120的锁定方向位置。

50.如图5所示,安装支架110包括用于与上导轨10连接的支架主体112、从支架主体112的一侧向外延伸的支架子主体114、以及弯曲成彼此面对的支架铰链部116,支架铰链部116设置有用于安装铰链销118的铰链孔116a,铰链孔116a被设置为开口槽的形式,一侧打开以方便安装铰链销118,铰链孔116a不限于此形式,只要能够支撑铰链销118它可以为任何形状。铰链孔116a通过在铰链销118安装之后施加外力以缩小入口部分来防止铰链销118的脱离。

51.安装支架110的支架主体112设有多个支架通孔112a,以便于锁定销140的垂直移动,支架通孔112a的两侧设有紧固孔112b以便于通过铆接的紧固方式将安装支架110固定到上导轨10上,支架子主体114上设置有将拉力弹簧130的一端固定在其中央位置的装配孔114a。

52.如图5、8所示,在支架主体112上设置有两面局部凸起的弹簧压缩部113,弹簧压缩部113边缘位置形成向外凸起的倾斜表面113a,由于设置有凸起的弹簧压缩部113缩小了压缩弹簧160的活动空间,使压缩弹簧160给锁定销140提供较大的压缩弹力。弹簧压缩部113不仅可以确保缩小压缩弹簧160的自由空间,向锁定销140最大限度提供压缩弹力,而且弹簧压缩部113还增加了安装支架110结构的强度,避免锁定销140脱出。

53.弹簧压缩部113靠近锁定销140一侧设置有多个支撑凸起113b,支撑凸起113b位于支架通孔112a边缘均匀分布,支撑凸起113b可置于压缩弹簧160上的内周表面中,对压缩弹簧160起到支撑作用,因此当压缩弹簧160被压缩时不会随着锁定销140在轴向上的上升而产生弯曲,避免了压缩弹簧弯曲干涉到周围部件,可以排除与周围部件接触而产生的噪音,并在锁定销140恢复时提供正常的弹力。

54.如图5、6、7所示,释放杆120通过铰链销118可旋转地连接到安装支架110的支架铰链部116上,释放杆120以铰链销118为旋转中心上升或下降,释放杆120一端的释放杆操作部122被设置在安装支架110的一侧,位于释放杆操作部122相对侧的释放杆作用部124穿过上导轨10的开口部14与锁定销140的止动件142的下端接触。

55.如图5、6所示,释放杆120的中央两端设置有释放杆铰链部126,释放杆铰链部126呈弯曲设置,释放杆铰链部126之间设置有释放杆铰链孔126a,铰链销118插入释放杆铰链孔126a中,用于与安装支架110的铰链组件部116铰链连接。

56.如图6所示,释放杆120上设置有贯穿构件的组装孔120a,以便将拉力弹簧130的另一端固定在释放杆120的中央位置,释放杆120还设置有容纳孔120b,容纳孔120b穿透该构件在邻近组装孔120a的下方固定和支撑扭力弹簧180的一端。

57.释放杆120包括释放杆按压部128,用于在旋转过程中为锁定支架170提供操作力,在本实施例中,释放杆按压部128为从释放杆铰链部126向外突出,释放杆按压部128不限于

此而是可以是任何形状,只要其能够提供锁定支架170移动所需的操作力。

58.如图5、6、7所示,拉力弹簧130的一端连接到安装支架110的上的组装孔114a中,另一端固定在释放杆120上的组装孔120a中,安装支架110与支撑释放杆120通过拉力弹簧130实现弹性连接,即当施加到释放杆120的释放杆操作部122的操作力被释放时,释放杆120的释放杆操作部122以铰链销118为中心转动至原始位置,释放杆120通过拉力弹簧130提供沿转动方向的弹力。

59.止动件142的下端通过与释放杆120的释放杆作用部124接触而提供的作用力沿向上推动锁定销140,因此锁定销140根据释放杆120的旋转向上移动以释放上导轨10和下导轨20之间的锁定状态,在释放杆120恢复旋转时,锁定销140通过压缩弹簧160的弹力向下移动,插入到下导轨20的导轨紧固孔22中,上导轨10和下导轨20处于锁定状态,即锁定销140将上导轨10相对于下导轨20固定在预定位置。

60.锁定引导件150是在安装支架110内部沿纵向方向联接的板状弯曲构件,构造成具有与锁定销140数量匹配并用于引导锁定销140的升降运动的引导孔152。

61.如图3所示,压缩弹簧160安装在锁定销140的外周,压缩弹簧160的上部支撑在支架通孔112a的内表面的边缘上,压缩弹簧160的下部支撑在锁定销140的止动件142的上表面上,因此压缩弹簧160用于向锁定销140提供弹力以便将锁定销140移动到锁定位置。

62.如图5、6所示,锁定支架170在止动件142的上端位置来保持锁定销140的锁定状态,锁定支架170分别与释放杆120在锁定方向和解锁方向上的旋转互锁,因此锁定支架170能够实现锁定销140的解锁或锁定状态。

63.锁定支架170设置有与扭力弹簧180接触而接收弹力的锁定主体171,锁定主体171两侧垂直设置的锁定子主体173,锁定子主体173上设置有开孔的锁定铰链孔172,可与安装支架110的支架铰链部116铰链连接,锁定子主体173上方分别设置有互锁操作部174,用于与释放杆120的释放杆作用部124互锁来维持或释放锁定销140的锁定状态,锁定主体171上设置有向外突出的锁紧动作部175。

64.锁定主体171的一侧设有锁定受压部176,锁定受压部176通过与扭力弹簧180接触而接收弹力,锁定受压部176两侧设置有用于防止扭力弹簧180偏离的向外突出的锁定凸起176a。

65.铰链部172与释放杆120的释放杆铰链部126相对于安装支架110的铰链组件部116以及释放杆120的释放杆铰链部126铰接在一起。铰链部172设置成槽状长孔型,在直线方向上留有自由空间,因此当释放杆120旋转时,铰链部172基于铰链销118的长孔长度方向上自由移动以锁定到锁定销140上的止动件142上方,它可以保持锁定状态或解锁锁定状态的移动行程。

66.互锁操作部174设置成与释放杆120在释放方向上的旋转通过互锁来释放锁定销140的锁定状态,在本实施例中,互锁操作部174形成与释放杆按压部128接触而突出到外部以接收操作力。

67.如图2、7所示,锁紧动作部175随着释放杆120的锁紧方向转动而互锁,以向锁紧销140的止动件142的上端提供锁紧力。锁紧动作部175通过上导轨10的开口部14插入内部,即当释放杆120沿释放方向旋转时,锁紧动作部175朝向上导轨10的内侧移动,然后定位在锁定销140的止动件142的上端处,可以为锁定销140的止动件142提供锁定动作。

68.如图5、6所示,锁定受压部176与扭力弹簧180的一端保持接触状态而提供的弹力,通过锁紧动作部175对锁定销140的止动件142具有约束力,起到可持续的作用。锁定受压部176两侧的锁定凸起176a可以抑制扭力弹簧180的一端向外分离,从而可以稳定地弹性支撑扭力弹簧180的锁定支架170。

69.如图6、7所示,锁定支架170上设置有由缓冲材料制成的阻尼器177,锁定支架170的主体171具有用于安装阻尼器177的阻尼孔171a,阻尼器177具有突出的阻尼孔171a可插入阻尼孔171a中。阻尼器177可吸收上导轨10的外表面产生的震动,锁定主体171的前表面和锁定支架170的锁紧动作部175通过扭力弹簧180的弹力移动到上导轨10位置,阻尼器177可以缓冲锁定主体171和上导轨10的外表面之间接触引起的冲击,减少冲击产生的噪音。

70.如图5、6所示,扭力弹簧180在锁定方向上相对于释放杆120弹性地支撑锁定支架170,扭力弹簧180插入铰链销118的外周表面中,一端置于释放杆120的容纳孔120b中,另一端与锁定支架170的压力接收部分176接触,两侧的锁定凸起176a抑制向外的偏离,即当释放杆120沿解锁方向旋转时扭力弹簧180收缩,而当释放杆120沿锁定方向旋转时扭力弹簧180膨胀,从而锁定锁定支架170,通过锁紧动作部175锁定止动件142。因此,随着释放杆120的旋转一起沿直线方向移动的锁定支架170可以进一步加强锁定销140的锁定状态。

71.如图2、3、6所示,锁定支架170在释放杆120的锁定方向位置通过扭力弹簧180的弹力穿过开口部14进入上导轨10的内部,锁紧动作部175可牢固的锁定止动件142,因此可以在不将锁定销140的压力角设置得较小的情况下保持相对于座椅导轨的稳固锁定状态。

72.由于位于锁定支架170的锁定子主体173中的长孔状锁定铰链孔172可以相对于铰链销118沿直线方向移动其位置,因此锁定支架170可以在线性方向上向前移动。

73.如图5、6所示,当释放杆120从锁定方向位置切换到释放方向位置时,锁定支架170通过互锁操作部174与释放杆120的释放杆作用部124接触,释放杆作用部124可沿直线方向缩回,因此锁定销140通过锁定支架170的锁定动作部175对止动件142的约束作用可自然释放,座椅上导轨10可通过以上方式自由调节前后位置,与释放杆120旋转互锁的锁定支架170可防止锁定销140的脱离,尤其是可抵抗来自各个方向产生的冲击,保证轨道锁总成正常锁紧状态,因此可将该装置应用于自动驾驶技术中更自由地调整座椅的就座方向。

74.以上描述仅是对本技术技术思想的说明,本技术所属领域的普通技术人员在不脱离本发明的本质特征的情况下,可以进行各种修改和变化,以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,因此凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。